Г т ;

(46) t5.06,91. Бюл. 22 (21) 4178906/02 (225 09.01.87

(72) в.в.Телешов, О.М.Снроткина и Г.С,Нешпор

(53)621.77,04(068.8)

(56), Балахонцев Г.А. и др. Производство полуфабрикатов из. дл1оминиев)шс спла ВОВ, изд. ™ М; Ме-галлур гняг 1985, с.2(Ь2.

Авторское свидетельство СССР 939140, кл. В 23 В 1/38, 1980.

(54)СПОСОВ ПОШ {ЕНИЯ ПОЛУФАВРИКАТОВ ИЗ АЛШИНИЕВЫХ СПЛАВОВ

(57) изобретение относится к металлур- :Г11й, занимающейся изготовлением ката .. йых полуфабрикатов, в частности из

алюминиевых сплавов. Цель - снижение анизотропии вязкости разрушения прокат та за счет получения однородного распределения .интерметаллидов { Б объеме металла. Способ включает чередование продольной и поперечной прокаток ба, определяют величины проекций час г тиц избыточных фаз в структуре сляба иа долев и поперечную плоскости по его толщине, прокатку начинают в йа- правлеиии, пе1Н1ендикулярном строчёчно сти микроструктуры сляба с определяемой вытяжкой, а последующее чередование прокаток ведут при определенных значениях выtяжки. Способ позволяет снизить аиизотротоб вязкости разруше ния с 22 до 2-14%.. I табл. ,

; Изобретение относится к металлур - ии, занимающейся изготовлением ка- faHHX Лолуфабрикатов , в частности их алюминиевых сплавов.5

; Целью изобретения является сниже- ййе анизотропии вязкости разрушения hipOKata за счет получения однородного {распределения ингерметаллидов в объ ме металла. Q

I Пример осуществления способа. j Врали катаные заготовки толщиной рОммиз алюминиевого сплава В95 пч для рокатки листов толщиной 2,5 мм. Исследование микроструктуры загото 15 JBoK показало наличие в них строчечной (структуры с ориентацией строчек интер« Йеталлидов в продольном направлении Йрк этом общее количество ийтерметал - яидов равнялось 0,4 обо%з величина 20 JJSX проекции из слоя металла толщиной О, мм на продольную плоскость Ппр И 11%, а величина их проеквди на по перечную плоскость П„ 8%. Отсюда &П 3%.- 25

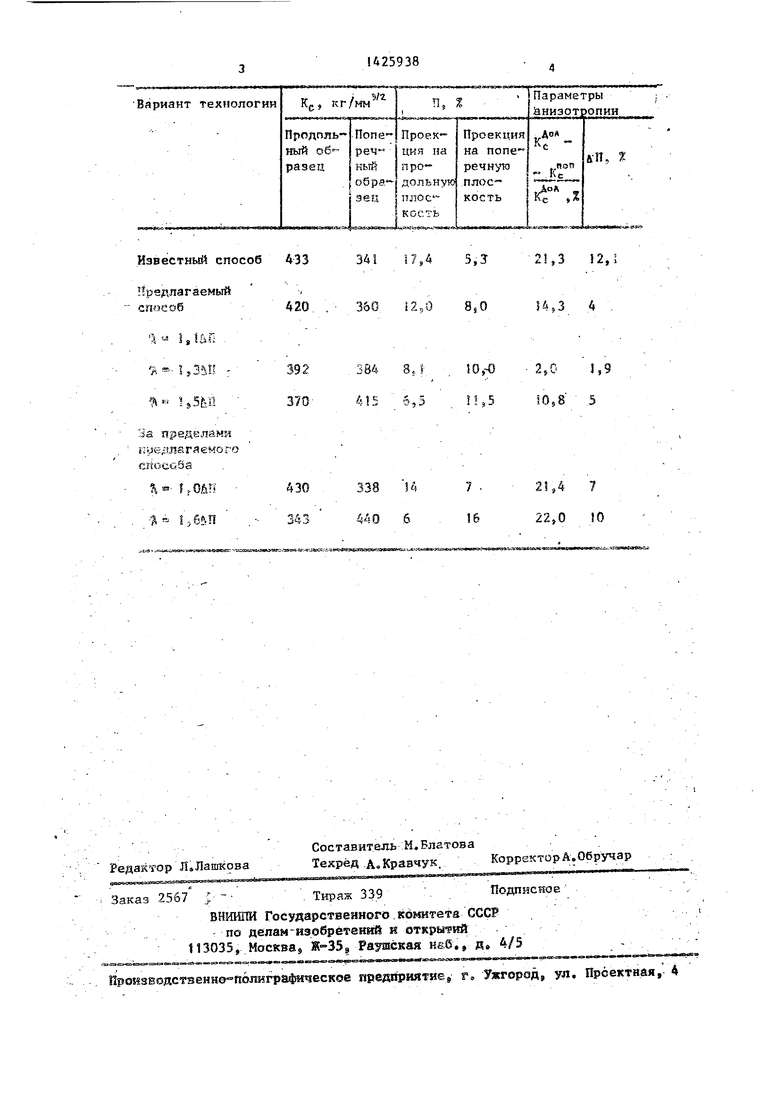

Прокатку заготовок по известному ;Способу до толщины 2,5 мм проводили беэ учета ее микроструктуры путем го рячей поперечной прокатки, до толщины 40 мм с - 2 и последующей горячей 30 и холодной продольной прокатки до 2j5 мм.с вытяжкой Л - 16. Полученные .результаты испытания листов в сосТб ;янии термической обработки Т2 приведе:ИЫ в таблице в строке J, Видно/., что

35

анизотропия вязкости разрушения сос- лтавляет более 20%.

Пр&катку заготовок толщиной 80 мм Шз алюминиевого сплава В95 пч по пред- й гаемому способу с общей вытяжкой .« при изготовлении листа толщиной , ч2,5 мм 80/2,5 - 32 осуществи ляли следующим образам. По выражению : 1 я (},1-1,5)ЛП определили, что вьг- гяжка в поперечном направлении, необ -ди водимая для выравнивания структуры, равна 3,3-4,5, с учетом-этого катали заготовки в горячую в поперечном на-- правлении с вытяжками у , равными 3,3j 3,9j 4,5, соответственно до толщины Q 24,2} 20,5 и 17,8 мм, а затем чередовали продольную и поперечную прокат ки с суммарной вытяжкой 8 продольном и поперечном направлениях, определяв - мой для каждого варианта по выражени „ ям -.

: -Х.р „- л1з2/3,з;- 3,11; . Дпр Tin -л|32/3,9 2,e5V

Q

5 0 5

0

5

« и Q „

. -432/4,.5 « 2,67.

Например, для второго варианта катали в продольном направлении в горячую с 20,5 до 7,2 мм, а затем в поперечном направлении в холодную до 2,5 мм.

Была проведена также прокатка с отклонениями значений от предлагаемых выражением Tl (1,)М1, а именно при h J,0&n 3,0 и -Х ,6КП 4,8.

После горячей-и холодной прокаток и той же самой термической обработке Т2 листы испытывали с определением вязкости разру1пени)Ч и параметров структуры. Результаты прив едень в таблице в строках 2-4 для предлагаено го способа и в строках 5,6 за преде- лами предлагаемого способа.

Из таблицы видно, что прокатка по предлагаемому способу прив.одит к резкому снижению анизотропии струк- туры листов и к снижению анизотропии вязкости разрушения с 22 до 2-14%, Отклонения параметров прокатки от рекомендуемых приводит к сохранению высоких значений анизотропии вязкости разрушения.

Формула изобретения

Способ получения полуфабрикатов из алюминиевых сплавов, включающий продольную прокатку сляба, поворот полученного раската, попё,речную про- катку с последующим чередованием про дольной и поперечной прокаток, о т - личающийс.я тем, что, с . целью снижения анизотропии вязкости .разрушения проката за счет получения однородного распределения интер- металлидов в объеме металла, попере чную прокатку ведут до получения вы тяжки,; равной - (1,1,5)йП, а последующее чередование прокаток про- водят из условия Х„ . , где U П - разница между величиной проекции частиц избыточных фаз на продольную и поперечную плоскости по толщине сляба - вытяжка на начальной стадии прокатки в направлении, перпендйкуля{ «ом строчечности микроструктуры сляба; ° суммар ная вытяжка в продольном направлении; Tip суммарная вытяжка в поперечном направлении; Лпыи общая вытяжка при прокатке заданной толщины.

Известный способ 433

Предлагаемый

способ420.

J l,Ufi

341

17,4

5,5

i,3 2,5

З&О 12,0

SjO

54.3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2003 |

|

RU2235138C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ ИЛИ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ (ВАРИАНТЫ) | 2006 |

|

RU2343212C2 |

| ХОЛОДНОКАТАНАЯ ПОЛОСА ДЛЯ ИЗГОТОВЛЕНИЯ КОРРОЗИОННО-СТОЙКИХ КОМПОНЕНТОВ ОБОРУДОВАНИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2022 |

|

RU2808020C1 |

| ПЛОСКИЙ ПРОКАТ ИЗ МАЛОЛЕГИРОВАННОГО ТИТАНОВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2816186C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ8 | 2018 |

|

RU2691471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПСЕВДО-БЕТА-ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2484176C2 |

:392

- 1,5т ,370

За предйлами

куе/шагаемого

способа

Я«- ЬО&П -430

.- 343

.;д д д-идаед а1« я4}дду ;- vytaoss s цддадие . эуоьаг::- ;

384 8,1 . GfO -2,0 1,9 415 5,5 . 11,5 lOsS ,5

Авторы

Даты

1991-06-15—Публикация

1987-01-09—Подача