Изобретение относится к обработке металлов давлением, а именно к технологии правки сортового и лис7ОБОГО металла, труб и деталей машин удлиненной формы, и может быть использовано в металлургии, машиностроении и других отраслях народного хозяйства для устранения искривленности заготовок на правильных машинах с поворотными зажимными головками

Известен способ правки заготовок изгибом, включающий устранение искривленности выправляемого участка заготовки приложением двух пар сил к граничным поперечным сечениям упомянутого участка с обеспечением при перегибе этого участка равенства углов отклонения граничных сечений от нулевого положения, соответствующего прямолинейному состоянию заготовки flJВ связи с тем, что в известном способе пс1ворот граничных сечений осуществляют строго синхронно без согласования величины угла поворота каждого из упомянутых сечений с конкретными значениями углов исходного отклонения граничных сечений от нулевого положения, его можно использовать для правки искривленных участков, близких ло форме к дуге окружности.

Наиболее близким к предлагаемому по технической сущности является способ правки заготовок изгибом, включающий устранение искривленности выправляемого участка заготовки приложеним двух пар сил к концевым сечениям этого участка Величины пар сил и соответствующих углов поворота граничных сечений согласуют в способе с конкретными значениями углов исходного отклонения граничных сечений от нулевого положения 21.

Однако способ характеризуется низкой точностью правки заготовок с несимметричной относительно середины выправляемого участка неравномерной искривленностью и недостаточно высокой производительностью ,

Низкая точность правки обусловлена сложностью обеспечения одноiвременного уменьшения до допускае|мых значений углов отклонения граничных сечений от нулевого положения, что в свою очередь обусловлено сложностью решения задачи определения требуемых углов поворота граничных сечений

С южность решения указанной задачи связана с тем, что угол поворота каждого из граничных сечений представляет собой сложную функцию двух пар сил, прикладываемых к этим сечениям , Такой характер зависимости

деформации изгиба от нагрузки существпнно затрудняет возможность разработки системы автоматического управления данньг«1 процессом. Приближенное же определение углов поворота, 5 основанное лишь на личном опыте оператора, не может быть выполнено с достаточной точностью, В результате полученные углы отклонения для большинства случаев изгиба на

0 заранее выбранные углы поворота будут отличаться от требуемых нулевьк значений на величины, превышающих допускаемые

Низкая точность правки обуслов5 лена также сложностью обеспечения одновременного или другого постоянного во времени порядка приложения к заготовке пар сил. При различном же порядке приложения пар сил покаQ зател остаточной искривленности

заготовки также будут различными

даже при одних и тех же конечных

значениях этих силовых факторовНедостаточно высокая производн5 тельность обусловлена необходимостью выполнения нескольких (до десяти и более) изгибов заготовки для достижения заданных показателей точности правки.,

Цель изобретения - повышение производительности и точности правки заготовок с несимметричной неЕ авномерной искривленностью.

Указанная цель достигается тем, что согласно способу правки загото5 вок изгибом, включающему устранение искривленности выпрямляемого участка заготовки приложением двух пар сил к концевым сечениям участка и поворот этих сечений в сторону,

0 обратную искривленности, перед устранением искривленности определяют разность углов отклонения концевых сечений от нулевого положения, соответствующего прямолинейному состо5 янию заготовки, полученную разность упомянутых углов уменьшают до нуля путем приложения к одному из концевых сечений пары сил, после чего создают обратную по знаку разность

Q упомянутых углов, увеличивая ее от нуля до величины, определяемой искривленностью участка, а затем-заготовку разгружают.

Повышение точности правки достигается в способе за счет введения предварительной операции приведения неравномерной искривленности к равномерной, облегчающей осуществление последующей операции устранения

искривленности , В каждой из двух указанных операций угол поворота любого из граничных сечений определяется как функция одной пары сил, что существенно упрощает управление

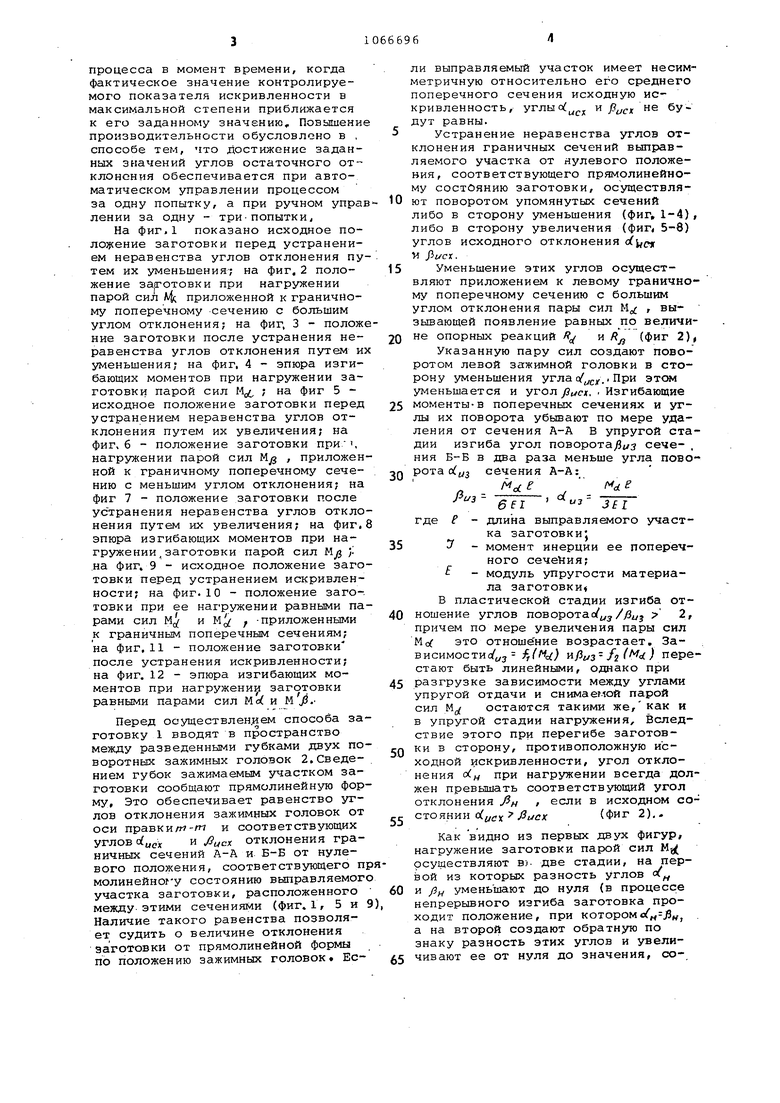

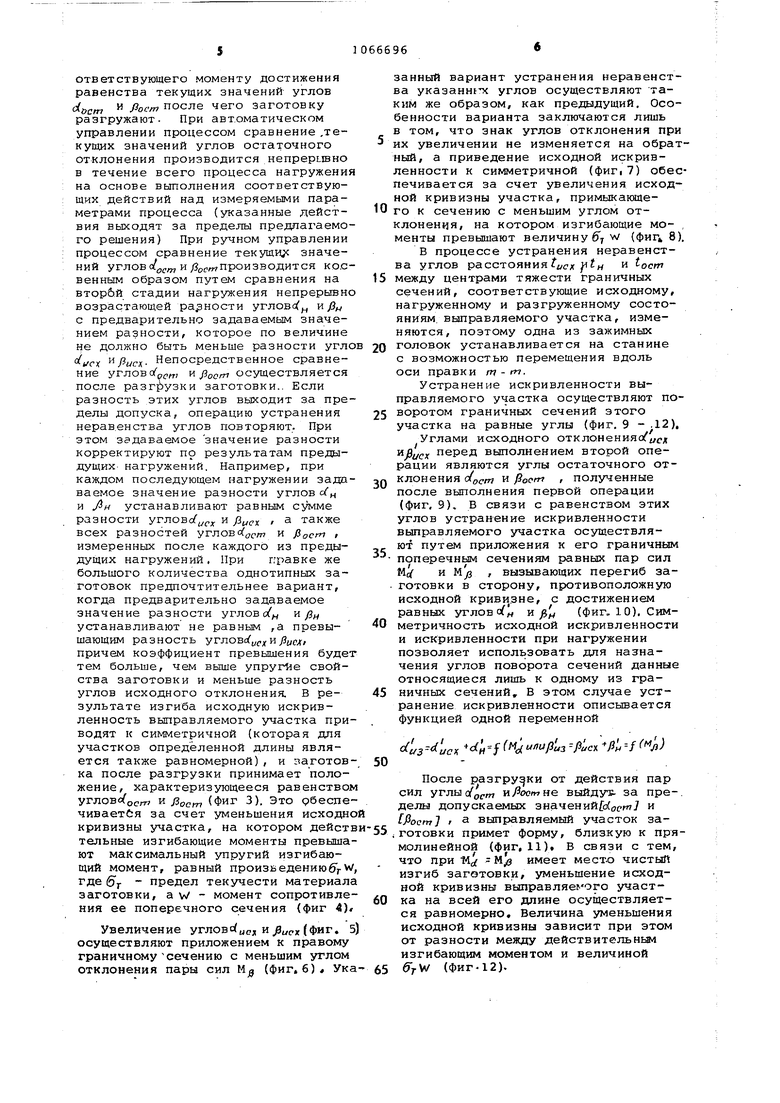

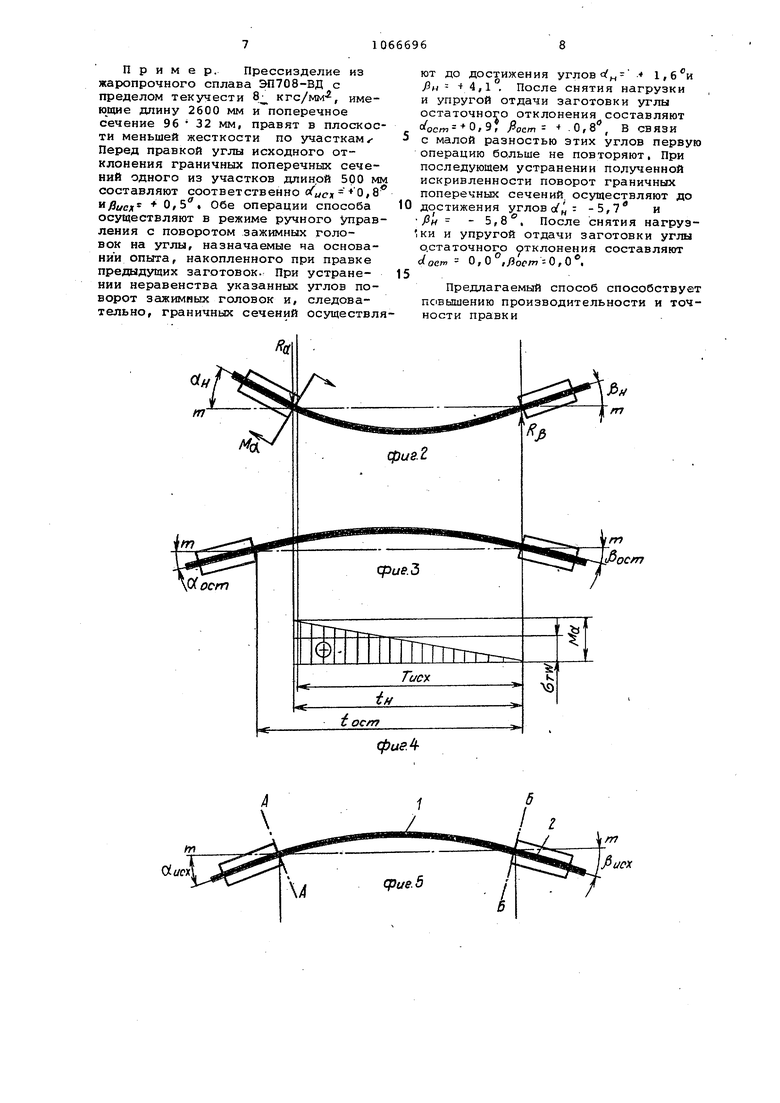

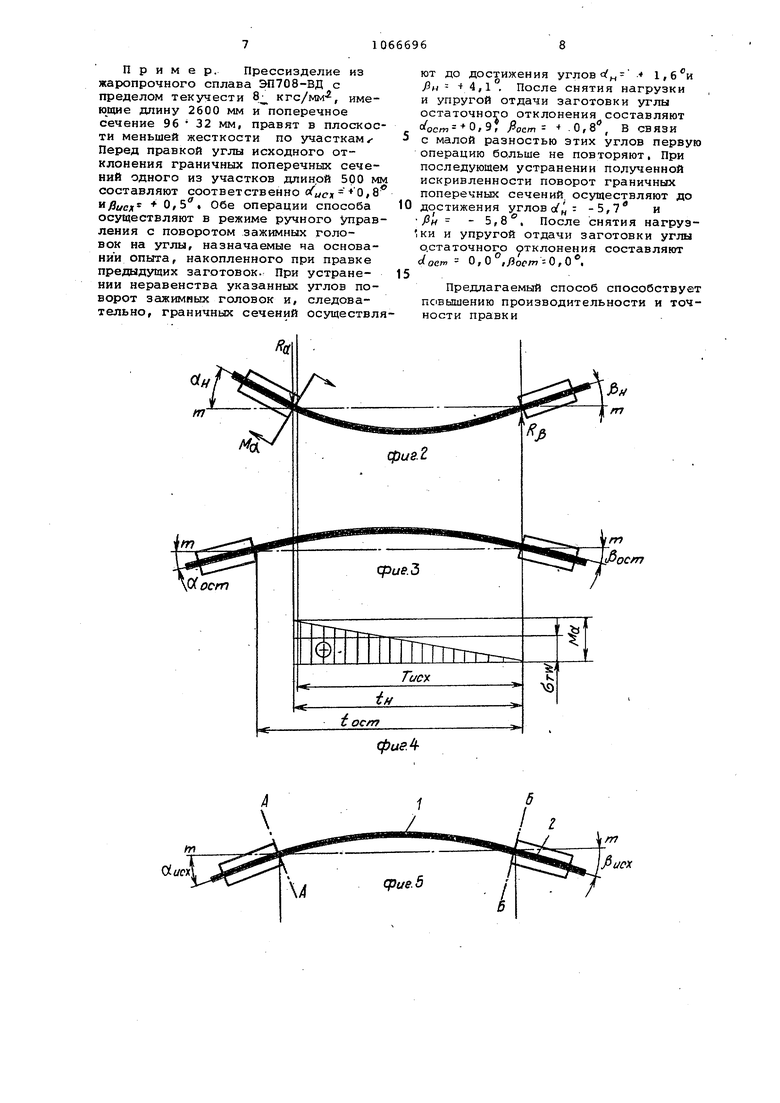

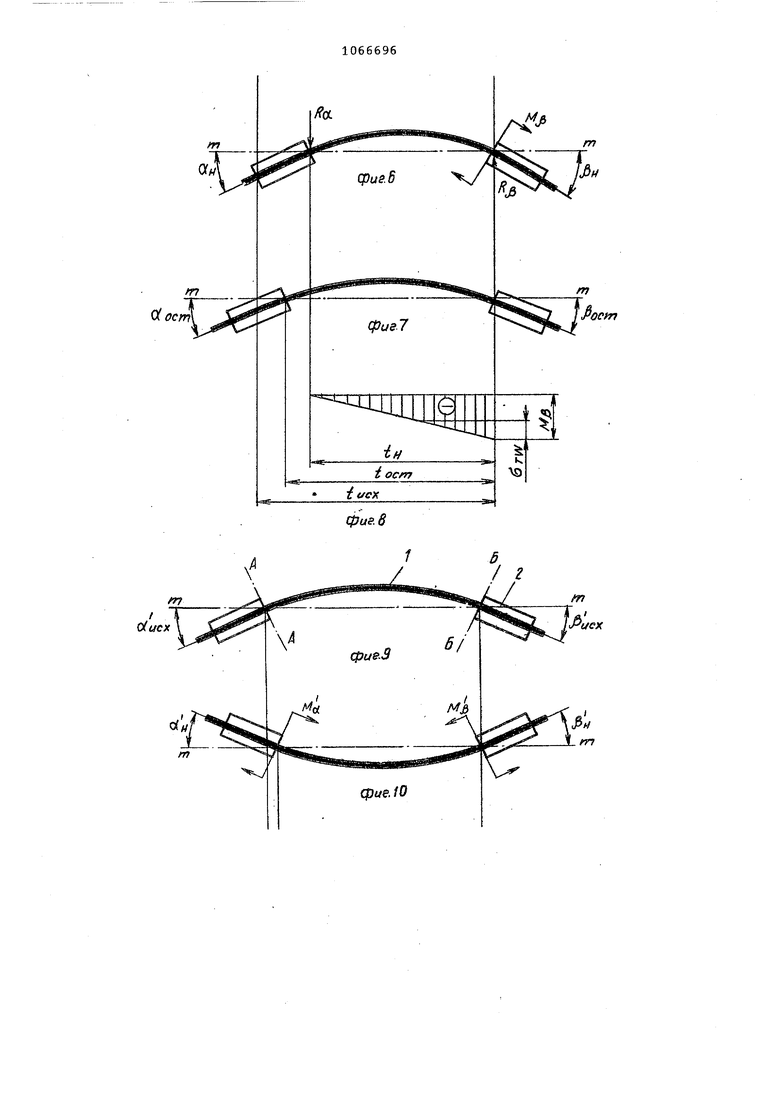

процессом и обеспечивает остаИовк,у процесса в момент времени, когда фактическое значение контролируемого показателя искривленности в максимальной степени приближается к его заданному значению. Повышени производительности обусловлено в , способе тем, что достижение заданных значений углов остаточного отклонения обеспечивается при автоматическом управлении процессом за одну попытку, а при ручном упра лении за одну - три-попытки На фиг.1 показано исходное положение заготовки перед устранением неравенства углов отклонения пу тем их уменьшения; на фиг,2 положение за готовки при нагружении парой сил Ai; приложенной к граничному поперечному сечению с большим углом отклонения; на фиг, 3 - полож ние заготовки после устранения неравенства углов отклонения путем и уменьшения; на фиг, 4 - эпюра изгибающих моментов при нагружении заготовки парой сил М(, ; на фиг 5 исходное положение заготовки перед устранением неравенства углов отклонения путем их увеличения; на фиг. б - положение заготовки при, нагружении парой сил Mjj , приложен ной к граничному поперечному сечению с меньшим углом отклонения; на фиг 7 - положение заготовки после устранения неравенства углов откло нения путем их увеличения; на фиг. эпюра изгибающих моментов при нагружении, заготовки парой сил Муз iна фиг. 9 - исходное положение заго товки перед устранением искривленности; на фиг.10 - положение заготовки при ее нагружении равными па рами сил М и М , -приложенными к граничнЕдм поперечным сечениям; на фиг,11 - положение заготовки после устранения искривленности; на фиг. 12 - эпюра изгибающих моментов при нагружени заготовки равными парами сил Мо( и М jS. Перед осуществлением способа за готовку 1 вводят в пространство между разведенными губками двух по воротных зажимных головок 2.Сведением губок зажимаемым участком заготовки сообщают прямолинейную фор му. Это обеспечивает равенство углов отклонения зажимных головок от оси правки/г -т и соответствующих углов и /(усх отклонения граничных сечений А-А и Б-Б от нулевого положения, соответствующего п молинейногу состоянию вьшравляемог участка заготовки, расположенного между этими сечениями (фиг.1, 5 и Наличие такого равенства позволяет судить о величине отклонения заготовки от прямолинейной формы по положению зажимных головок. Если выправляемый участок имеет несимметричную относительно его среднего поперечного сечения исходную искривленность, углы of и ,;( не будут равны. Устранение неравенства углов отклонения граничных сечений выправляемого участка от нулевого положения, соответствующего прямолинейному состоянию заготовки, осуществляют поворотом упомянутых сечений либо в сторону уменьшения (фиг, 1-4), либо в сторону увеличения (фиг« 5-8) углов исходного отклонения ( и . Уменьшение этих углов осуществляют приложением к левому граничному поперечному сечению с большим углом отклонения пары сил , вызывающей появление равных псэ величине опорных реакций / и Л (фиг 2)« Указанную пару сил создают поворотом левой зажимной головки в сторону уменьшения угла .-При этсни уменьшается и угол . Изгибающие моменты-в поперечных сечениях и углы их поворота убывают по мере удаления от сечения А-А В упругой стадии изгиба угол noBOpOTa j/3 сечения Б-Б в два раза меньше угла поворота of УЗ сечения А-А: б ТПГ где 8 - длина выправляемого участка заготовки момент инерции ее поперечного сечейия; модуль упругости материала заготовки В пластической стадии изгиба отношение углов поворотаo y /y3iyj 2, причем по мере увеличения пары сил MO{ это отношение возрастает, За.BИCИMOCTИaC J ff(M) К/}цЗ /2 ) Пбрвстают быть линейными, однако при разгрузке зависимости между углами упругой отдачи и снимаемой парой сил М остаются такими же, как и в упругой стадии нагружения. Вследствие этого при перегибе заготовки в сторону, противоположную исходной искривленности, угол отклонения при нагружении всегда должен превышать соответствующий угол отклонения , если в исходном состоянии (фиг 2),. Как видно из первых двух фигур, нагружение заготовки парой сил Косуществляют вь две стадии, на первой из которых разность углов « и уЗ уменьшают до нуля (в процессе непрерывного изгиба заготовка проходит положение, при KOTOpOM«/H j3,, . а на второй создают обратную по знаку разность этих углов и увеличивают ее от нуля до значения, соответствующего моменту достижения равенства текущих значений углов ост и после чего заготовку разгружают- При автоматическом управлении процессом сравнение .текущих значений углов остаточного отклонения производится непрерьшно в течение всего процесса нагружения на основе вьшолнения соответствующих действий над измеряемыми параметрами процесса (указанные действия выходят за пределы предлагаемого решения) При ручном управлении процессом сравнение текуш;1у значений углов(/д и/(,,,г производится косвенным образом путем сравнения на вторбй стадии нагружения непрерывно возрастающей разности угловс vi flu с предварительно задаваемым значением разности, которое по величине ве должно быть меньше разности угло ( flucK- Непосредственное сравнение углов (, vi flo(,rri осуществляется после разгрузки заготовки.. Если разность этих углов выходит за пределы допуска, операцию устранения нерав.енства углов повторяют. При этом задаваемое значение разности корректируют по результатам предыдущих- нагружений. Например, при каждом последующем нагружений задаваемое значение разности углов о( и устанавливают равным сумме разности угпов и,-, и / также всех разностей угловс ос,п7 и flocm , измеренных после каждого из предыдущих нагружений, При правке же большого количества однотипных заготовок предпочтительнее вариант, когда предварительно задаваемое значение разности углов (х flu устанавливают не равным ,а превышающим разность угловс/у иуЗуся, причем коэффициент превышения будет тем больше, чем выше упругие свойства заготовки и меньше разность углов исходного отклонения В результате изгиба исходную искривленность выправляемого участка приводят к симметричной {которая для участков определенной длины является также равномерной), и заготовка после разгрузки принимает положение, характеризующееся равенством угловй осгг (фиг 3). ЭТО рбеспечиваетйя за счет уменьшения исходно кривизны участка, на котором действтельные изгибающие моменты превышают максимальный упругий изгибающий момент, равный произБедениюбг где QJ - предел текучести материала заготовки, aw- момент сопротивления ее поперечного сечения (фиг 4)

Увеличение угловс ирд и (Фиг. 5 осуществляют приложением к правому граничномусечению с меньшим углом отклонения пары сил Mj (фиг. 6)« Указанный вариант устранения неравенства указанн1х углов осуществляют таким же образом, как предыдущий. Особенности варианта заключаются лишь в том, что знак углов отклонения при 5 их увеличении не изменяется на обратный, а приведение исходной искривленности к симметричной (фиГ|7) обеспечивается за счет увеличения исходной кривизны участка, примыкающе0 го к сечению с меньшим углом отклонения, на котором изгибающие моменты превышают величину бт (фиг 8).

В процессе устранения неравенства углов расстояния i;cx и ост

5 между центрами тяжести граничных сечений, соответствующие исходному, нагруженному и разгруженному состояниям, выправляемого участка, изменяются, поэтому одна из зажимных

0 головок устанавливается на станине с возможностью перемещения вдоль оси правки т - гП

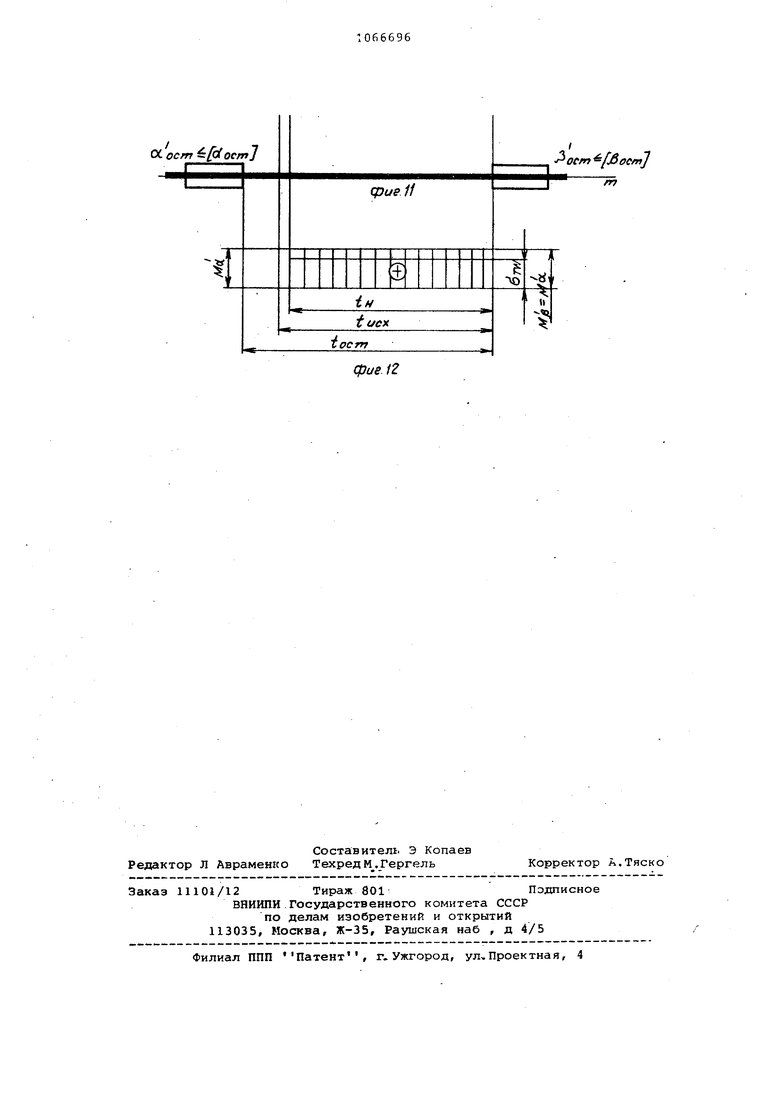

Устранение искривленности выправляемого участка осуществляют по5 воротом граничных сечений этого

участка на равные углы (фиг. 9 ),

Углами исходного отклоненияо усд перед выполнением второй операции являются углы остаточного отклонения dfoctri и Роет , полученные после выполнения первой операции (фиг, 9), В связи с равенством этих углов устранение искривленности выправляемого участка осуществляют путем приложения к его граничным

поперечным сечениям равных пар сил

М и М , вызывающих перегиб за готовки в сторону, противоположную исходной криви.зне, с достижением равных углов и (фиг„ 10), Сим0 метричность исходной искривленности и искривленности при нагружений позволяет использовать для назначения углов поворота сечений данные относящиеся лишь к одному из гра5 ничных сечений, В этом случае устранение искривленности описывается функцией одной переменной

( чриз --f (Ji)

После разгрузки от действия пар сил углы (/,.,„ nflocmne. выйдутк- за пре-. дельа допускаемых значенийЙос и ootnl i а выправляемый участок заготовки примет форму, близкую к прямолинейной (фиг, ll)t В связи с тем, что при М - М имеет место чистый изгиб заготовки, уменьшение исходной кривизны выправляемого участка на всей его длине осуществляется равномерно. Величина уменьшения исходной кривизны зависит при этом от разности между действительным изгибающим моментом и величиной

VW (фиг-12).

Пример. Прессизделие из жаропрочного сплава ЭП708-ВД с пределом текучести 8 кгс/мм-2, имеющие длину 2600 мм и поперечное сечение 96 32 мм, правят в плоскости меньшей жесткости по участкам,Перед правкой углы исходного отклонения граничных поперечных сечений одного из участков длиной 500 мм составляют соответственно - 0,8 Лucx- О 5 Обе операции способа осуществляют в режиме ручного управления с поворотом зажимных головок на углы, назначаемые ча основании опыта, накопленного при правке предыдущих заготовок. При устранении неравенства указанных углов поворот зажимиых головок и, следовательно, граничных сечений осуществляют до достижения углов . 1,6 и flu- ,1 . После снятия нагрузки и упругой отдачи заготовки углы остаточного отклонения составляют ,9 ст + .0,8, в связи J с малой разностью этих углов первую операцию больше не повторяют, При последующем устранении полученной искривленности поворот граничных поперечных сечений осуществляют до 0 достижения углов rf : -5,7 и

flu - 5,8 , После снятия нагрузки и упругой отдачи заготовки углы о.статочного утклонения составляют с/оет 0,0 ,flocrrt0,0. 5

Предлагаемый способ способствует повышению производительности и точности правки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки заготовок | 1983 |

|

SU1178522A1 |

| Способ правки заготовок плоским изгибом | 1989 |

|

SU1703216A2 |

| Способ настройки правильно-раскруточной машины и устройство для его осуществления | 1986 |

|

SU1349827A1 |

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| Система управления правильно-изгибной машиной | 1986 |

|

SU1362530A1 |

| Способ управления процессом дискретной правки заготовок | 1987 |

|

SU1426668A1 |

| Способ правки длинномерной заготовки | 1990 |

|

SU1794529A1 |

| Правильная машина | 1990 |

|

SU1794528A1 |

| Способ настройки правильных машин дискретного действия | 1981 |

|

SU980896A1 |

| Зажимная головка универсальной сортоправильной машины дискретного действия | 1986 |

|

SU1318322A1 |

СПСХЗОБ ПРАВКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК ИЗГИБОМ, включающий устранение искривленности выправляемого участка заготовки приложением двух пар сил к концевым сечениям участкга и поворот этих сечений в сторону, обратную искривленности, отличающийся тем, что, с целью повышения производительности и точности правки заготовок с несимметричной неравномерной искривленностью перед устранением искривленности определяют разность углов отклонения концевых сечений от нулевого положения, соответствующего прямолинейному состоянию заготовки, полученную разность упомянутых углов умен1гщают до нуля путем приложения (Л к одному из концевых сечений пары сил, после чего создают обратную по знаку разность упомянутых углов, увеличивая ее ог нуля до величины, определяемой искривленностью участка, а затем заготовку разгружают. а: со а

фиеЛ

т

QCtn

a:ilj j

Jt

X.i

Н«5heт

k

к 0

OCfT)

iucx

фиг. 6

исх

фие. 12

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Мошнин Е | |||

| Н, Исследование пластического изгиба Труды; ЦНИИТМАШ, М., 1954, кн.62, с 79-83 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

Авторы

Даты

1984-01-15—Публикация

1982-04-02—Подача