Изобретение относится к стекольной промышленности, в частности к оборудованию для прессования стеклодета- лей - конусов и экранов электронно- лучевых трубок.

Цель изобретения - снижение затрат при производстве мелкосерийных партий изделий.

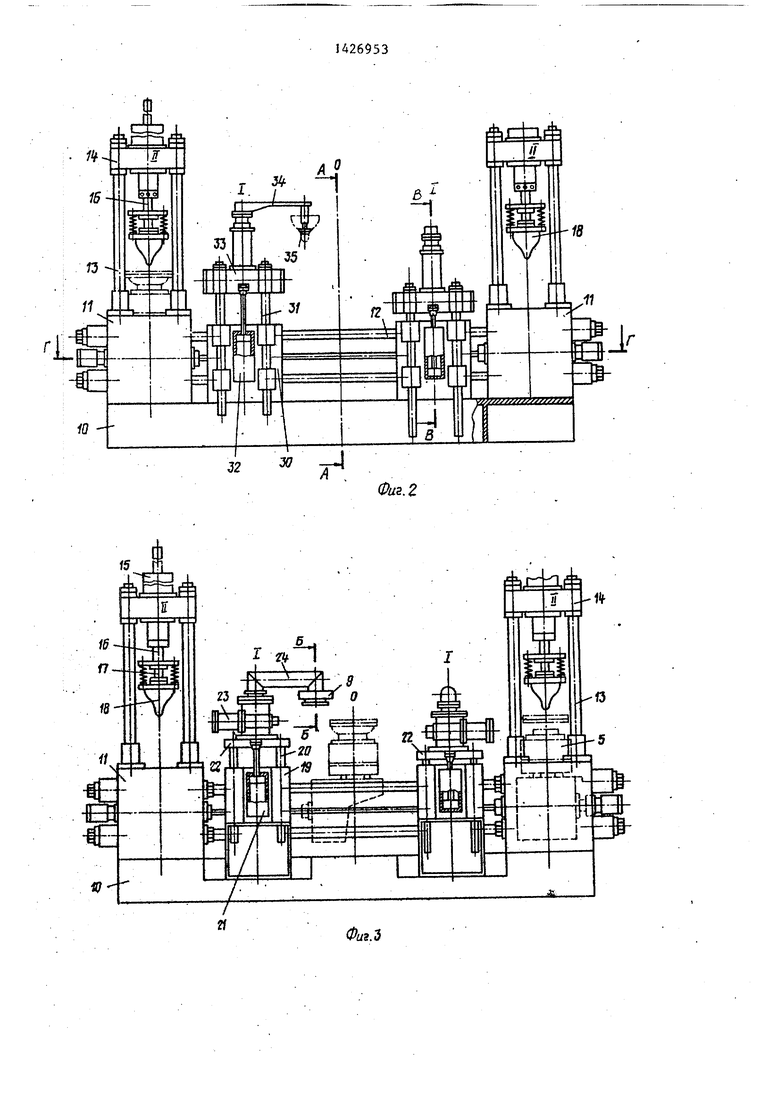

На фиг. 1 изображена предлагаемая установка, вид сверху; на фиг. 2 - то же, вид спереди; на фиг. 3 - то же, вид сзади; на фиг. 4 - разрез AtA на фиг. 2; на фиг, 5 - разрез BfB на фиг. 3; .на фиг. 6 - разрез Bl-B на фиг. 2; на фиг. 7 - разрез Tf-r на фиг. 2; на фиг.. 8 - каретка с матрицей на позиции прессования.

; Установка содержит остов 1, на ко- TlopOM размещены две группы рабочих органов в виде механизмов 2 прессования, устройств - 3 охлаждения, уст-п ; . рЬйств 4 съема, устройств 5 перемещения матриц 6, механизмов 7 .подпрес- совки и в.ьггалкивания стеклоизделия 8 и пере ставит ел ей: 9 кольца.. Остов состоит изоснования 10, на котором размещены столы 11 механизмов 2 прес- сования, объединенные четырьмя горизонтальными направляющими 12 для . устройств 5 перемещения матриц 6. На вертикальных стойках 13 закреплены траверсы 14, на которых размещены механизмы 2 прессования.,

Механизм 2 прессования содержит пневмоцилиндр 15, шток 16 которого соединен с ползуном 17, на котором закреплен плавающий пуансон 18.

Устройство 3 охлаждения состоит из корпуса 19, относительно которого по стяжкам 20 при помощи цилиндра 21 имеет возможность совершать вертикальное возвратно-поступательное перемещение столик 22, на котором установлен поворотный механизм 23, осуществляющий поворот на 90 консоли 24, на которой закреплен переста- витель 9 кольца, выполненный в виде плиты 25, на которой установлен под- пружиненньй плунжер 26 и захватньй рычаг 27, приводимьй в движение односторонним цилиндром 28 с пружиной 29. Устройство охлаждения 3 объединено с переставителем 9 кольЬ;а и позволяет подавать охлаждаюшлй воздух на изделие 8, осуществлять захват и удаление кольца из рабочей зоны перед съемом изделия, а также возвра

S

0 5 О

5

0

5

0

5

щать кольцо на матрицу 6 после съема изделия.

Устройство 4 съема состоит из корпуса 30, относительно которого по колоннам 31 при помоши цилиндра 32 имеет возможность совершать вертикальное возвратно-поступательное перемещение механизм 33 поворота, осуществляющий поворот на 180 консоли 34, на которой закреплен захват 35.

Устройство 5 перемещения матриц 6 состоит из каретки 36, имеющей воз- мсжность совершать возвратно-поступательные перемещения по направляющим 12 при помощи неподвижного 37 и подвижного 38 цилиндров. На каретке 36 под матрицей 6 установлен функционально-совмещенный механизм 7 под- прессовки и выталкивания. Матрица к каретке 36 прикреплена болтами 39 при помощи планки 40 и шпонок 41. Каретку 36 фиксируют на столе 11 при помощи клиновых приводньпс фиксаторов штоков 42,

УстановкаГ работает следующим образом.

Установка имеет три позиции положения матриц:

0- : озиция каплеобразования под питателем (не показан);

1- позиция охлаждения, перестав- ления кольца, выталкивания и .съема изделия;

II - позиция прессования изделия с подпрессовкой.

В исходном положении, т.е. перед началом цикла, каретка 36 с матрицей 6 находится на позиции 0. Пуансон 18 находится в исходном верхнем положении. Захватный рычаг 27 устройства 3 охлаждения находится над позицией I в верхнем положении. Захват 35 устройства 4 съема поднят в верхнее положение и повернут на 180 от позиции I, Иток (фиксатор) 42 функционально-совмещенного механизма 7 подпрессовки и выталкивания находится в верхнем положении.

Рабочий цикл начинается с приема капли в матрицу 6 на позиции О, после чего каретка 36 с матрицей перемещается на позицию II, минуя позицию I. Далее происходит прессование изделия с подпрессовКой. После подъема пуансона 18 каретка с матрицей уходит с позиции II на позицию I. Затем захватный рычаг 27 устройства 3 охлаждения опускается в матрицу и

осуществляет захват кольца 43 при помощи подпружиненного плунжера 26 и захватного рычага 27. После окончания охлаждения происходит подъем пли ты 25 с захваченным кольцом 43 и поворот коисоли 24 на 90°, в результат чего рабочая зона позиции I освобождается. В это время шток 42 вьи-алки- вает изделие 8 из матрицы. Далее про исходит поворот консоли 34 устройства 4 съема на 180° на позицию I. Захват 35 опускается в матрицу 6, захватывает изделие, поднимается и при помощи консоли 34 поворачивается на 180. После освобождения матрицы от изделия происходит поворот консоли 24 с плитой 25 устройства 3 охлаждения в позицию Т, опускание кольца 43 на матрицу, отвод захватных рычагов 27 при помощи цилиндров 28 и подъем плиты 25, при этом кольцо A3 остается на матрице. Далее каретка 36 с матрицей подается из позиции I на позицию О и цикл повторяется.

Дублирующая группа рабочих органов работает аналогично со сдвигом цикла на 180 .

Использование предлагаемой установки снижает затраты на производство мелкосерийных партий стеклоизде- лий за счет снижения стоимости-сменной технологической оснастки, снижения трудоемкости работ по перенае 0

4269534

ладке механизмов и обеспечения возможности проведения перекаладочных работ без остановки производства.

Формула изобретения

Автоматическая установка для прессования стеклоизделил, содержам. щая остов, на котором размещена группа рабочих Органов в виде механизма прессования, устройства перемещения матриц, устройства охлаждения, устройства съема, переставителя кольца, механизма подпрессовки и выталкивания стеклоизделий, кинематически связанных между собой и питателем стекломассы, отличающаяся тем, что, с целью снижения затрат при производстве мелкосерийных партий Изделий, она снабжена дополнительной группой рабочих органов, расположенных симметрично и в зеркальном изображении относительно питателя, устройство охлаждения и переставитель кольца объединены в один узел и расположены на позиции съема стеклоизделий, а устройство перемещения матрицы вьшолнено в виде каретки с

закрепленным на ней функционально сов мещенным механизмом подпрессовки и выталкивания стеклоизделий, установленной с возможностью возвратно-поступательного перемещения по направ- ЛЯ10ЩИМ, смонтированным на остове.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подпрессовки и выталкивания стеклоизделий | 1988 |

|

SU1534015A1 |

| Переставитель стеклоизделий | 1980 |

|

SU906954A1 |

| Установка для ионообменной обработки стеклоизделий | 1986 |

|

SU1379260A1 |

| Переставитель стеклянных изделий | 1987 |

|

SU1447759A1 |

| Переставитель стеклянных изделий | 1979 |

|

SU789445A1 |

| Устройство для прессования стеклоизделий | 1986 |

|

SU1636353A1 |

| Установка для центробежного формования стеклоизделий | 1975 |

|

SU585129A1 |

| Автоматическая установка для прессования стеклоизделий | 1988 |

|

SU1535854A2 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1998 |

|

RU2151694C1 |

| ЗАГРУЗЧИК СТЕКЛОИЗДЕЛИЙ | 1971 |

|

SU301314A1 |

Изобретение относится к стекольной промьшшенности, к оборудованию прессования конусов и экранов электронно-лучевых трубок. Цель изобретения - снижение затрат при производстве мелкосерийных партий изделий. Автоматическая установка для прессования стеклоизделий содержит остов 1, на котором размещены две группы рабочих органов в виде механизмов 2 прессования, устройств 3 охлаждения, устройств 4 съема, устройств 5 перемещения матриц, механизмов подпрессовки и выталкивания стеклоизделий и пере- g ставителя 9 кольца. 8 ил.

фае.

10

15

Ю

,-1

Фиг.З

27

ff-b

8

Фиг.5

f2

в-в

0

1

//

фиг. 8

| Вейнберг К.Л | |||

| и др | |||

| Оборудование и механизация стекольных заводов | |||

| М.: Ростехиздат, 1962 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Специальная установка прессования конусов, ТУ 2.5765772.022-84. | |||

Авторы

Даты

1988-09-30—Публикация

1986-10-17—Подача