I

Изобретение касается устройств для центробежного формования полых стеклоизделий прямоугольной формы, например конусов электронно-л/чевых трубок .

Известен переставитель кольца центробежной формы для изготовления стеклоиэделий с помощью вкладыша l.

Наиболее близким техническим решением к предлагаемому является установка для центробежного формования стеклоизделий с помощью вкладыша, включающая основание, поворотный стол с формами и вкладышами,прессующее устройство, перекладчик вкладышей с захватами, запорно-ориентирующий механизм 2 .

Эти установки характеризуются тем, что вкладыш устанавливается на форму на позиции ее прессования и вращения, прессование производится только в неподвижной форме, механизм ориентировки вкладышей расположен за пределами поворотного стола, что затрудняет наблюдение за основными механизмами установки и их обслуживание. В конструкции запорио-ориентирующего устройства не предусмотрен амортизатор ударов, возникающих при ориентировке центробежных Форм, переставительвкладышей

содержит большое количество исполнительных устройств (цилиндр подъема и опускания, цилиндр бокового смещения представителя, цилиндр включения и выключения захватов кольца, привод подъема и ориентировки вклалыиа).

Целью изобретения является увеличение производительности и упрощение конструкции установки для центробежного формования изделий.

Достигается цель тем, что захваты закреплены на кронштейне, установленном с возможностью возвратно-поступательного движения в центре касательных к окружности вращения форм на позициях съема и установки вкладышей, а запорно-ориентирующий механизм содержит амортизатор и связанные между собой подпружиненной муфтой переключатель и упор.

Такая конструкция установки позволяет размещать вкладыии в формы на позиции приема капли и частичного прес- сования как в неподвижной, так и во

вращающейся форме, т.е. без задержки начала центробежного формования изде ЛИЯ. Установка компактна, проста и на дежна в работе,

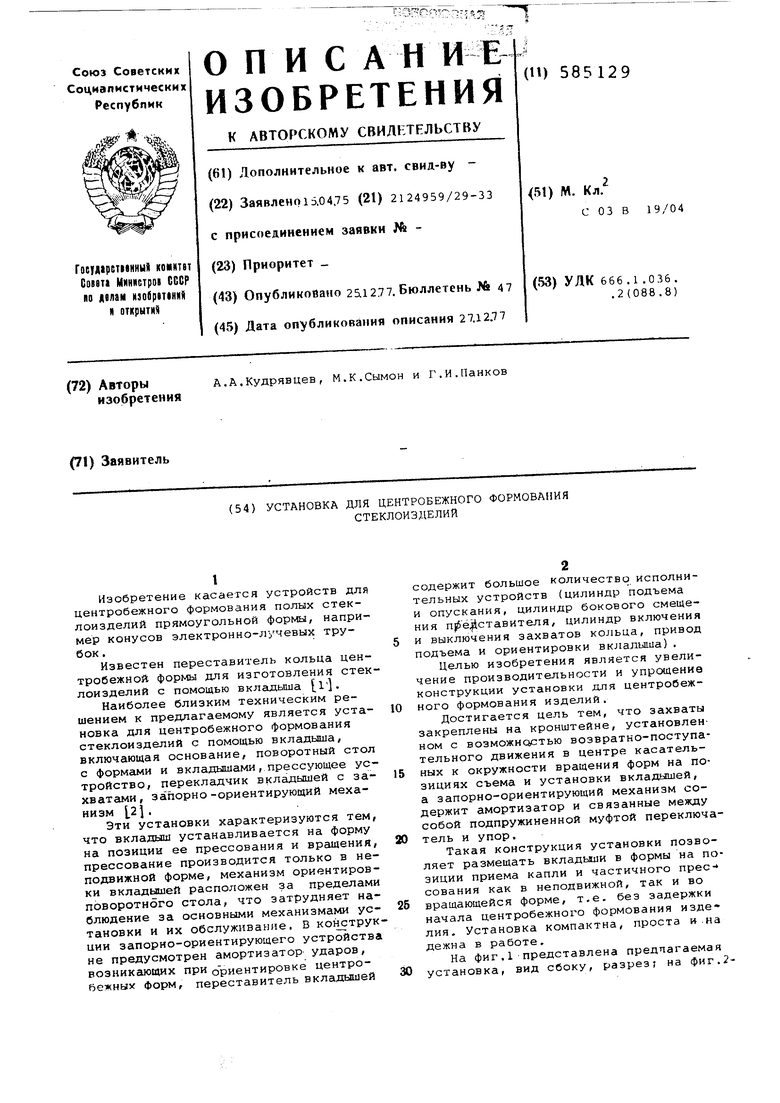

Ца фиг. 1 представлена предпагаемая

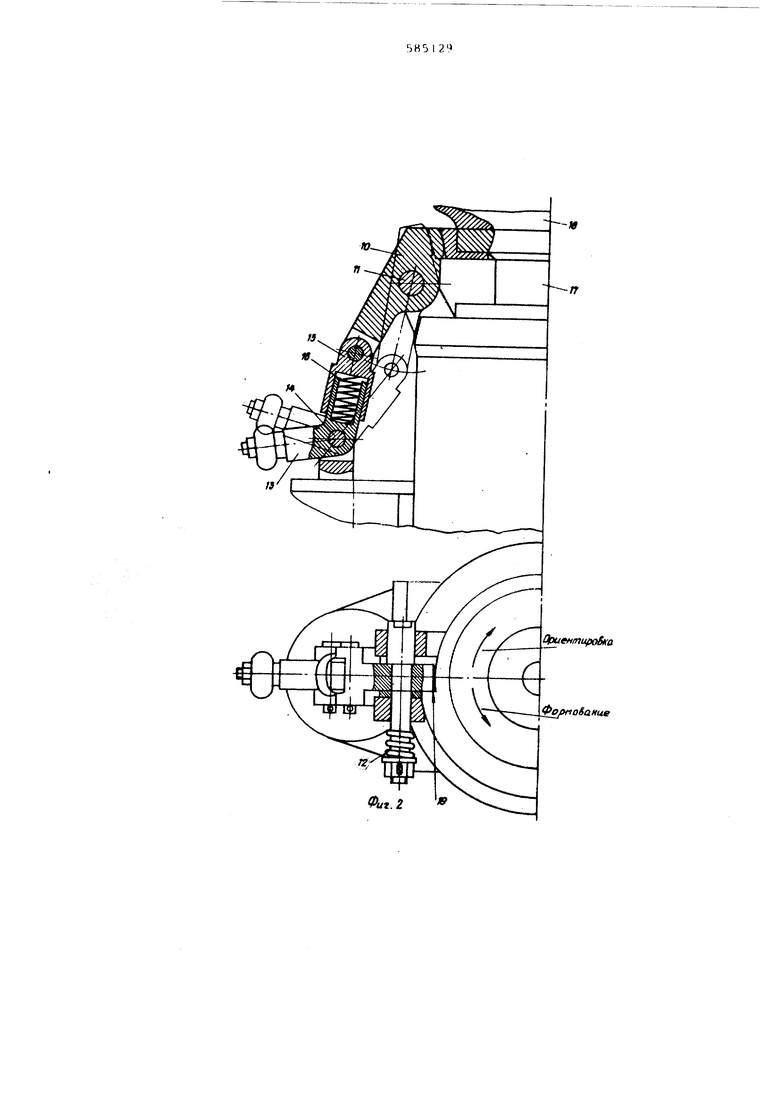

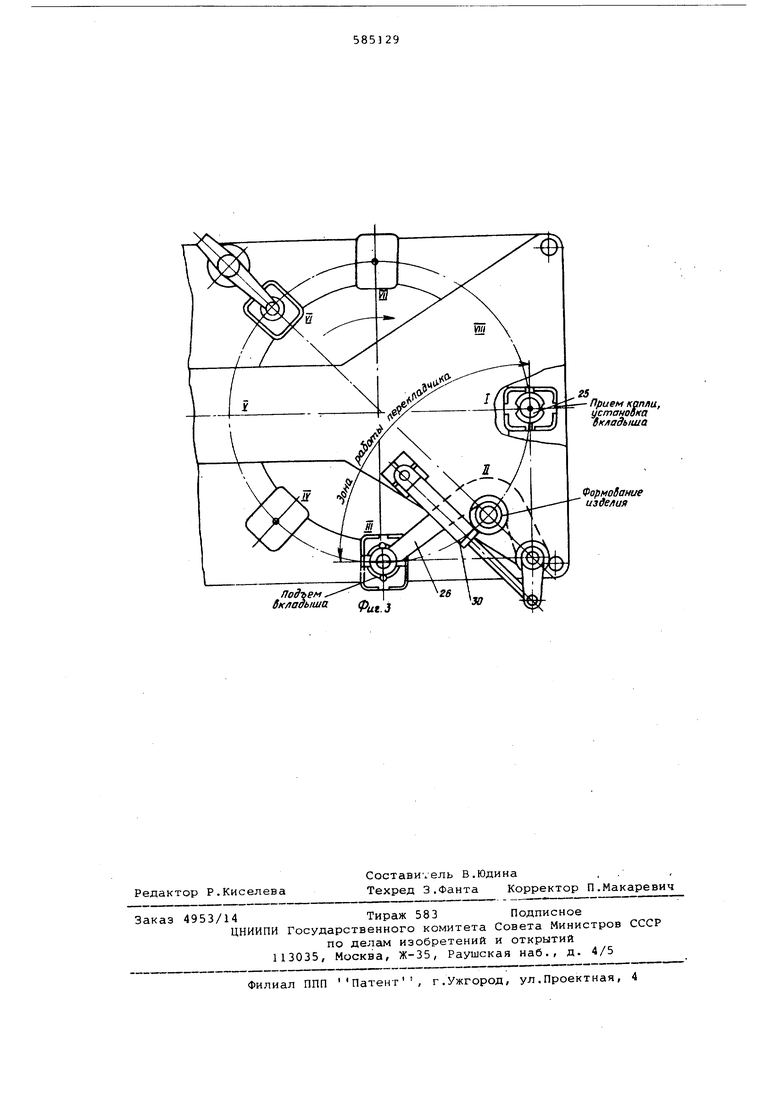

установка, вид сбоку, разрез; на фиг.28ап но-ориентируюиий механизм, разрез; на фиг.З - общий вид установки в рлане.

Установка центробежного формования стеклоизделий имеет основание 1 и состоящий из стоек 2 и верхней плиты 3 каркас. Она содержит колонку 4 с поворотным столом 5, привод 6 периодического вращения стола, привод 7 формования, съемник 8 стеклоизделий, прессуннцее устройство 9. На столе закреплены эапорно-ориентируюший механизм (фиг.2), состоящий из упора 10 на оси 11, а ор гиэатора.„.1.2, переключателя 13 на оси 14, муфты 15, шарнирно-соедииенной с упором, пружины 16 и шпиндели 17 с формами 18. Для ориентировки форм 18 на фланце шпинделя 17 имеются два выступа 19. Включается эапорно-ориентирующий механизм исполнительным механизмом, закрегтленнмч на основании 1 (на чертеже не изображен). В столе размещен привод вспомогательного вращения форм, состоящий из системы передач 20, фрикционных тормозов 21, цилиндров 22 включения тормозов (фиг.1).

На позициях Г, П и 1П (фиг.З) в Фоомах 18, установлены вкладыши 23 (фиг.1) имеющие фланцы 24 с пазами и .отверстия 25 для приема стекломассы.

На верхней плите 3 каркаса установлен перекладчик вкладышей, состоящий из криволинейного кронштейна 26 (фиг.1 с цилиндром 27, вала 28, корпуса 29, исполнительного механизма 30 для разВорота вала 28. На штоке 31 цилиндра 27 закреплён захват 32 вкладыша 23, На цилиндре 27 - штыри 33, фиксируюВ1ие вкладыш 23 от смещений при переносе. На стойке 2 установлен механизм прижима вкладышей 34.

Работает установка следующим обраSOM.

В исходном положении - перед поворотом стола 5 для смены-технологических позиций перекладчик вкладышей находится на позиции 1U (см.фиг.З), формы 18 на позициях I, Ю- и Vlrt - ориентированы. Вкладыши 23 на позициях С и IlU находятся в формах 18. а на позиции Щ вкладыш размещен над формой, ориеНтиоован и прижат захватом 32 за фланец 24 к крышке цилиндра 27. На позиции |через отверстие 25 в форму подается порция стекломассы, после чего стол 5 поворачивгиот. Одновременно с поворотом стола исполнительный механизм 30 поворачивает вал 28 и вместе с ним . кронштейн 26 с цилиндром 27 и вкладышем 23 с позиции Ш на позицию I, Пос ле окончания поворота стола 5 на позиции i цилиндр 27 устанавливает вкладыш 23 в форму 18. В нижнем положении меж|ау аахватом 32 и фланцем 24 вкладыша образуются зазоры. Затем исполнительный механизм 30 поворачивает вал 28 в

противоположном направлении, т.е. от позиции J к позиции 1И . При этом захват свободно проходит под фланцем вкладыша, установленным на позиции J, и заводится под фланец вкладыша, ус.тановленного на позиции ill . На позиции ij производится частичное прессование и вращение центробежной формы (частичное прессование можно производить как во вращающуюся, так и в неподвижную форму).

Вращение центробежной форме 18 сообщается приводом 7 формования. При вращении форм в направлении формование фланец шпинделя 17 выталкивает упор 10, который фиксируется в отведенном положении пружиной 16. После окончания формования привод 7 расцепляется со шпинделем а цилиндр 22 включает фрикционные тормоза 21. Скорость вращения шпинделя снижается до нуля, затем привод вспомогательного вращения сообщает шпинделю вращательное движение в противоположную сторону со скоростью не более 25 об/мин.

На позиции lit производится ориенти ровка формы с вкладышем для чего, цилиндр 22 выключается и вспомогательное вращение форм осуществляется за счет предварительно сжатия дисков фрикционного тормоза. Исполнительный механизм на позиции 111 (на чертежах не

изображен) через переключатель 13, муфту 15 вводит упор 10 в соприкосновение с фланцем шпинделя 17. Ориентировка формы происходит при соприкосновении выступа шпинделя с упором. Возникающий при ориентировке удар воспринимается аморхаз-союром 12. Упор 10 в ориентированном положении запирается пружиной 16. При подъеме вкладыша штыри 33 заводятся в пазы фланца 24, фиксируя вкладыш 23 от смещений при перестановке. На этом цикл перестановки вкладышей заканчивается. Установка центробежного формова1ния стеклоизделий позволяет производить частичное прессование как во

вращающуюся так и в неподвижную форму, вкладьгии ориентируются тем же устройством, что и формы, удары при ориентировке форкы амортизируются, перекладчик колец содержит всего два исполнительных устройства - все это позволяет снизить брак при формовании

стеклоизделий некоторых типов, значительно повысить надежность установки, создает удобство в ее обслуживании.

Формула .изобретения

1. Установка для центробежного формования стеклоизделий, например, конусов электронно-лучевых трубок, соes ,держащая основание, поворотный стол

с формами и вкла/цлиами, прессующее устройство, перекладчик вкладышей с захватами, аапорно-ориентирующий механизм форм, отличающаяся тем, что, с целью увеличения производительности и упрощения конструкции, захваты закреплены на кронштейне, установленном с возможностью возвратнопоступательного движения в центре пересечения касательных к окружности вращения форм на позициях съема ,и установки вклад-1шей .

2. Установка по п.1, отличающаяся тем, что эапорно-ориентирующий механизм содержит амортизатор и связанные между собой подпружиненной муфтой переключатель и упор,

Источники информации,принятые внимание при экспертизе t

1.Патент СССР , М.Кл. С 03 В 19/04 1971.

2.Патент СССР 358830, М.КЛ. С 03 В 19/04, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для центробежного формования стеклоизделий | 1976 |

|

SU579235A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 1995 |

|

RU2096351C1 |

| Линия для сборки рабочих секций фильтрующих коробок | 1990 |

|

SU1720685A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ СТЕКЛОИЗДЕЛИЙ | 1972 |

|

SU358831A1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

| Установка для изготовления из термореактивных материалов изделий с арматурой | 1981 |

|

SU1016184A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННЫХ ПРЯМОУГОЛЬНЫХ КОНУСОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 1989 |

|

RU1649772C |

| Переставитель стеклоизделий | 1960 |

|

SU139782A1 |

| Переставитель стеклянных изделий | 1981 |

|

SU947099A1 |

| Автомат Петрова для сборки и сварки кожухов центробежных вентиляторов | 1983 |

|

SU1138284A1 |

Ориентировка

обамие

Фиг. 2 Подъем . Вкладыша ф j Прием капли, устаноока вкладыша ФормоКание изделия

Авторы

Даты

1977-12-25—Публикация

1975-04-15—Подача