Изобретение относится к способам изготовления фильтрующих элементов и может быть использовано для изготовления фильтров тонкой очистки ЖДЦКОС

тей от механических примесей,

Цель изобретения повышение качества очистки, повьшение точности изготовления фильтрующей щели и упрощение технологии ее получения.

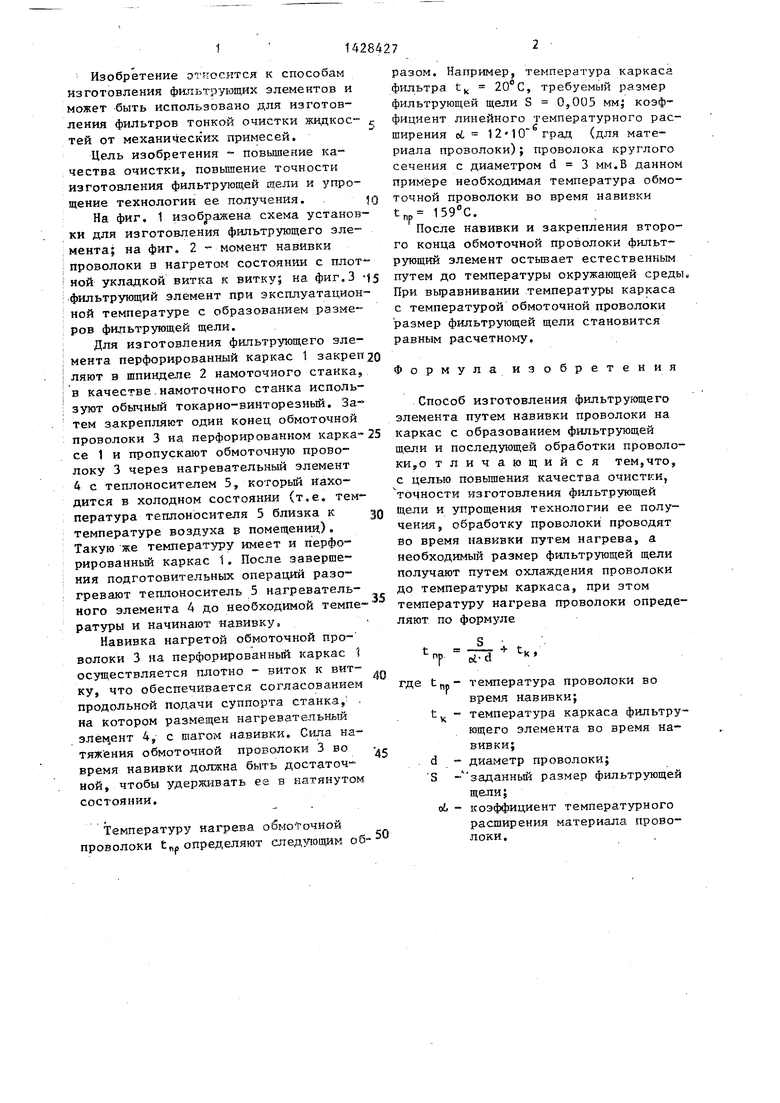

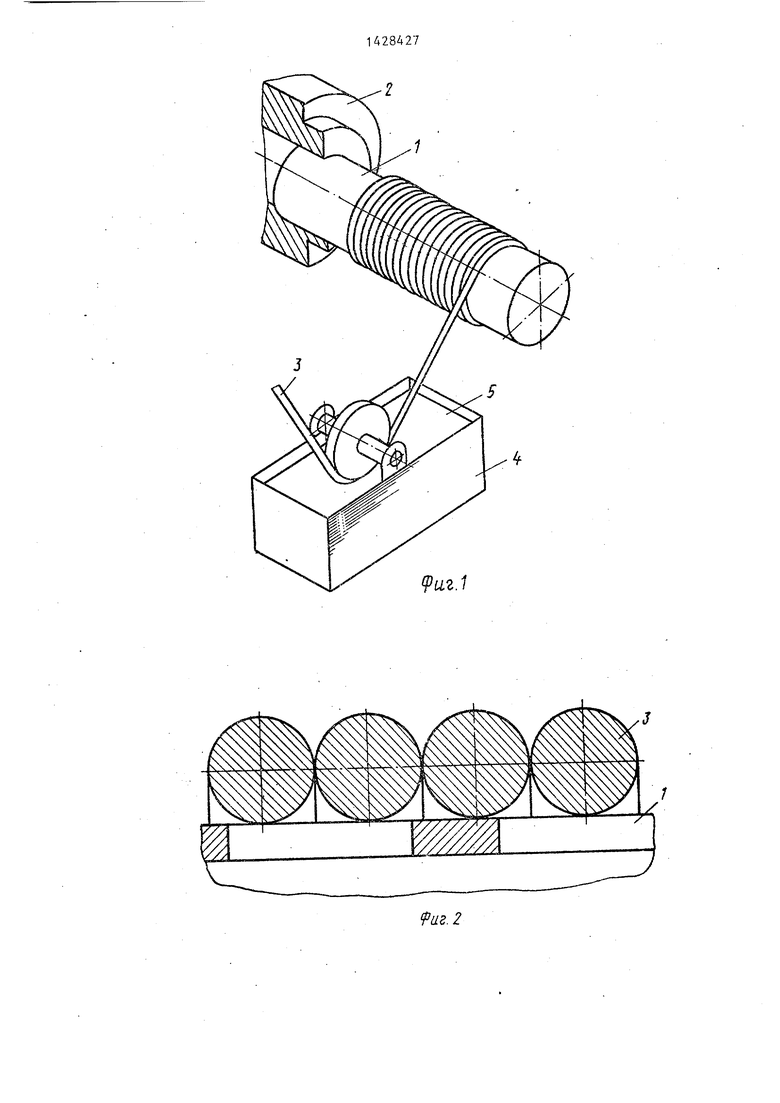

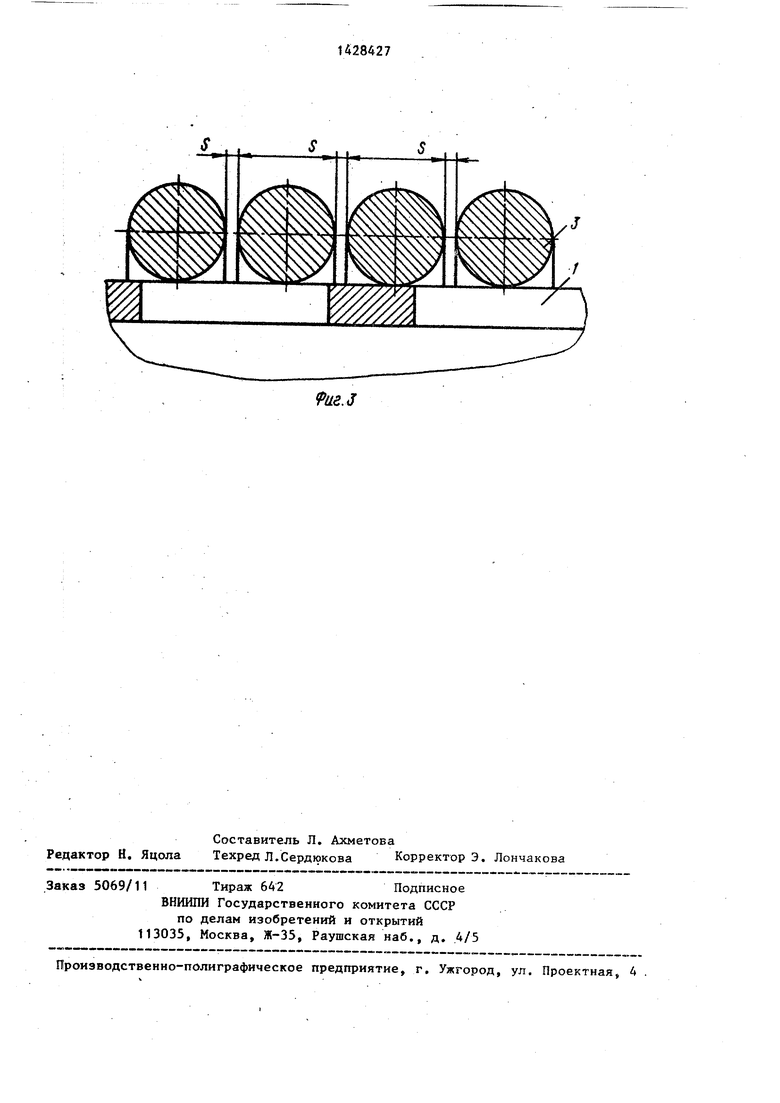

На фиг, 1 изображена схема установки для изготовления фильтрующего элемента; на фиг, 2 Момент навивки проволоки в нагретом состоянии с плотной укладкой витка к витку; на фиг.З фильтрующий элемент при эксплуатационной температуре с образованием размеров фильтрующей щели.

Для изготовления фильтрующего элемента перфорированный каркас 1 закреп ляют в шпинделе 2 намоточного станка, в качестве,намоточного станка используют обычный токарно-винторезный. Затем закрепляют один конец обмоточной проволоки 3 на перфорированном каркасе 1 и пропускают обмоточную прово локу 3 через нагревательный элемент 4 с теплоносителем 5, который находится в холодном состоянии (т,е, температура теплоносителя 5 близка к температуре воздуха в помещение). Такую же температуру имеет и перфо- рированньй каркас 1, После завершения подготовительных операций разогревают теплоноситель 5 нагревательного элемента А до необходимой температуры и начинают навивку,

Навивка нагретой обмоточной проволоки 3 на перфорированньй каркас 1 осуществляется плотно - виток к вит- ку, что обеспечивается согласованием продольной подачи суппорта станка, . на котором размещен нагревательный эпёцент 4, с шагом навивки. Сила натяжения обмоточной проволоки 3 во время навивки должна быть достаточной, чтобы удерживать ее в натянутом состоянии,

Температуру нагрева обмо г очной проволоки tnpопределяют следующим образом. Например, температура каркаса фильтра t , требуемый размер фильтрующей щели S 0,005 мм; коэффициент линейного температурного расширения (L - 12 10 град (для материала проволоки); проволока круглого сечения с диаметром d 3 мм,В данно прим1вре необходимая температура обмоточной проволоки во время навивки

tnp , После навивки и закрепления второго конца обмоточной проволоки фильтрующий элемент остьшает естественным путем до температуры окружающей сред При выравнивании температуры каркаса с температурой обмоточной проволоки размер фильтрующей щели становится равным расчетному.

Формулаиз обретения

Способ изготовления фильтрующего элемента путем навивки проволоки на каркас с образованием фильтрующей щели и последующей обработки проволо- ки,,о тличающийся тем,что, с целью повышения качества очистки, точности изготовления фильтрующей щели и упрощения технологии ее получения, обработку проволоки проводят во время навивки путем нагрева, а необходимый размер фильтрующей щели получают путем охлаждения проволоки до температуры каркаса, при этом температуру нагрева проволоки определяют по формуле

т /

где температура проволоки во

время навивки;

t ц - температура каркаса фильтрующего элемента во время навивки;

. d - диаметр проволоки; S - заданньй размер фильтрующей

щели;

oi. - коэффициент температурного расширения материала проволоки.

9иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр и способ его изготовления | 1981 |

|

SU1002475A1 |

| Скважинный фильтр | 1983 |

|

SU1167309A1 |

| СКВАЖИННЫЙ ФИЛЬТР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209299C2 |

| Способ изготовления электронагревателя | 1990 |

|

SU1806446A3 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ ТЕКУЩЕЙ СРЕДЫ | 2000 |

|

RU2173943C1 |

| ФИЛЬТР ДЛЯ СКВАЖИНЫ ПОДЗЕМНЫХ ХРАНИЛИЩ ГАЗА | 2012 |

|

RU2490433C1 |

| Способ получения гранул проппанта | 2019 |

|

RU2719874C1 |

| Устройство для изготовления проволочных фильтров | 1983 |

|

SU1136877A1 |

| Проволочный многослойный фильтр | 1981 |

|

SU972058A1 |

| Скважинный фильтр | 1982 |

|

SU1046484A1 |

Изобретение относится к способам изготовления фильтрующих элементов и может быть использовано для изготовления фильтров тонкой очистки жидкостей от механических примесей. Целью изобретения является повышение качества очистки и упрощение технологии изготовления. Способ осуществ ляют обработкой проволоки нагреванием во время навивки до температуры, определяемой по формуле t S/ct-d+t, где tnp- температура проволоки во вре- время навивки; температура каркаса фильтрутацего элемента во время навивки d - диаметр проволоки; S - заданный размер фипьтрующей цели; oi- - коэффициент температурного расширения материала проволоки. Необходимый размер фильтрующей щели получают после охлаждения проволоки до темпе- Q ратуры каркаса. 3 ил. (Л

аг.2

f.J

| Способ изготовления фильтрующего элемента | 1976 |

|

SU592428A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-07—Публикация

1986-10-30—Подача