Ю

ас

00 Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поперечно-винтового элонгирования | 1985 |

|

SU1319947A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| Способ подготовки гильзы к пилигримовой прокатке труб | 1978 |

|

SU778834A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| Способ производства труб | 1979 |

|

SU839631A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2278750C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ПОПЕРЕЧНО-ВИНТОВОЙ И ПИЛЬГЕРНОЙ ПРОКАТКОЙ | 1995 |

|

RU2139154C1 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ ДИАМЕТРОМ 530-550 мм ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2007 |

|

RU2387501C2 |

Изобретение относится к обработке металлов давлением и может быть исноль- зовано на современных трубонрокатных состав чото|11и.ч в.ходнт Лl) прессы. ,еталла. На Цель - снижение рас- заготовку 1 надвигаетГ);-1 -, iaTpnua 3. Начинается про1нивка нере- снмем нрон1НВа01Ч) нуансона 2 в сторону )иого пуансона 4 до обра.чования дна iVieiOHi.,ero в центре толщину, 3-1,5 гЬлн1ины стенки готовой ы. 11рим;г1 ;МЮ1 iiyaHcoii останав. швают -..iiiiaioT встречное неремешение матри- la иел1 ., равную 0,6-0,7 д.чины ду- г ,, онисываюндей сферический участок. Центральная часть дна заготовки легко 1рои1ивается н ансоном. При раздаче на опорном нуансоне образуется профиль, облегчающий захват металла нри дальней- раскатке на стане-элонгаторе. 2 ил.

Фиг.1

Изобретение относится к обработке металлов давлением и может быть использовано на трубопрокатных установках, в состав которых входят проижвные прессы..

Целью изобретения является снижение расхода металла.

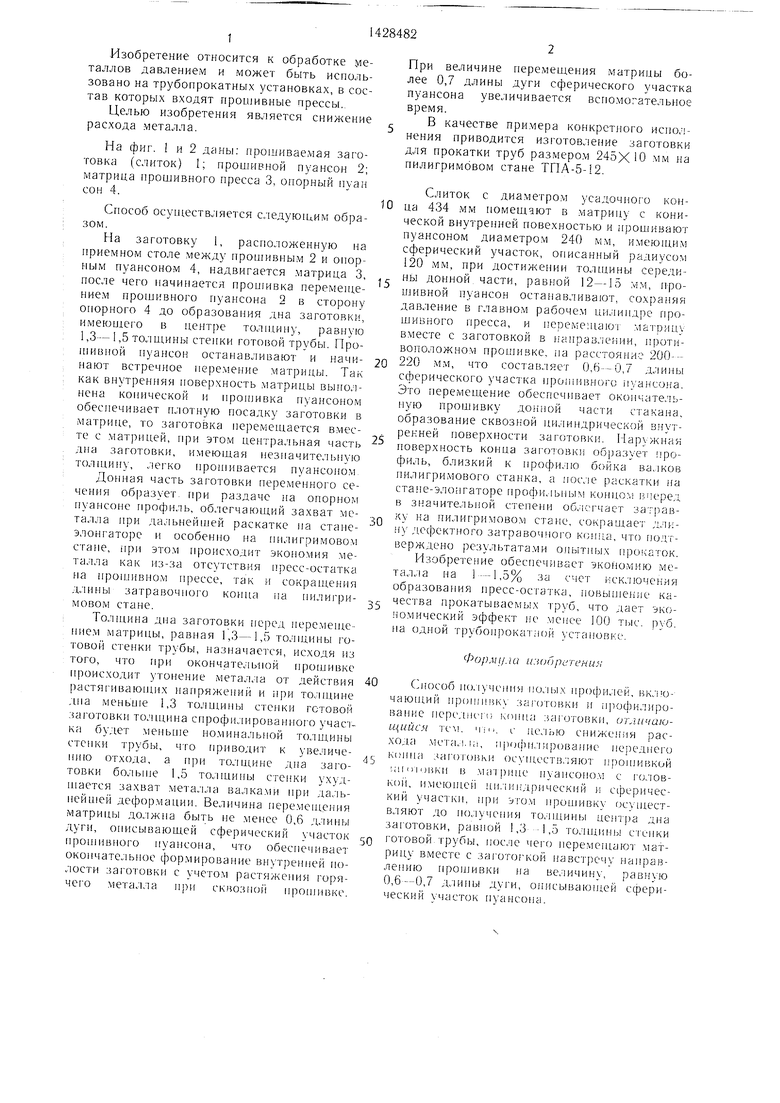

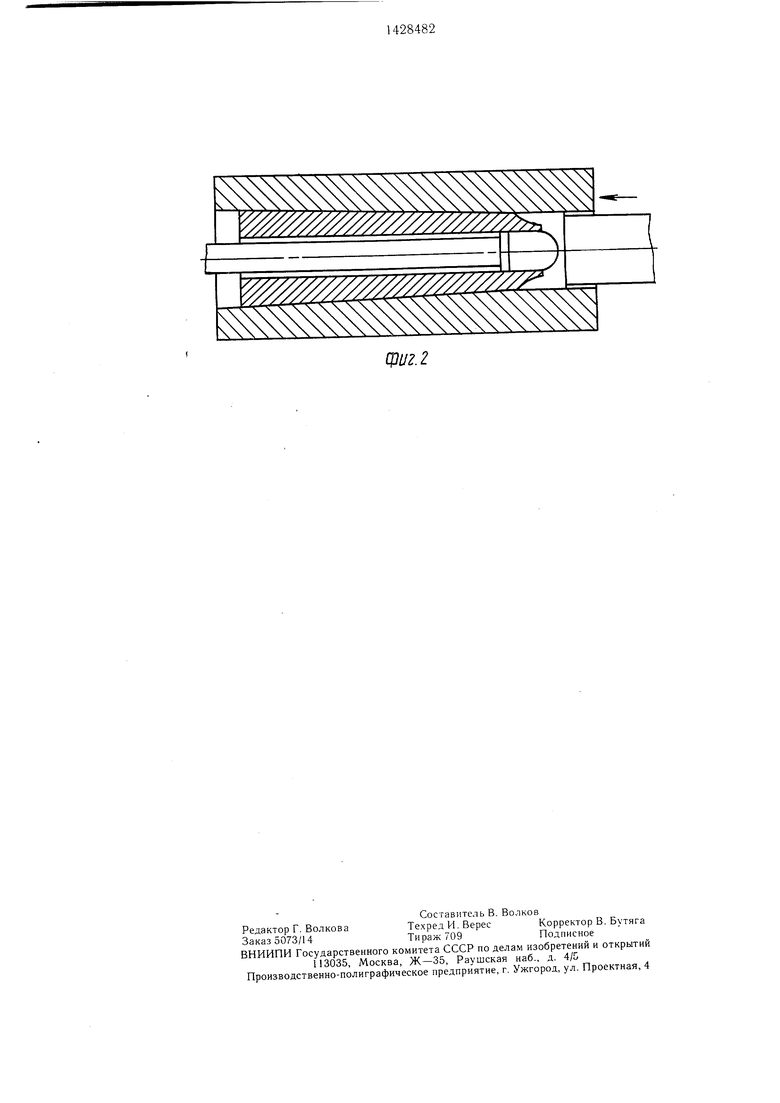

На фиг. 1 и 2 даны: прошиваемая заготовка (слиток) 1; прошиБпой пуапсон 2; матрица прошивного пресса 3, опорный пуан соп 4.

Способ осуп1ествляется следующим образом.

На заготовку 1, расположенную па приемном столе между проа1ивпым 2 и опорным пуансоном 4, надвигается матрица 3, после чего начинается прон1ивка переменхе- ние.м прошивного нуансона 2 в сторону опорного 4 до образования дна заготовки, имеющего в цент)е толншну, равную 1,3--1,5 толщины стенки готовой трубы. Про- Н1ИВНОЙ пуансон останавливают и начинают встречное нере.менне матрицы. Так как внутренняя поверхность матрицы выполнена конической и riponjHBKa пуансоном обеспечивает плотную посадку заготовки в матрице, то заготовка перемешается в.мес- те с .матрицей, при этом центральная часть дна заготовки, и.меюшая незначитель 1у1о толщину, легко прошивается пуансоно.м

Донная часть заготовки перемепного сечения образует, при раздаче на опорном пуансоне профиль, облегчаюп ий захват металла при дальпей|ней раскатке па стане- элонгаторе и особенно на пилигримово.1 стане, при это.м происходит талла как из-за отсутствия на HpoHJHBHOM прессе, так д. 1ины затравочного конца мовом стане.

Толщина дна заготовки иеред неремен1е- ние.м матрицы, равная 1,3-1,5 толщины готовой стенки трубы, назначается, исходя из того, что при окончательной прошивке происходит утонение металла от действия растягивающих напряжений и при то..:пцине дна меньше 1,3 толщины стенки готовой .чаготовки то/ицина сироф|.п1рованно1 О участка будет .меньше но.минальной толщины стенки трубы, что приводит к увеличению отхода, а нри то;1щине дна заготовки больше 1,5 толщины стенки ухудшается захват металла валками нри дальнейшей деформации. Величина перемещения матрицы должна быть не .менее 0,6 длины дуги, описывающей сферический участок iipOHiHBHOro нуансона, что обеспечивает окончательное формирование внутренней но- лости заготовки с учетом растяжения горя- чег о .металла ири сквозной прошивке.

экономия .менресс-остатка

и сокращения

на гшли1 ри0

5

0

5

0

Ь

0

5

При величине перемешения матрицы более 0,7 длины дуги сферического участка пуансона увеличивается вспомогательное время.

В качестве при.мера конкретного иснол- нения приводится изготовление заготовки для прокатки труб размером 245X10 мм на пилигримовом стане ТПА-5-12.

Слиток с диаметро.м усадочного конца 434 мм помешают в .матрицу с конической внутренней повехностью и нрошивают пуансоном диаметро.м 240 м.м, имеюши.м сферический участок, описанный радиусом 120 мм, при достижении середины донной части, равной 12-15 мм, н-ро- шивной пуансон останавливают, сохраняя давление в главном рабочем цилиндре прошивного пресса, и перемешаю .матриц . вместе с заготовкой в нанразлении, противоположном нроншвке. па расстояние 200-- 220 .мм, что состав.. 1яет 0,6--0,7 д;и-1ны сферического участка прошивного пуансона. Это перемещение обеспечивает окончательную прошивку до1П10Й части стакана. образование сквоз 1 ОЙ цилиндрической внутренней поверхности заг()товки. Наружная поверхность конца заг О 1 овки образует профиль, близкий к профилю бойка валков пилигримового станка, а после раскатки на стане-элонгаторе профильш в, KOHHo:vi . i, в значителы ой степепи об. Югчает затравку на пилигримовом стане, сокрашае ; длину дефектного затравочно1-о , что юдт- верждено результата.ми о.1Ь тн1з1х iij50i aTOK.

Изобретение обеспечивает экономию ме- т ал л а на 1 --1,5% за счет и с к,ч ю ч с к и я образования пресс-остатка, повышение качества прокатываемых труб, что дает эко- но.мический эффект не менее 100 тыс. руб. на од,ной трубоирокатиой установке.

Форму.la изобретения

Слюсоб и(), 1учсния полых иро()илей, вк;1Ю- иропп1вк за.готовки и |рофилнро- вание персднсп; за1 ото жи, отличающийся i CM. 4111, I,- не;1ью снижения расхода .мета,.|;|, :1ро(|)и. 1.чрование нередне1 о К{.ч1па ()говки осуп1еств, :яю1 прошивкой а11 |оикп в .ма 1р)1пс nyancono. v; с го/юв- кой, nMcioniefi ни. 1)11-;дрический и сферический учас 1 ки, ири JTO.M проп1ивку осуществляют до псхлучения то. пципы центра дпа заготовки, равной 1,3-1,5 толнишы стенки готовой трубы, после чего неремешают .матрицу вместе с заготогкой навстречу нанрав- ле1шю прошивки на величину, равную 0,6--0,7 длины ду1 и, онисываюп1ей сферический участок пуансона.

фиг. 2

| Способ прессования полых профилей | 1961 |

|

SU143009A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-07—Публикация

1985-12-23—Подача