Изобретение относится к способу получения мономагний-фосфата (ММФ) четьфехводного, применяемого в качестве медленнодействующего удобре- ния, в лабораторной практике, а также в судостроительной промьшшенности для освоения покрытий по лицензии фирмы Сэрмэтэл.

Цель, изобретения - повышение вы- хода и содержания основного вещества в продукте.

Пример 1. В реактор, снабженный -механической мешалкой и термо метром, вносят 104,2 г 65%-ной фос- форной кислоты (47,1% ., « 1,47,г/см ) и порциями вводят 18,8 магния углекислого основного с влажностью не более 3%, что обеспечивает соотношение MgO 6,05:1. Нейтрализацию проводят при температуре 80 С и перемешивании в течение .1ч. . .

Iг

Полученный нейтрализованный рас- твор с плотностью 1,65 г/см охлаждают при комнатной температуре до 25°С, вносят затравку в количестве О,5% от массы кристаллизуемого раствора и оставляют кристаллизоваться н течение 25 ч. Затем кристаллы мо- номагнийфосфата отжимают на центрифуге. В результате 37,5 г готового продукта, что составляет 62,7% от теоретически возможного по магнию углекислому основному. По лученный тетрагидрат мономагнийфос- фата содержит 97,01% основного вещества, свободной фосфорной кислоты 2,0% 4,05 молекул кристаллизационной воды.

По известному способу 40-43,4%-ну по PjO 5. фосфорную кислоту обрабатывают при 60-70 С водной пульпой углекислого магния основного (20; MgO) 1-2 ч. Весовое соотношение P 05:MgO составляет 5,25:1. Образовавшийся раствор остаивают 2-3 ч и фильтруют на вакуум-фильтре. Отфильтрованный раствор упаривают при 95-105 С в те- чение 8-12 ч. По достижении удельног веса 1,63-1,66 г/см раствор охлаждают до 25°С, вносят затравку и кристаллизуют тетрагидрат мономагнийфос фата в течение 48-50 ч. Продукт отделяют от маточника и сушат. Выход продукта 52-53% от теоретического по углекислому магнию основному. Содер- жание основного вещества 90,0-91,7%.

.-

П р и м е р , 2. Условия аналогичны примеру 1. Изменяют концентрацию фосфорной кислоты, сохраняя постоянным массовое соотношение MgO 6,05:1.

Влияние концентрации фосфорной кислоты на выход и качество готового продукта приведено в табл. 1.

Из табл. 1 видно, что изменение концентрации фосфорной кислоты незначительно сказьюается на качестве монома гнийфосфата, но влияет на его выход.

Кислота концентрации 45,6-47,1% . (63-65% ) позволит исключить стадию упаривания, которая в известном способе длится 8-12 ч.

Пример 3. Условия аналогичны примеру 1. Изменяют соотношение P,Os.:MgO, изменяя исходное количество ортофосфорной кислоты при постоянной ее концентрации 47,1% .

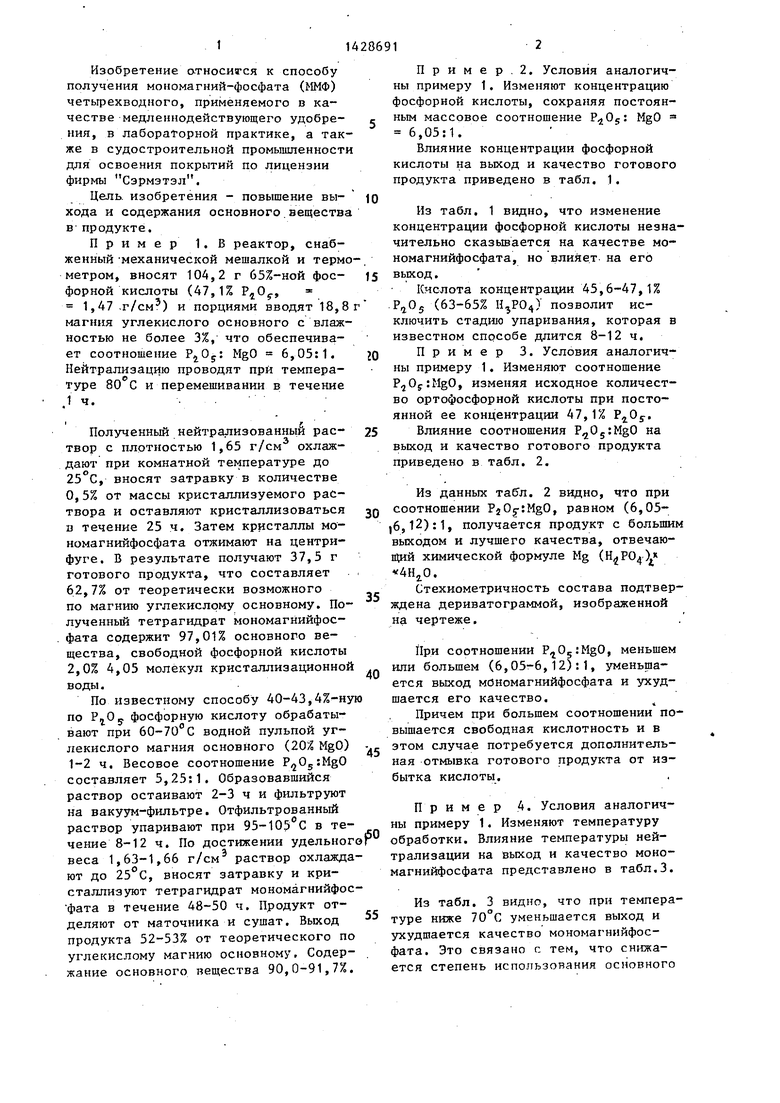

Влияние соотношения P 05:MgO на выход и качество готового продукта приведено в табл. 2.

Из данных таб л. 2 видно, что при соотношении PjO -rMgO, равном (6,05- )6,12):1, получается продукт с больши выходом и лучшего качества, отвечаю- 15ИЙ химической формуле Mg () .

Стехиометричность состава подтверждена дериватограммой, изображенной на чертеже.

При соотношении P 05:MgO, меньшем или большем (6,05-6,12):1, уменьшается выход мономагнийфосфата и ухудшается его качество.

Причем при большем соотношении повышается свободная кислотность и в этом случае потребуется дополнительная отмывка готового продукта от избытка кислоты.

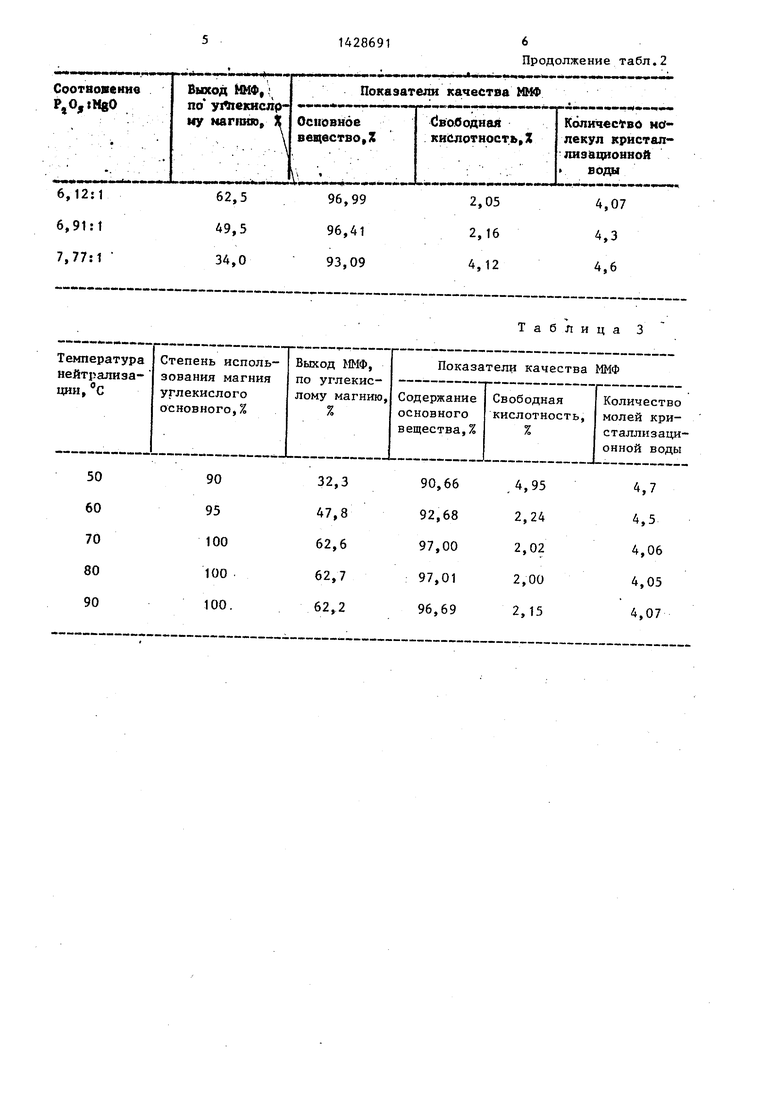

Пример 4. Условия аналогичны примеру 1. Изменяют температуру обработки. Влияние температуры нейтрализации на выход и качество мономагнийфосфата представлено в табл.3.

Из табл. 3 видно, что при температуре ниже 70°С уменьшается выход и ухудшается качество мономагнийфосфата. Это связана с тем, что снгаса- ется степень использования ооювного

углекислого магния, т.е. последний реагирует неполностью, в результате увеличивается соотношение , что ведет к уменьшению выхода и ухудшению качества мономагнийфосфата. При температуре наряду со 100%-ной степенью использования магния углекислого основного, большим выходом и хорошим качеством мономагнийфосфата увеличивается испарение влаги в процессе реакции, в результате чего повышается плотность нейтрализованного раствора до 1,7-1,75 г/см что ведет к увеличению вязкости до 42 сП (вместо 31,9 сП при 70-80 0). Раствор становится нетехнологичным, что затрудняет его переработку на последующих стадиях процесса.

8691

Формула изобретения

1.Способ получения тетрагидрата мономагнийфосфата, включающий обра- , ботку фосфорной кислоты при повышенной температуре углекислым магнием основным, охлаждение образовавшегося раствора, внесение затравки, кристаллизацию и отделение продукта от маточника, отличающийся тем, что, с целью повьш1ения выхода и со. держания основного вещества в продукте, на обработку подают фосфорную кислоту с концентрацией PjOj 45,6-47,1%, 15 обработку ведут при массовом соотношении , равном (6,05-6,12):1.

2..Способ по п. 1, отличающийся тем, что обработку ведут

5

10

при 70-80 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тетрагидрата фосфата цинка | 1987 |

|

SU1477678A1 |

| Способ получения комплексного удобрения | 1980 |

|

SU893981A1 |

| Способ переработки фосфоритов | 1986 |

|

SU1430341A1 |

| Способ получения фосфорных удобрений из магнийсодержащего фосфатного сырья | 1980 |

|

SU912720A1 |

| Способ получения фосфорной кислоты | 1978 |

|

SU1223838A3 |

| Способ получения циклотетрафосфата щелочного металла | 1985 |

|

SU1333633A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНОГО СТЕКЛА | 2012 |

|

RU2520978C2 |

| Способ получения дигидрофосфата калия | 1986 |

|

SU1468855A1 |

| Способ получения сложного фосфорного удобрения | 1982 |

|

SU1057479A1 |

| Способ получения фосфорсодержащего удобрения | 1990 |

|

SU1768566A1 |

Изобретение относится к способу получения тетрагидрата мононагний- фосфата, применяемого в качестве мед-, леннодействующего удобрения и в лабораторной практике. Целью изобретения является повьшение выхода и качества продукта. Указанное соединение получают обработкой фосфорной кислоты концентрации 63-65% углекислым магнием основным при массовом соотношении MgO, равном (6,05- 6,12):1, охлаждением образовавшегося раствора, кристаллизацией и отделением продукта от маточника. Обработку ведут при 70-80°С. Получают продукт с выходом по углекислому магнию 55-63% и содержанием основного ещества 97-98,6%. 1 з.п. ф-лы, 1 ил., 3 табл. ig (Л

3,41:1

4,32:1 5,25:1 6,05:1

26% исходного основного углекислого магния не растворилось, полученное соединение соответствует дигидрату ММФ

12%

57,3

62,7

95,5 97,01

1,89

2,00

3,8 4,05

Таблица 1

1,89

2,00

3,8 4,05

Продолжение табл.2

| Авторское свидетельство СССР №,771023 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ;Гафарова А.Ф | |||

| Исследовать возможность получейия магниевых фосфорно- кислотных солей стехиометрического состава | |||

| Отчет о НИР | |||

| № Гос.регистрации 01840066121, инв | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| 0 |

|

SU80993A1 | |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1988-10-07—Публикация

1985-11-22—Подача