I

Изобретение относится к получению минеральных фосфорных удобрений из магнийсодержащего фосфатного счрья. Присутствие в фосфоритах магния приводит к определенным трудностям при их переработке, при этом повышается удельный расход серной кислоты, необходимой для разложения фосфоритов .

Известен способ обработки фocфatного сырья слабыми водными растворами серной кислоты при весовом отношении и рН 2,5-3,5. После достижения точки нейтрализации смесь фильтруют. Степень извлечения магния в оаствор (степень обезмагнивания и 71 при значении рН 3,5 и 2,5 соответственноtn .

Однако способ характеризуется недостаточно высокой степенью обезмагнивания, а также образованием больших пасс разбавленных растворов с низкой концентрацией магния.

Наиболее близким по технической сущности и достигаемому результату является способ получения фосфорных удобрений из магнийсодержащего фосфатного сырья, путем обработки последнего серной кислотой в растворе сульфата аммония при рН 2-5 с последующей фильтрацией полученной пульпы и обработкой фильтрата аммиаком до рН 6-9 с отделением твердой

10 фазы от маточника 2

Недостатком известного способа является низкая степень обезмагничивания фосфатного сырья и отсутствие возможности получения магнийан15монийфосфата.

Цель изобретения - повышение степени обезмагнивания Лосфатного сырья при одновременной утилизации магния в магнийаммонийфосфат.

20

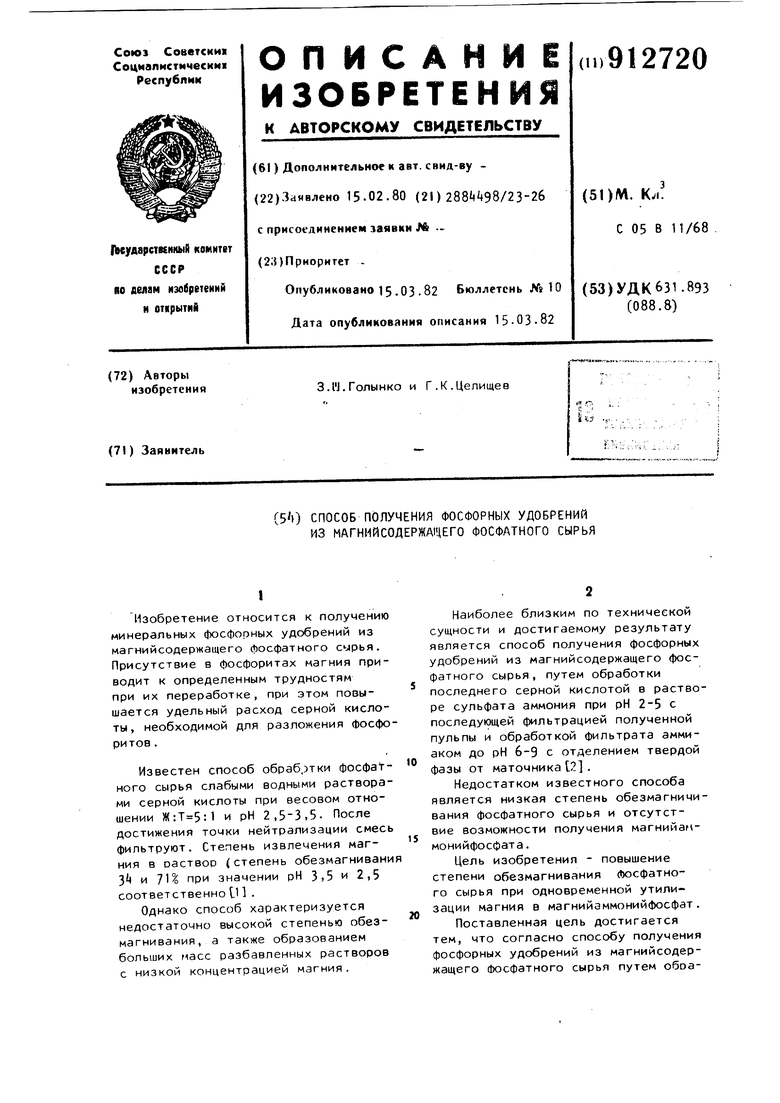

Поставленная цель достигается тем, что согласно способу получения фосфорных удобрений из магнийсодержащего фосфатного сырья путем обоа3ботки его растворами , содержащими серную кислоту с последующей Фильтрацией полученной пульпы и обработкой фильтрата аммиаком до рН 6-9 с отделением твердой фазы от маточника, обработку ведут 10-20%-ным водным раствором серной кислоты в избытке 130-320 от стехиометрии на окись магния при КгТ, равном (1-2):1, а обработку аммиаком ведут при 80-90 С в течение 30-50 мин. Целесообразно в качестве источника аммиака брать бикарбонат аммония . По известному способу степень извлечения магния 72%, а фосфора всего 4,6/.Дальнейшая обработка такого сульфат-бисульфатного рас вора с получением товарного продукт в виде магнийаммонийфосфата невозмо на. Цля получения магнийаммонийфосфата необходимо ввести добавочное количество фосфора для обеспечения необходимс5го мольного отношения Р O МцО 0,5:1- По известному способу Pj Оь и Mt; (I переходят в раствор в мольном отношении 0,1-0,2, что недо таточно для получения магнийаммоний фосфата . По предложенному способу создают такие условия, при которых с одновременным обезмагниванием обеспечи вается получение продукта в виде могнийаммонийфосфата. Найденные усл вия позволяют одновременно с магние перевести в раствор такое количест во фосфора, которое обеспечивает в растворе м(льное отношение Р -ь Mg 0,5-1, что в свою очередь при ам.монизации обеспечивает получение магнийаммонийфосфата. Мольное отношение Р 0 ; MgO о растворе разложения после отделени твердого остатка составляет 0,52-, 0,kB; Q ,57 соответственно в примерах 4,5 и 6. Нижний предел концен рации серной кислоты обусловлен 4 необходимостью сокраи;ения объемов получаемых растворов и увеличением концентрации магния в них ло сравнению с известным способом, при концентрации более 20% фосфор извлекается в раствор выше необходимого предела. Нижний предел расхода кисло ты обусловлен достижением извлечения магния в раствор не менее 30Z, верхний предел обусловлен степенью перехода фосфора в раствор для создания необходимого соотношения магний/Фосфор с целью последующей обработки аммиаком. Расход кислоты обусловлен созданием среды , предотвращающей образование осадков при обработке фосфатного сырья . Режим обработки раствора аммиаком обусловлен необходимостью получения фосфорного удобрения с более высоким содержанием питательных веществ, а также улучшения структурных характеристик продукта. Температурный ичтервал обработки является оптимальным для получения продукта с низкой степенью гидратации . Время обработки достаточно для образования продукта и формирования его. кристаллической структуры, обуславливающей высокую удельную производительность фильтрации. Пример 1. Проводят обработку фосфорита, содержащего мас.: РгОа23,0; СаО Ц2,0-, 0 3,17; Ре(, 0,13-, A1aOgO,98; F 1 , V; воднымраствором серной кислоты при разном ее расходе по отношению к окиси магния и отношении . Время обработки фосфорита 1,5 ч, t . Определяют степень извлечения магния в раствор и содержание его в твердом остатке и растворе. В табл.1 представлены данные, указывающие на степень извлечения магния в раствор и содержание его в твердом остатке и растворе. Таблица 1

59127206

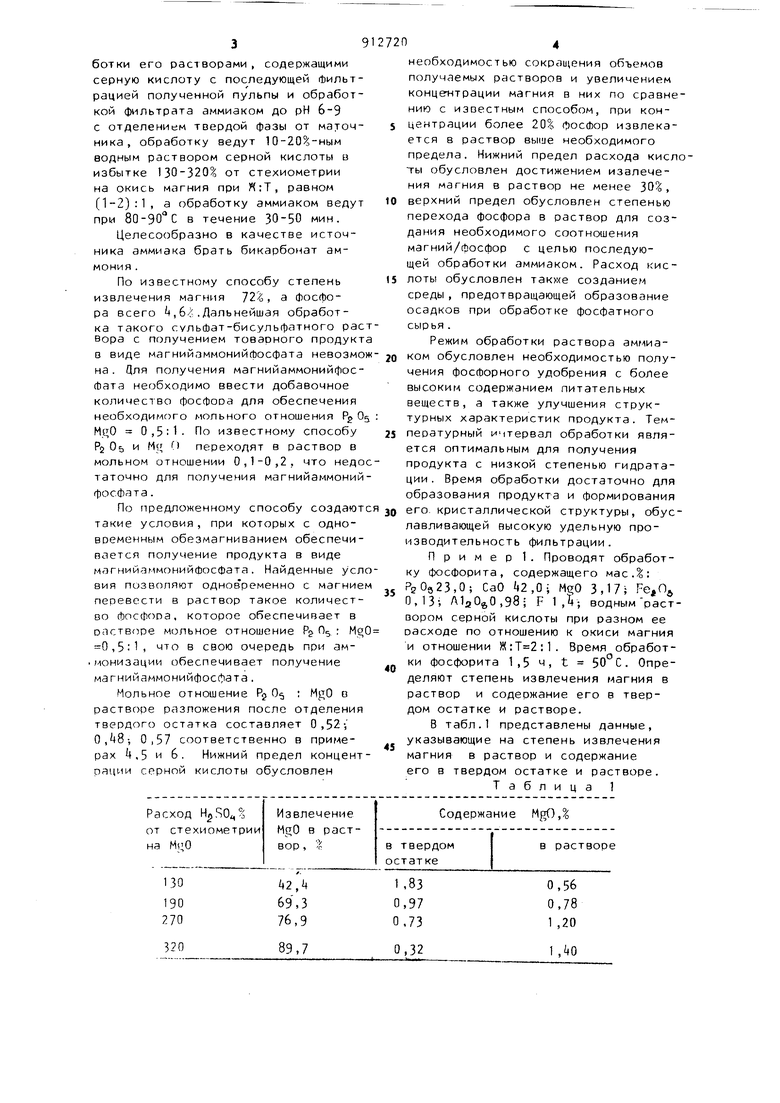

Как видно из данных табп.1, с уве- П р и м е р 2. Проводят обработличением расхода серной кислотыку фосЛюрита (пример 1) водным оастстепень обезмагиичивания увеличива-вором серной кислоты с расходом

ется и достигает 89,7, что270% от стехиометрии при различзначительно выше, чем в извест- 5ных Ж:Т в условиях примера 1. / анные

ном способе.приведены в табл.2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки магнийсодержащего фосфатного сырья | 1983 |

|

SU1154252A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1985 |

|

SU1370114A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1979 |

|

SU874718A1 |

| Способ получения фосфорных удобрений | 1978 |

|

SU711021A1 |

| Способ получения магнийаммонийфосфорного удобрения | 1976 |

|

SU743982A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1981 |

|

SU971831A1 |

| Способ получения магнийаммонийфосфорных удобрений | 1977 |

|

SU735584A1 |

| Способ получения фосфорных удобрений | 1973 |

|

SU513021A1 |

| Способ получения магнийаммонийфосфорного удобрения | 1980 |

|

SU891594A1 |

| Способ переработки магнийсодержащего фосфатного сырья | 1989 |

|

SU1699986A1 |

Из данных табл. следует, что отншение Ж;Т оказывает определенное влияние на степень обезмагнивания, причем эта зависимость сохраняется для всех исследованных нами расходов серной кислоты. Кроме того, найденные режимы обработки фосфатного сырья обеспечивают переход фосфора в раствор на }k-20%. Эти режимы позволяют выбрать мольные отношения магний/фосфоо в растворе, обеспечивающие последующее получение фосфорного удобрения.

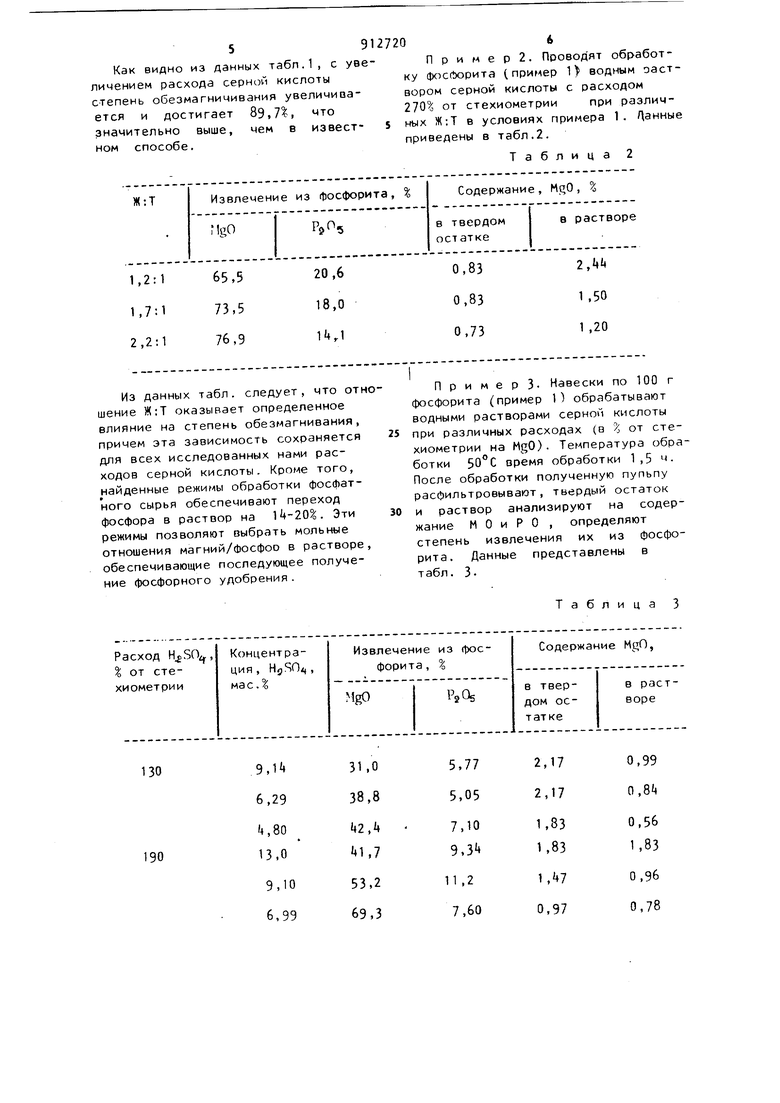

Примерз. Навески по 100 г фосфорита (пример П обрабатывают водными растворами серной кислоты

при различных расходах (в % от стехиометрии на MgO). Температура обработки 50°С время обработки 1,5 ч. После обработки полученную пупьпу расфильтровывают, твердый остаток

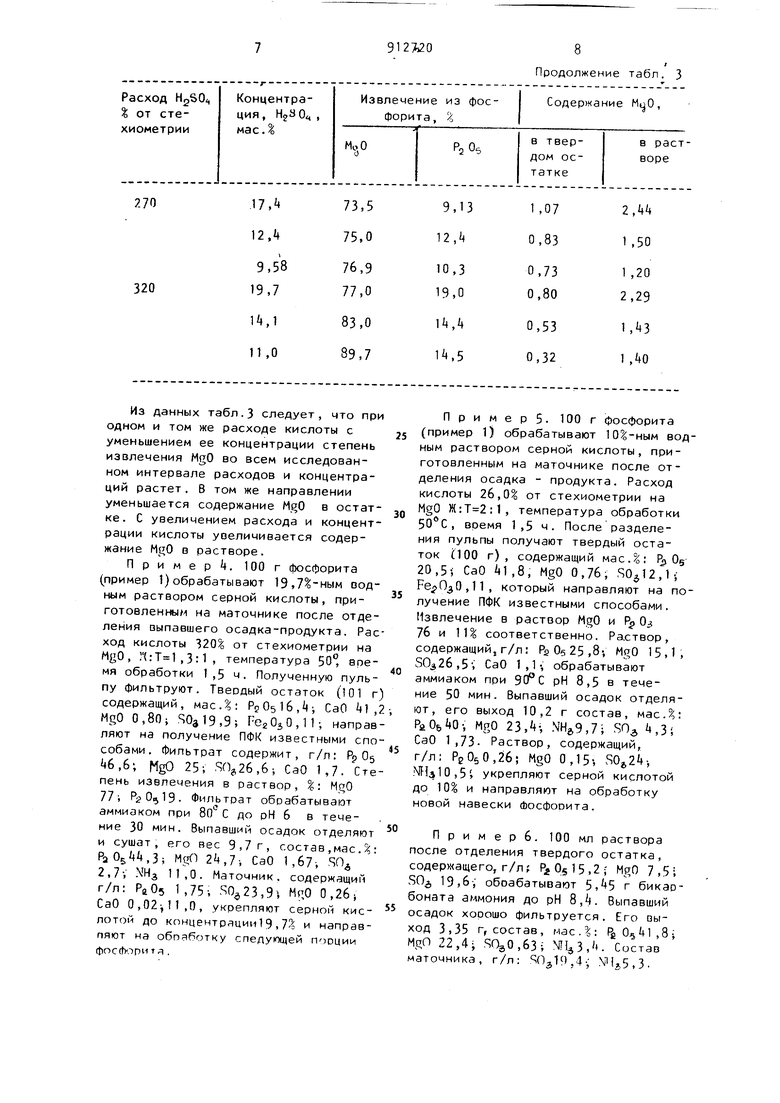

и раствор анализируют на содержание М О и Р О , определяют степень извлечения их из фосфорита. Данные представлены в табл. 3Таблица 3 Из данных табл.3 следует, что при одном и том же расходе кислоты с уменьшением ее концентрации степень извлечения MgO во всем исследованном интервале расходов и концентраций растет. В том же направлении уменьшается содержание MgO в остатке. С увеличением расхода и концентрации кислоты увеличивается содержание MgO в растворе. Пример . 100 г фосфорита (пример 1)обрабатывают оодным раствором серной кислоты, приготовленьем на маточнике после отделения выпавшего осадка-продукта. Рас ход кислоты 320% от стехиометрии на MgO, ;{:Т 1 ,3:1 , температура 50, время обработки 1,5 ч. Полученную пульпу фильтруют. Твердый остаток (101 г содержащий, мас.%: ,; СаО 41, MgO 0,80; Я0з19,9; ,-, направ ляют на получение ПФК известными спо собами. Фильтрат содержит, г/л: Рр 65 «б,6; MgO 25; Я0,2б,6., СаО 1,7. Сте пень извлечения в раствор, |: MgO 77 i Фильтрат обрабатывают аммиаком при 80 С до рН 6 в течение 30 мин. Выпавший осадок отделяют и сушат, его вес 9,7 г, состав ,мае.% Pa05/ f,3i M,gfl 2k,7; СаО 1,67v SO 2,7v -NN3 11,0. Маточник, содержащий г/л: PaOs 1,75-, ,9, MgO 0,26) СаО 0,,0, укрепляют серной киспотой до концентрации 9 , 7 и направпяют на обработку следующей П .)оции фос( л. Пример5. 100 г фосфорита (пример 1) обрабатывают 10|-ным водным раствором серной кислоты, приготовленным на маточнике после отделения осадка - продукта. Расход кислоты 26,0% от стехиометрии на MgO , температура обработки , время 1,5 Ч- После разделения пульпы получают твердый остаток tlOO г), содержащий мас.: RI Од 20,5-; СаО 14,8, MgO 0,76; ,1., ,11, который направляют на получение ПФК известными способами. Извлечение в раствор MgO и Рг 0 76 и 11% соответственно. Ра.створ, содержащий, г/л: PS 0525 ,8-, MgO 15,1, S0j26,5i СаО 1,1, обрабатывают аммиаком при рН 8,5 в течение 50 мин. Выпавший осадок отделяют, его выход 10,2 г состав, мас.%: РЙ , MgO 23,i-, NHs9,7; SO /,3s CaO 1,73- Раствор, содержащий, г/л; Pe050,26; MgO 0,15-, S0j2t-, ffb0,5i укрепляют серной кислотой до 10 и направляют на обработку новой навески фосфорита. П р и м е р 6. 100 мл раствора после отделения твердого остатка, содержащего, г/л; Р 0 15 ,2 MgO 7,5; SOa, 19 )6. обоабатываот г бикарбоната аммония до рН 8,. Выпавший осадок хорошо фильтруется. Его оыход 3,35 г, состав, мас.|: ,-, MgO 22,4- Я%0,63; ,. Состав маточника, г/л: Я0з19,4-,; т 155,3.

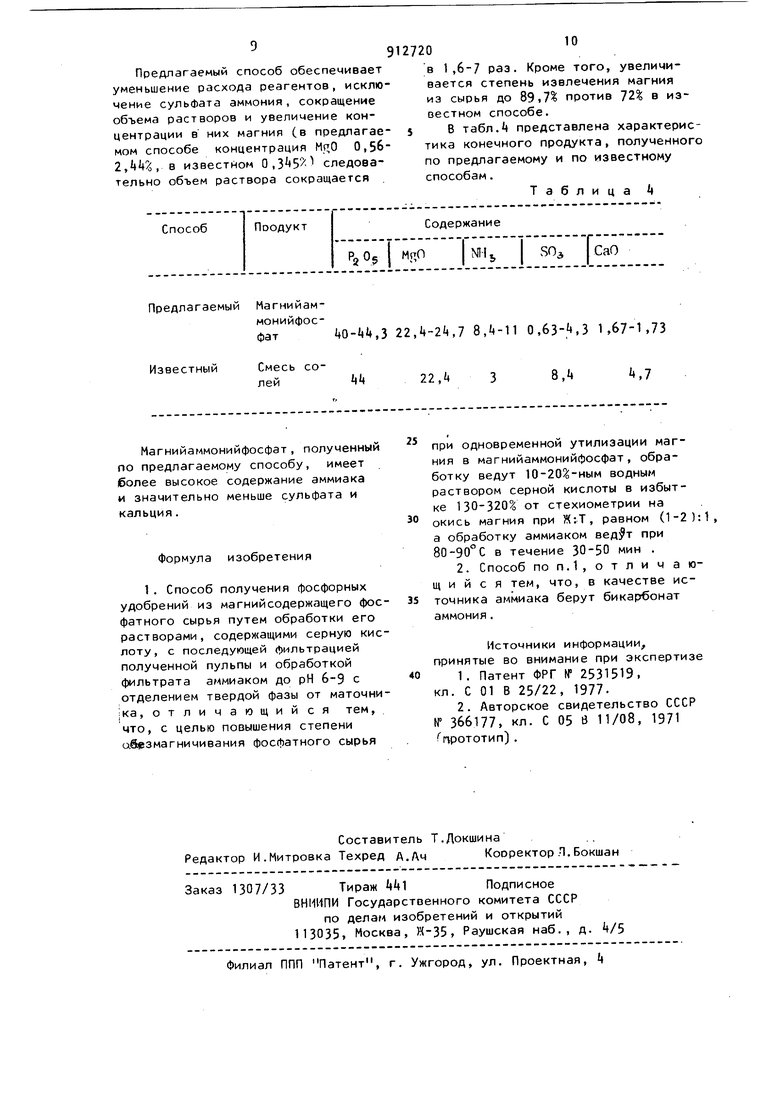

Предлагаемый способ обеспечивает уменьшение расхода реагентов, исключение сульфата аммония, сокращение объема растворов и увеличение концентрации в них магния (.в предлагаемом способе концентрация 0,562,, в известном 0, следовательно объем раствора сокращается Предлагаемый Магнийаммонийфосфат

Известный Смесь солей k

Магнийаммонийфосфат, полученный по предлагаемому способу, имеет более высокое содержание аммиака и значительно меньше сульфата и кальция.

Формула изобретения

в 1,6-7 раз. Кроме того, увеличивается степень извлечения магния из сырья до 89,7% против 72% в известном способе,

В табл.4 представлена характеристика конечного продукта, полученного по предлагаемому и по известному способам.

Таблица Ц

,1

8,t

22,(4

при одновременной утилизации магния в Магнийаммонийфосфат, обработку ведут 10-201 -ным водным раствором серной кислоты в избытке 130-320 от стехиометрии на окись магния при Ж:Т, равном (1-2):1, а обработку аммиаком при 80-90°С в течение 30-50 мин .

Источники информации, принятые во внимание при экспертизе

f прототип) . ,3 22,k-2k,l в, 0,63-«,3 1,67-1,73

Авторы

Даты

1982-03-15—Публикация

1980-02-15—Подача