Изобретение относится к стекольно промьппленности, в частности к способам управления охлаждением ленты стекла

Целью .изобретения является повышение точности управления.

Существо способа заключается в следующем. .

После зоны ответственного отжига в ленте стекла суп1ествуют суммарные плоск остные напряжения, состоящие из остаточных плоскостных напряжений с(у)S возникающих в зоне ответственного отжига, и далее остающихся неизменными. Эти напряжения установлены по ширине ленты, т.е. 1В „ J C°dy О, . (1)

о

где 2В - ширина ленты;

к,.у - коэффициенты, направленные

вдоль и поперек ленты, Второй составляющей суммарных плоскостных напряжений являются термоупругие плоскостные напряжения (у) определяемые суи1,ествующим в данный момент распределением температур Т(у) 5 вычисляемые по формуле:

.2В

Ep(T(y)dy + . 2В

1 -V ( у

1/J

(2)

е Е - модуль упругости;

л термический коэффициент линейного расширения;. 2В - ширина ленты стекла; X, у - координаты соответственно

вдоль ленты и поперек; Т(у) - имеющиеся распределения

температур по ширине ленты. Тогда сзт марные плоскостные напряния выражаются:

с хЫ б7(у) +(х(у).

(3)

Именно они G x (у) и определяют реальное напряженное состояние ленты- на участке охлаждения и при резке. При высоких скоростях охлаждения стекла происходит выравнивание температур по ширине ленты, что приводит к исчезновению термоупр угих напряжений ) . Тогда суммарные напряжения ) cooTBeTCTB STOT остаточным ). При некачественном отжиге, характеризующимся нераци-ональным распределением плоскостных остаточных напряжений или их повьш енным уровнем отсутствие термоупругих напряжершй (у) может привести к разрушению ленты на рольганге или к затруднениям при резке.

Данньй способ позволяет интенсифицировать охлаждение стекла после отжига без ухудшения качества резки. Эффект достигается за счет целенаправленного изменения переменной компоненты G xo(y) суммарных плоскостных напряжений СГ (у) при их отклонении от заданной формы СГ(у). Для этого изменяют форму распределения температур по ширине ленты стекла Т(у) таким образом, чтобы порождаемое им новое поле термоупругих напряжений (y) привело .суммарные напряжения

(У) С.хо - ° У

(4)

к заданномуGу(у). Тогда в соответствии с принципом суперпозиции имею- щееся поле термоупругик напряжений jj(y) сложится с новыми напряжениями (J(y) , полученными в результате требуемого видоизменения эпюры температур Т(у)

) (J(y) +cj;;(y)..

(5)

5

0

5

g

Требуемое распределение Т(у) мож- .но вычислить из выражения

с(у) с:(у) +fG;j(y) +о; (6)

или с учетом (4)

С,.(у) -G-,(y) , . (7)

Термоупругие плоскостные напряжения (y), вьиис ляемые по уравне- .нию (2), зависят не от абсолютных значений температур, а от формы их распределения по ширине ленты. Благодаря .этому способ обеспечийает наряду с устранением нежелательных проявлений некачественного отжига максимальный для конкретных устройств

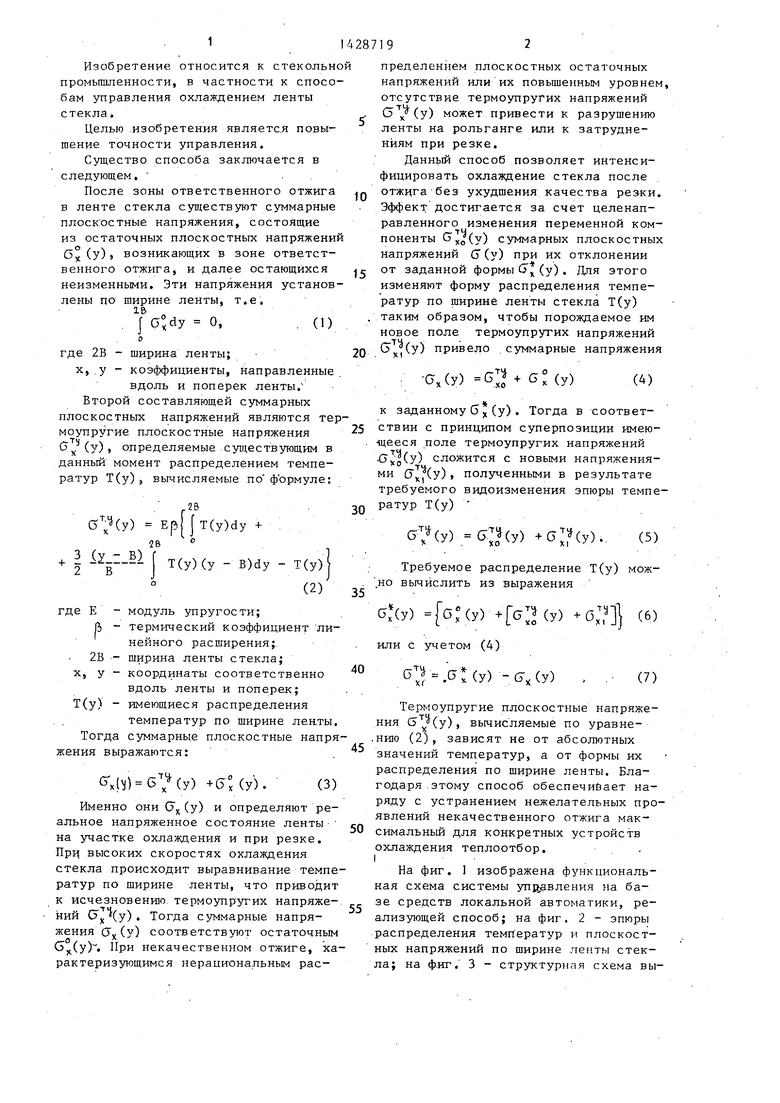

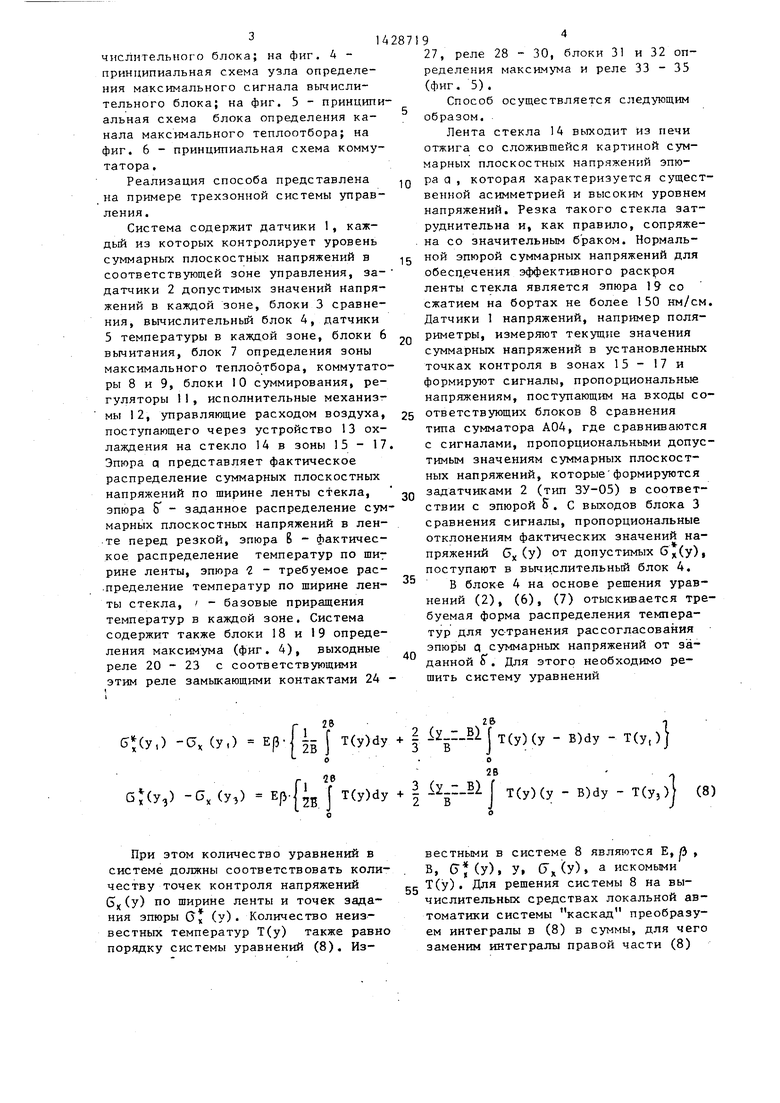

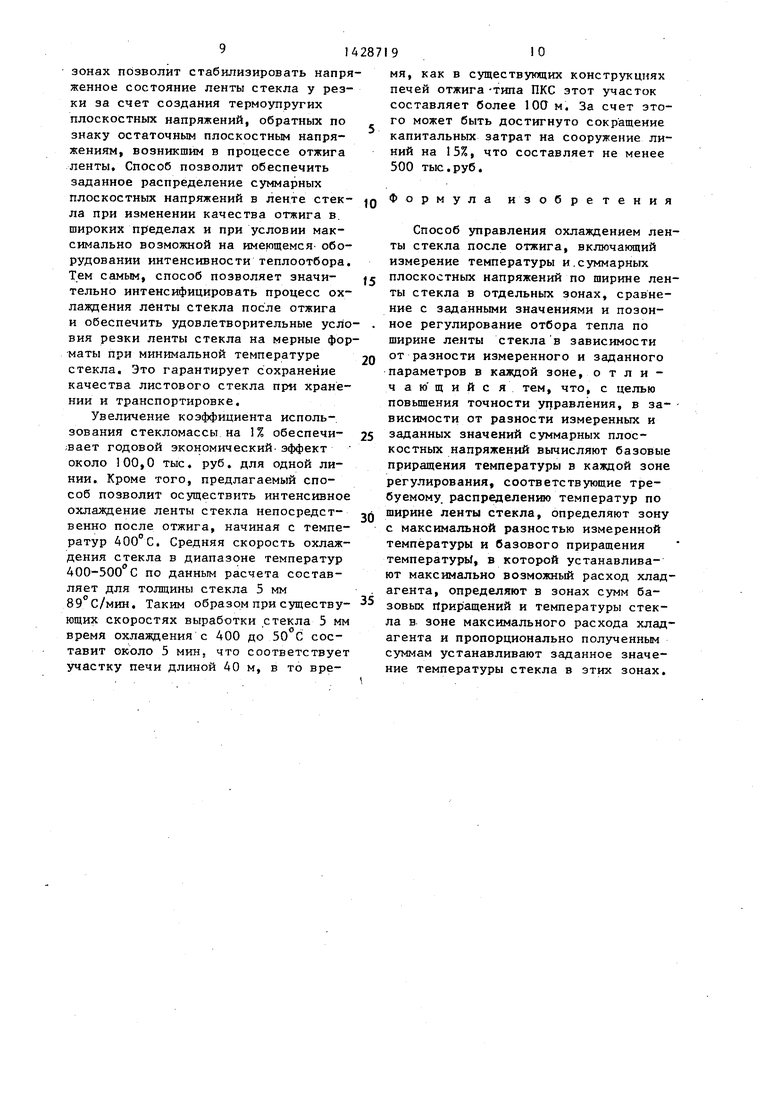

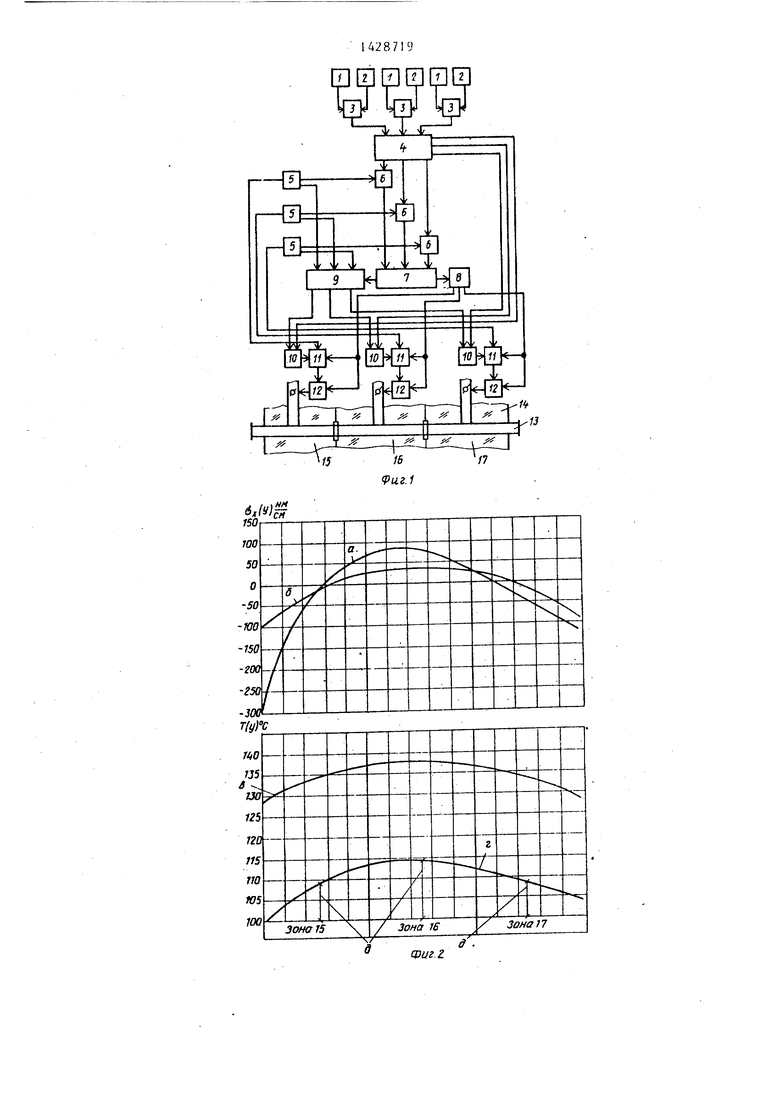

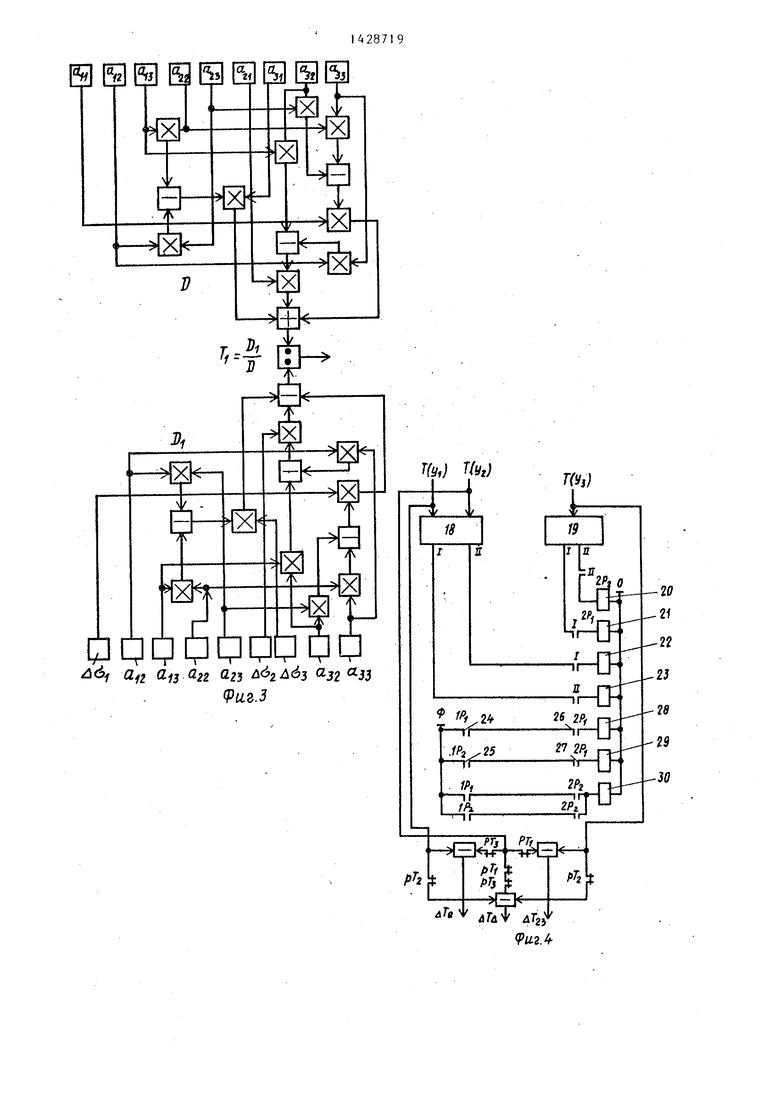

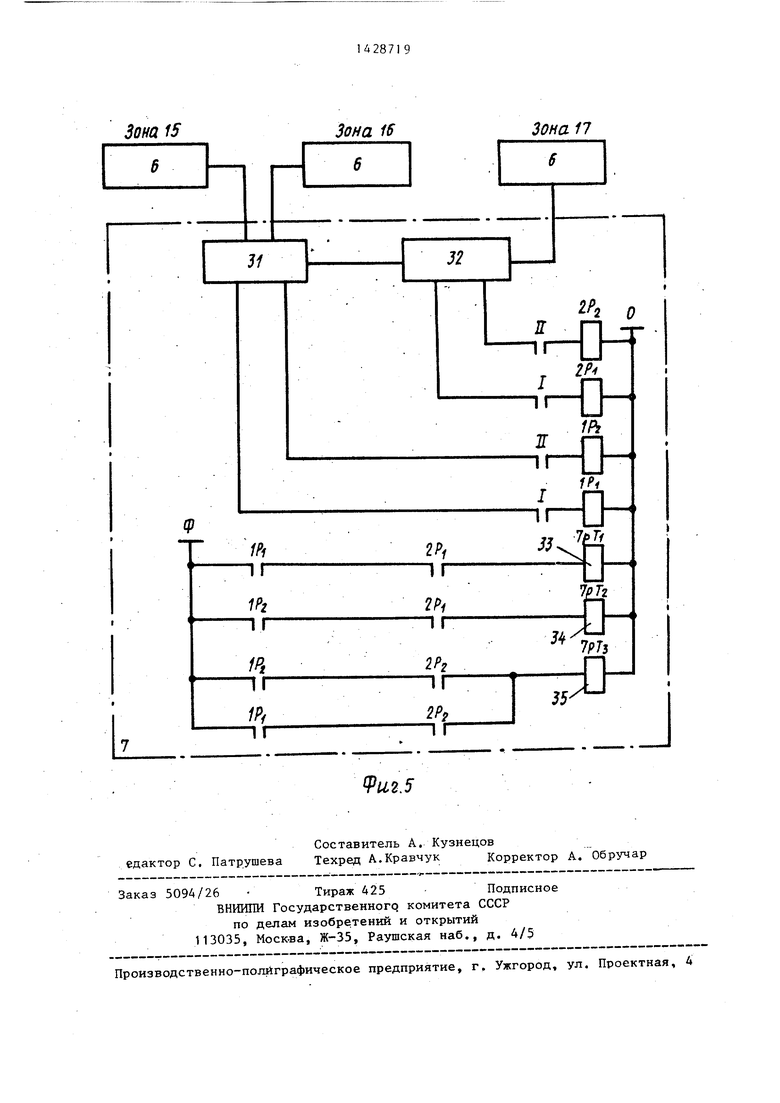

охлаждения теплоотбор. IНа фиг. 1 изображена функциональная схема системы управления на базе средств локальной автоматики, реализующей способ; на фиг. 2 - эпюры распределения темп ератур и плоскостных напряжений по ширине ленты стекла; на ф.иг, 3 - структурная схема

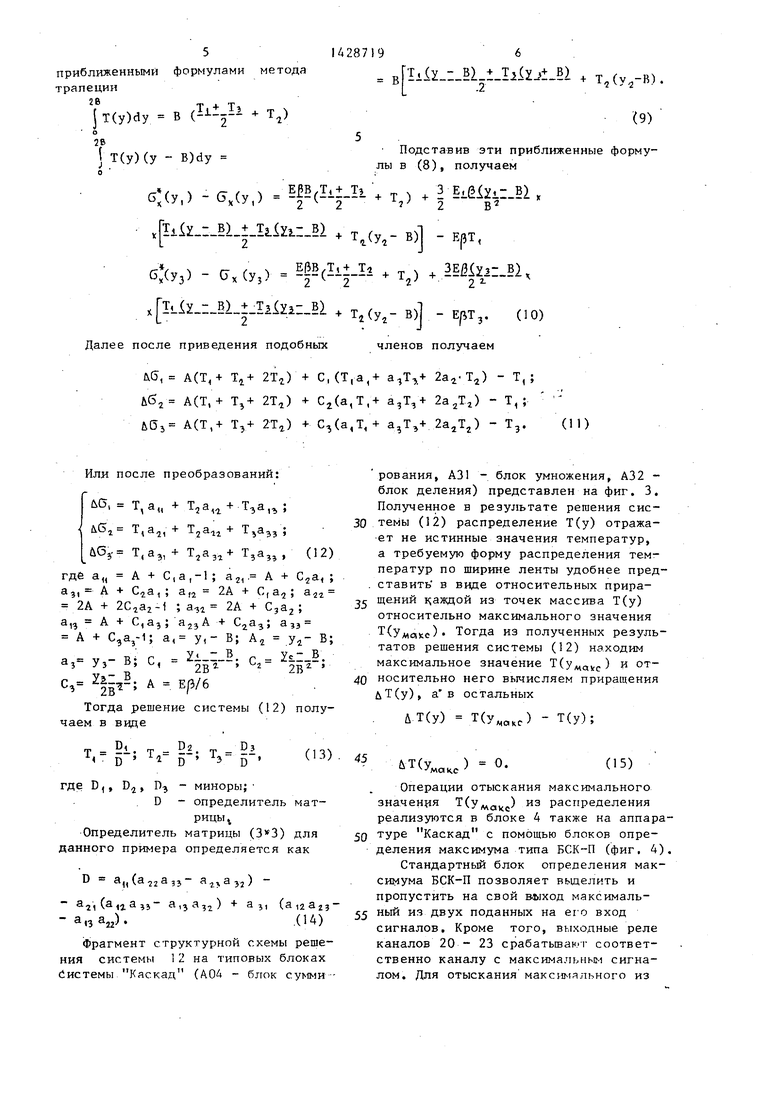

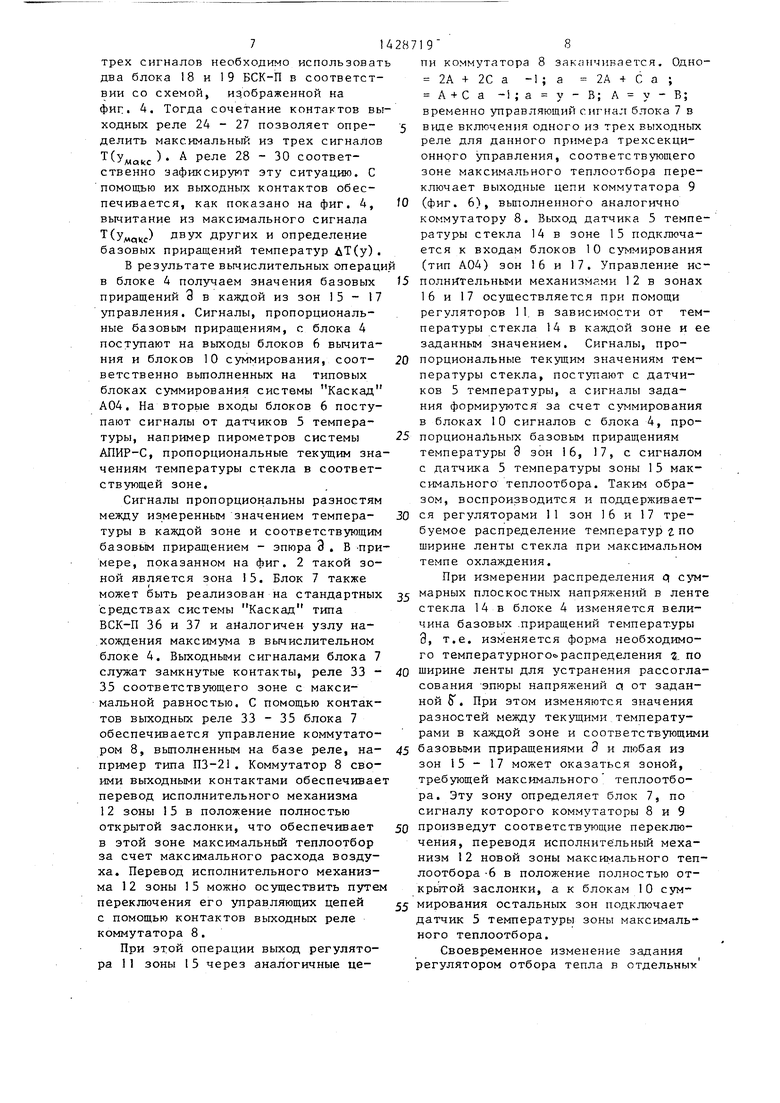

числительного блока; на фиг. 4 - принципиальная схема узла определения максимального сигнала вычислительного блока; на фиг. 5 - принципиальная схема блока определения канала максимального теплоотбора; на фиг. 6 - принципиальная схема коммутатора.

Реализация способа представлена на примере трехзонной системы управления.

Система содержит датчики 1, каждый из которых контролирует уровень суммарных плоскостных напряжений в соответствующей зоне управления, за- датчики 2 допустимых значений напряжений в каждой зоне, блоки 3 сравнения, вычислительный блок 4, датчики 5 температуры в каждой зоне, блоки 6 вычитания, блок 7 определения зоны максимального теплоотбора, коммутаторы 8 и 9, блоки 10 суммирования, регуляторы 11, исполнительные механизмы 12, управляющие расходом воздуха, поступающего через устройство 13 охлаждения на стекло 14 в зоны 15 - 17 Эпюра q представляет фактическое распределение суммарных плоскостных напряжений по ширине ленты стекла, эпюра 5 - заданное распределение суммарных плоскостных напряжений в ленте перед резкой, эпюра В - фактическое распределение температур по шит рине ленты, эпюра 1 - требуемое рас- пределение температур по ширине лен- ты стекла, / - базовые приращения температур в каждой зоне. Система содержит также блоки 18 и 19 определения максимума (фиг. 4), выходные реле 20-23 с соответствующими этим реле замыкающими контактами 24

27, реле 28 - 30, блоки 31 и 32 определения максимума и реле 33 - 35 (фиг. 5).

Способ осуществляется следующим образом.

Лента стекла 14 выходит из печи отжига со сложившейся картиной суммарных плоскостных напряжений эпюра а , которая характеризуется существенной асимметрией и выcoки уровнем напряжений. Резка такого стекла затруднительна и, как правило, сопряжена со значительным браком. Нормальной эпюрой суммарных напряжений для обеспечения эффективного раскроя ленты стекла является эпюра 19 со сжатием на бортах не более 150 нм/см Датчики 1 напряжений, например поляриметры, измеряют текущие значения суммарных напряжений в установленных точках контроля в зонах 15 - 17 и формируют сигналы, пропорциональные напряжениям, поступающим на входы соответствующих блоков 8 сравнения типа сумматора А04, где сравниваются с сигналами, пропорциональными допустимым значениям суммарных плоскостных напряжений, которые формируются задатчиками 2 (тип ЗУ-05) в соответствии с эпюрой 5. С выходов блока 3 сравнения сигналы, пропорциональные отклонениям фактических значений напряжений Gy(у) от допустимых G(y), поступают в вычислительный блок 4.

В блоке 4 на основе решения уравнений (2), (6), (7) отыскивается требуемая форма распределения температур для устранения рассогласования эпюры q суммарных напряжений от заданной S. Для этого необходимо решить систему уравнений

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления охлаждением ленты стекла после отжига | 1985 |

|

SU1330088A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС В ПРОЦЕССЕ ПРОКАТКИ | 2002 |

|

RU2211102C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПЛОСКОСТНОСТИ ЛЕНТ | 2003 |

|

RU2302307C2 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОГО ОРЕБРЕНИЯ | 1998 |

|

RU2133180C1 |

| Способ управления резкой листового стекла | 1977 |

|

SU685638A1 |

| Устройство для поперечной резки листового стекла | 1976 |

|

SU610806A1 |

| СПОСОБ ДИАГНОСТИКИ ИНДУКЦИОННОЙ ПАЙКИ | 1998 |

|

RU2132262C1 |

| СПОСОБ ДИАГНОСТИКИ КОНТАКТНОЙ СВАРКИ | 1998 |

|

RU2133179C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ НЕМЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2015 |

|

RU2602402C1 |

| Способ лазерной обработки неметаллических пластин | 2017 |

|

RU2649238C1 |

Изобретение .относится к стекольной промьшшенности, в частности к способам управления охлаждением ленты стекла, и позволяет повысить точность управления. Для достижения этой цели измеряют температуры и суммарные плоскостные напряжения по ширине ленты стекла в отдельных зонах, сравн1шают с заданными значениями, осуществляют позонное регулирование отбора тепла по ширине ленты стекла в зависимости от разности измеренного и заданного параметров в каждой зоне. В зависимости от разности измеренных и заданных значений суммарных плоскостей напряжений вычисляют базовые приращения температуры в каждой зоне регулирования, соответствующие требуемому распределению температур по ширине ленты стекла. Определяют зону с максимальной разностью между измеренной температурой и базовым приращением температуры, в которой устанавливают максимально возможный расход хладагента. Определяют в зонах суммы базовых приращений и температуры стекла в зоне максимального расхода хладагента и пропорционально полученным суммам устанавливают в заданное значение температуры стекла в этих зонах. 5 ил. i (/)

fzoto-j

g I T(y)dy + I T(y)(y - B)dy -T(y,)j о . 0 26 1

) - УЗ) I T(y)dy + I -V I

оо

При этом количество уравнений в системе должны соответствовать количеству точек контроля напряжений GX(у) по ширине ленты и точек задания эпюры G (у). Количество неизвестных температур Т(у) также равно порядку системы уравнений (8). Известными в системе 8 являются Е,и , . В, 6 (у), У, (Jx УЬ искомыми 55 Т(у). Для решения системы 8 на вычислительных средствах локальной автоматики системы каскад преобразуем интегралы в (8) в суммы, для чего заменим интегралы правой части (8)

51Д28719

приближенными формулами метода трапеции

.

Д. Тэ

Подставив эти прибл лы в (8), получаем

j T(y)dy в ( - Т,)

О

2В

1 Т(у)(у - B)dy о

с;(у,) - ,) р(р- т,) . I 1,21,,:.В1 .т.).р(х.1.в) , т,(у,- В) - нрт, б:(уз) - СГ.СУ,) If5(lil-Ii . т,) ..ЗЕМп: в1,

,lLlZ.)-T3lnZ.B) , т, (у,- В) - Е,. (10)

Далее после приведения подобных

Л5, А(Т, + TI+ 2Т) + С, (Т,а,+ a,T,+ 2а,-Т) -Т,; &62 А(Т, + Т,+ 21) + Cj(a,T,+ а,Т,+ 2а2Т2) -Т,; йб5 А(Т,+ Т,+ 2Тг) + С,(а,Т, + а,Т,+ 2а2Т2) - Т,. (Ю

Или после преобразований:

i-j

&G. Т,а„ + Т,,а,,,+ Т,г г Т,а,,, + Т.а,, ; Лб,- Т,а„+ T. Т,а„, (12) где а„ А + С,а,-1; аг, А + , ;

el jl А f2 лСА (.|З.Л) 2 i

2А + 2Cia2-1 ; а,1 2А + а, А + С,аз;а2зА + А + С,а,-1; а, у,- В; А В; „ „ д; п . с .

dj УЗ й,1,221 t 1- 2В

с, fgi-; А Ер/6

Тогда решение системы (12) получаем в виде

т , т - 2, „ Вз ., „ч

5- - 5

где D,, Dj, D, - миноры;

D - определитель матрицы

Определитель матрицы () для данного примера определяется как

D а„(а,2азэ- а.,а„) - a,,(a,ia5}- а,за,.) + а i (а,2агз- -а,за)..(14)

Фрагмент структурной схемы решения системы 12 на типовых блоках Системы Каскад (А04 - блок сумми . вр, ().() , т,(у,-в).

(9)

Подставив эти приближенные формулы в (8), получаем

членов получаем

рования, А31 - блок умножения, А32 - блок деления) представлен на фиг. 3. Полученное в результате решения системы (12) распределение Т(у) отражает не истинные значения температур, а требуемую форму распределения температур по ширине ленты удобнее пред- ставить в виде относительных приращений 1 ;аждой из точек массива Т(у) относительно максимального значения Т(уу,д)-с). Тогда из полученных результатов решения системы (12) находим максимальное значение Т(уд,ду(,) и относительно него вычисляем приращения Т(у), а в остальных

ЛТ(у) Т(у,) - Т(у);

Т(У„,,,) 0.

(15)

Операции отыскания максимального значения T(y) из распределения реализуются в блоке 4 также на аппаратуре Каскад с помощью блоков опрееления максимума типа БСК-П (фиг, 4). Стандартньй блок определения максимума БСК-П позволяет выделить и пропустить на свой выход максимальный из двух поданных на ei O вход

сигналов. Кроме того, выходные реле каналов 20 - 23 срабатьшают соответственно каналу с максимальным сигналом. Для отыскания максимального из

трех сигналов необходимо использовать два блока 18 и 19 БСК-П в соответствии со схемой, изображенной на фиг 1 4. Тогда сочетание контактов выходных реле 24 - 27 позволяет определить максимальный из трех сигналов Т(Уд,д). А реле 28 - 30 соответственно зафиксируют эту ситуацию, С помощью их выходных контактов обеспечивается, как показано на фиг. А, вычитание из максимального сигнала T(.) двух других и определение базовых приращений температур ЛТ{у).

В результате вычислительных операци в блоке 4 получаем значения базовых приращений 9 в каждой из зон 15 - 17 управления. Сигналы, пропорциональные базовым приращениям, с блока 4 поступают на выходы блоков 6 вычитания и блоков 10 суммирования, соответственно выполненных на типовых блоках суммирования системы Каскад А04. На вторые входы блоков 6 поступают сигналы от датчиков 5 температуры, например пирометров системы АПИР-С, пропорциональные текущим значениям температуры стекла в соответствующей зоне.

Сигналы пропорциональны разностям между измеренным значением температуры в каждой зоне и соответствующим базовым приращением - эпюра 9. В -примере, показанном на фиг, 2 такой зоной является зона 15. Блок 7 также

может быть реализован на стандартных 35 марных плоскостных напряжений в ленте средствах системы Каскад типа стекла 14 в блоке 4 изменяется вели- ВСК-П 36 и 37 и аналогичен узлу на- чина базовых .приращений температуры

8, т,е, изменяется форма необходимохождения максимума в вычислительном блоке 4, Выходными сигналами блока 7

го температурного, распределения по

служат замкнутые контакты, реле 33 - 40 ширине ленты для устранения рассогла35 соответствующего зоне с максимальной разностью. С помощью контактов выходных реле 33 - 35 блока 7 обеспечивается управление коммутатосования эпюры напряжении а от заданной S , При этом изменяются значения разностей между текущими температурами в каждой зоне и соответствующим

ром 8, выполненным на базе реле, на- 45 базовыми приращениями 3 и любая из пример типа ПЗ-21, Коммутатор 8 сво- зон 15 - 17 может оказаться зоной, ими выходными контактами обеспечивает требующей максимального теплоотбоперевод исполнительного механизма 12 зоны 15 в положение полностью открытой заслонки, что обеспечивает в этой зоне максимальный теплоотбор за счет максимального расхода воздуха. Перевод исполнительного механизма 12 зоны I5 можно осуществить путе переключения его управляющих цепей с помощью контактов выходных реле коммутатора 8,

При этой операции выход регулятора 11 зоны 15 через аналогичные цепи коммутатора В заканчивается. Одно- 2А + 2С а -1; а 2А + С а ; А + Са -1;а у-Б;А у-В; временно управляющий сигнал блока 7 в

включения одного из трех выходных реле для данного примера трехсекци- онного управления, соответствующего зоне максимального теплоотбора переключает выходные цепи коммутатора 9

(фиг, 6), выполненного аналогично

коммутатору 8, Выход датчика 5 температуры стекла 14 в зоне 15 подключается к входам блоков 10 суммирования (тип А04) зон 16 и 17, Управление исполнктельными механизмами 12 в зонах 16 и 17 осуществляется при помощи регуляторов 1 1, в зависимости от температуры стекла 14 в каждой зоне и ее заданным значением. Сигналы, пропорциональные текущим значениям температуры стекла, поступают с датчиков 5 температуры, а сигналы задания формируются за счет суммирования в блоках 10 сигналов с блока 4, пропорционаЛьных базовым приращениям температуры 8 зон 16, 17, с сигналом с датчика 5 температуры зоны 15 максимального теплоотбора. Таким образом, воспроизводится н поддерживается регуляторами 1 зон 16 и 17 требуемое распределение температур 2. по ширине ленты стекла при максимальном темпе охлаждения.

При измерении распределения q сумго температурного, распределения по

сования эпюры напряжении а от заданной S , При этом изменяются значения разностей между текущими температурами в каждой зоне и соответствующими

ра, Эту зону определяет блок 7, по сигналу которого коммутаторы 8 и 9

50 произведут соответствующие переключения, переводя исполнительный механизм I2 новой зоны максимального теплоотбора -6 в положение полностью открытой заслонки, а к блокам 10 сум55 мирования остальных зон подключает датчик 5 температуры зоны максимального теплоотбора.

Своевременное изменение задания регулятором отбора тепла в отдельных

914

зонах позволит стабилизировать напряженное состояние ленты стекла у резки за счет создания термоупругих плоскостных напряжений, обратных по знаку остаточным плоскостным напряжениям, возникшим в процессе отжига ленты. Способ позволит обеспечить заданное распределение суммарных плоскостных напряжений в ленте стек- ла при изменении качества отжига в. широких пределах и при условии максимально возможной на имеющемся- оборудовании интенсивности теплоотбора. Тем самым, способ позволяет значи- тельно интенсифицировать процесс охлаждения ленты стекла после отжига и обеспечить удовлетворительные уело ВИЯ резки ленты стекла на мерные форматы При минимальной температуре стекла. Это гарантирует сохранение качества листового стекла пр« хранении и транспортировке.

Увеличение коэффициента использования стекломассы на 1% обеспечи- ;вает годовой экономический-эффект около 00,0 тыс. руб. для одной линии. Кроме того, предлагаемый способ позволит осуществить интенсивное охлаждение ленты стекла непосредст- венно после отжига, начиная с температур 400°С. Средняя скорость охлаждения стекла в диапазоне температур 400-500 С по данным расчета составляет для толщины стекла 5 мм 89°С/мин. Таким образом при существу- ющих скоростях выработки стекла 5 мм время охлаждения с 400 до 50 С составит около 5 мин, что соответствует участку печи длиной 40 м, в то вре910

мя, как в существуняцих конструкциях печей отжига -типа ПКС этот участок составляет более 10Q м. За счет этого может быть достигнуто сокращение капитальных затрат на сооружение линий на 15%, что составляет не менее 500 тыс.руб.

Формула изобретения

Способ управления охлаждением ленты стекла после отжига, включающий измерение температуры и,суммарных плоскостных напряжений по ширине ленты стекла в отдельных зонах, сравнение с заданными значениями и позон- ное регулирование отбора тепла по ширине ленты стекла в зависимости от разности измеренного и заданного параметров в каждой зоне, о т л и - чающийся тем, что, с целью повьшгения точности управления, в зависимости от разности измеренных и заданных значений суммарных плоскостных напряжений вычисляют базовые приращения температуры в каждой зоне регулирования, соответствующие требуемому, распределению температур по ширине ленты стекла, определяют зону с максимальной разностью измеренной температуры и базового приращения температурь, в которой устанавливают максимально возможный расход хладагента, определяют в зонах сумм базовых Приращений и температуры стекла в зоне максимального расхода хладагента и пропорционально полученным суммам устанавливают заданное значение температуры стекла в этих зонах.

-Т Шрдрррр

I1 J V

4 Of . гз 32 зз

.5

4ГвФ

лТл лТг 9и.гЛ

Зона IS

Зона 16

Зона 17

| Устройство для контроля качества формования стекла | 1983 |

|

SU1131837A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ управления охлаждением ленты стекла после отжига | 1985 |

|

SU1330088A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-10-07—Публикация

1985-09-20—Подача