8.1

9.2

4

ISD

00 00

со

Г2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАПСЮЛЕЙ-ВОСПЛАМЕНИТЕЛЕЙ ТИПА "BOXER" | 2015 |

|

RU2580544C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1986 |

|

SU1342669A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ И ДЕТАЛЬ, ПОЛУЧЕННАЯ УПОМЯНУТЫМ СПОСОБОМ | 2003 |

|

RU2380186C2 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| Устройство для механической обработки деталей преимущественно пустотелых | 1983 |

|

SU1356953A3 |

Изобр.етение относится к области машиностроения и может быть использовано при сборке и настройке комплектов многоместных или одноместных инструментальных блоков при штамповке, литье под давлением и других операциях. Цель - повьппёние точности и надежности центровки и соответственно качества обрабатываемых изделий за счет исключения смещения сменных блоков относительно постоянного. Перед сборкой инсгрументальных блоков на постоянную и сменные ограничительные плиты 8, 9 устанавливают средства 10, 11 ориентации. Средства 10 устанавливают на постоянную ограничительную плиту 8 неподвижно, а средства 11 - на сменные плиты 9 с возможностью перемещения относительно средств 10. Затем осуществляют предварительную центровку плит 8 и 9 путем перемещения средств 11 ориентации до соприкосновения со средствами 10 ориентации. 3 ил. ю л

.f

Изобретение относится к машиностроению и может быть использовано при сборке и настройке комплектов многоместных или одноместных инструментальных блоков при штамповке, литье под давлением и других операциях, а также в автоматических линиях обработки изделий, закрепленных в технологической таре - спутниках, не- пользуемых как в производстве изделий электронной техники, так и в приборостроении, медицинской, электротехнической и других отраслях промьпиленности.

Целью изобретения является повьше- ние точности и надежности центровки И качества обрабатываемых изделий за счет исключения смещения сменных блоков относительно постоянного.

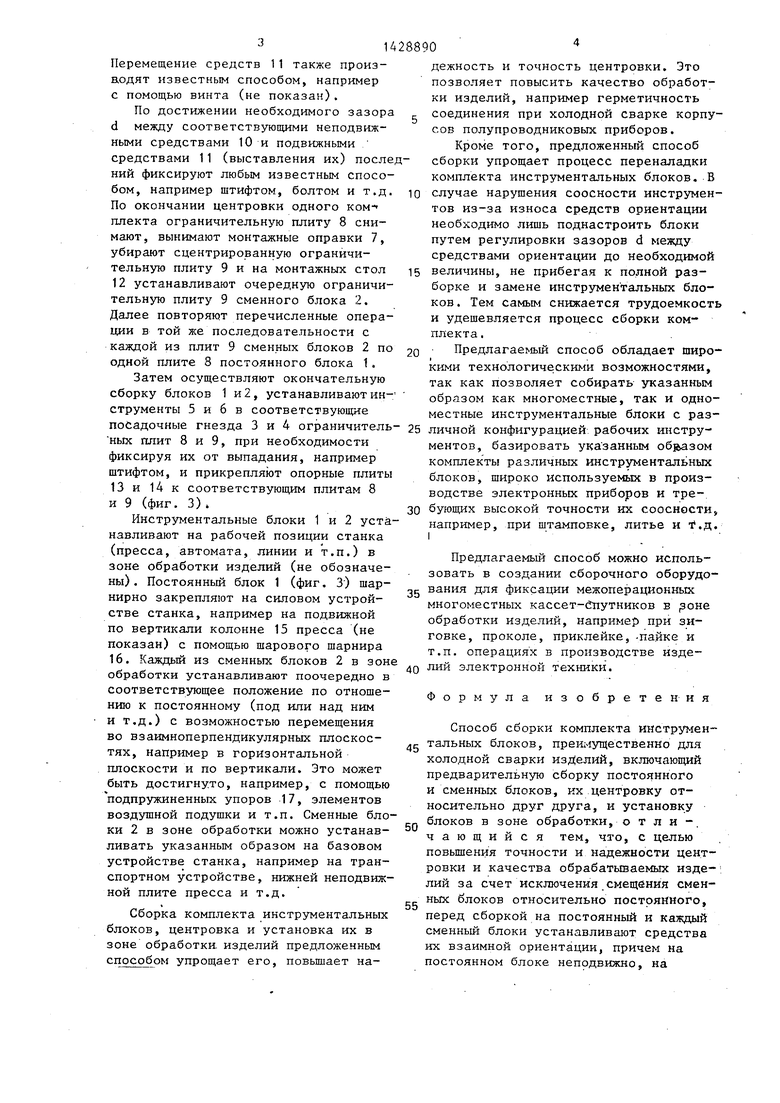

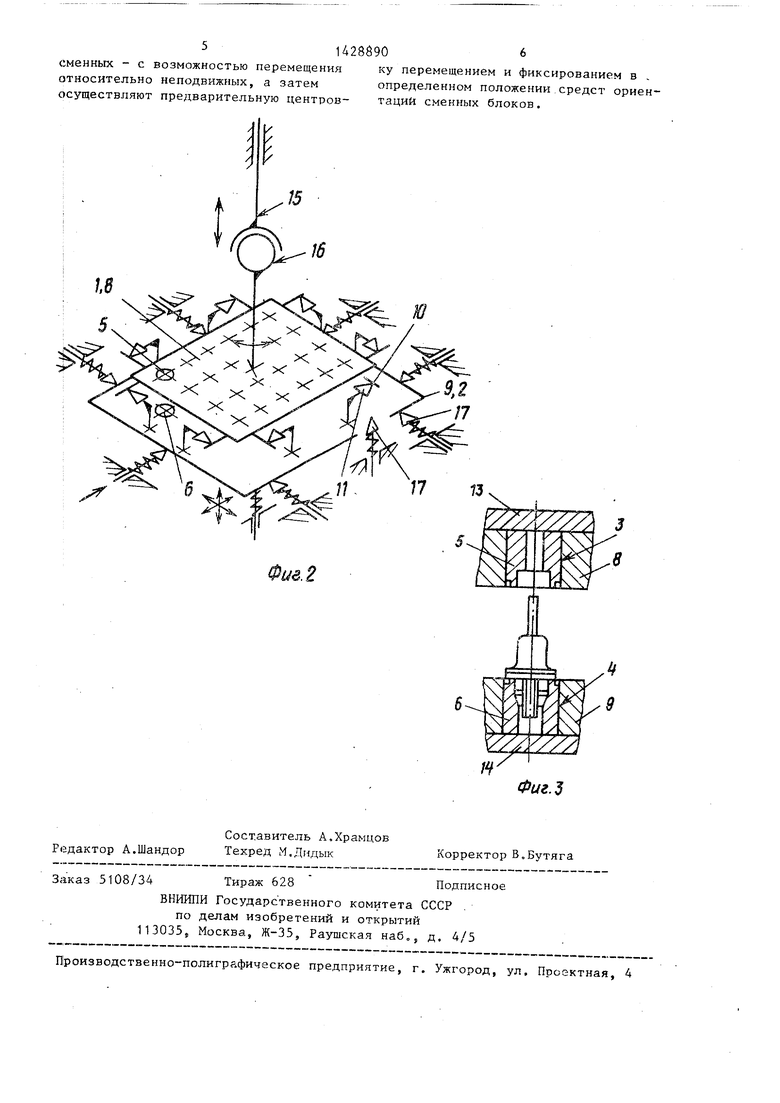

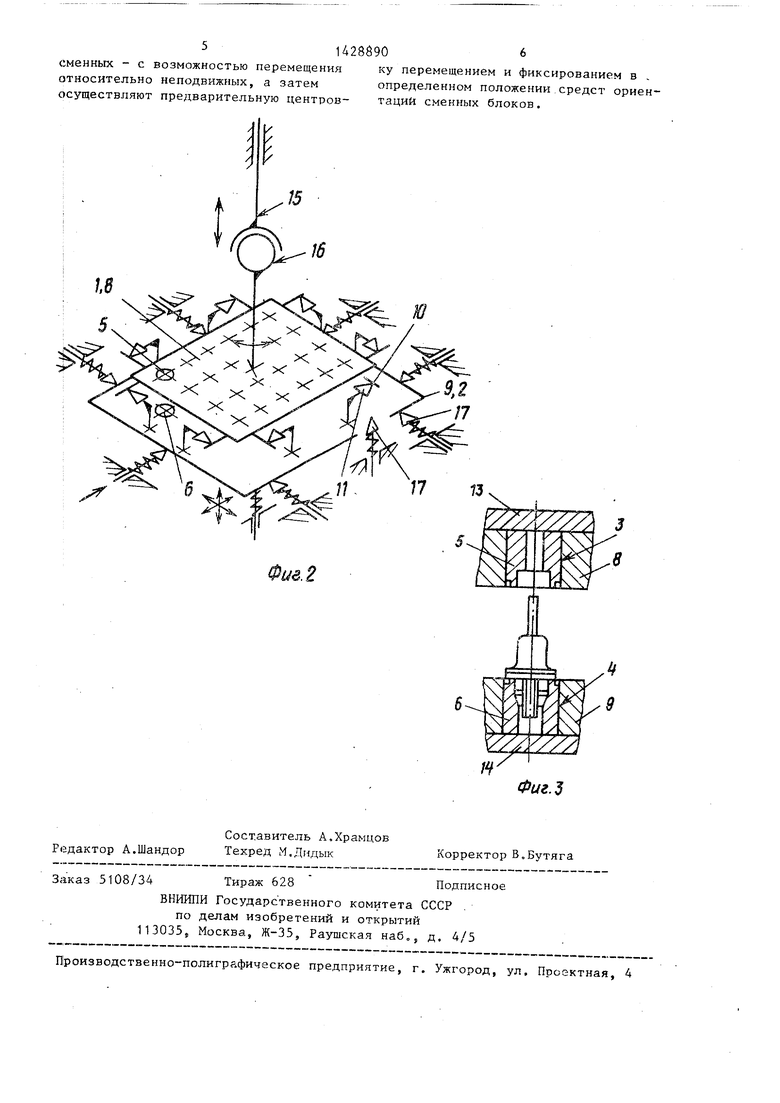

На фиг. 1 изображена схема расположения элементов инструментальных блоков в процессе предварительной сборки и центровки; на фиг. 2 - схема расположения инструментальных блоков в-процессе установки их в зоне обработки изделий; на фиг. 3 - схема расположения инструментов и обрабатываемых изделий после установки инструментальных блоков в зоне обработки.

Способ .осуществляют следующим образом.

Предварительно изготавливают детали для одного постоянного и сменных инструментальных блоков 1 и 2 ком- . плекта (фиг. 1), например, для холодной сварки корпусов полупроводниковых приборов. Количество сменных блоков 2 может быть любым. При этом, совместной .обработкой известным способом в держателях инструментов (не обозначены) растачивают посадочные гнезда 3 и 4, например, соотвественно для пуансонов 5 и матриц 6 (фиг. 3) и при необходимости технологические отверстия для монтажа оправок 7. В качест ве держателей для инструментов 5 и 6 могут служить ограничительные пли ты 8 и 9 (фиг. 1). Изготавливают по меньшей мере две оправки 7 длиной не менее суммарной толщины гшит 8 и 9 с размерами поперечных сечений, равными- размерам поперечных сечений технологических, отвер-стий с необходШ 1ой точностью. В качестве последних могут служить посадочные гнезда 3 и 4 „ При- чем технологические отверстия или служащие ими посадочные гнезда должны быть расположены в наиболее уда

0

0

5

c

0

ленных друг от друга точках рабочих поверхностей блоков 1 и 2. Точность выполнения посадочных размеров инструментов 5 и 6, гнезд 3 и 4, оправок 7, технологических отверстий определяется необходимой соосностью инструментов, например пуансонов 5 и мате- риц 6.

После изготовления необходимых деталей осудествляют предварительную сборку комплекта инструментальных блоков 1 и 2. Первоначально на ограничительной плите 8 постоянного блока

1жестко закрепляют неподвижные средства 10 opиeнт лp и, а на плите 9 каждого сменного блока 2 - подвижные средства 11 ориентации. Выполнение средств 10 и 11 может быть различным, например могут быть выполнены в виде соотвествующих пар: призм, штырей и призм, роликов и призм, штырей и роликов и ТсД. Количество средств Ю зависит от конфигурации ограничительных плит 8 и 9 (квадратной, прямо-, угольной, круглой и т.д.) и их размеров, Но должно быть не менее трех. Количество соответствующих подвижных средств 11 зависит от конструкции средств 10 ориентации.

После закрепления ловителей производят центровку блоков. На монтажный стол 12 устанавливают ограничительную плиту 9 одного из сменных блоков

2таким образом, чтобы средства 11 ориентации расположились сверху. В посадочные гнезда 4 (или техиологические отверстия)« расположенные указанным образом, плотно вставляют, как минимум, две монтажные оправки 7. Сверху на них насазкквают ограничи-г тельную плиту 8 постоянного блока 1. Расстояние между плитами 8 и 9 должно быть равным расстоянию между ними .при рабочем смыкании инструментов 5 и 6. При этом между средствами 10 и 11 ориентации должны быть зазоры d. Затем осуществляют регулировку зазоров d - настройку сменно1 о блока 2 по постоянному блоку 1 перемещением подвижных средств 11 относительно не- подвилсных,, Для этого поочередно к каждому из неподв1-шных средств 10 блока 1 перемещают соответствующие средства 11 блока 2 вплотную друг к другу или с зазором d необходимой величины. Зазор d определяют любым известным способом, например с помощью мерных прокладок5 фольги и т.п.

Перемещение средств 11 также проиэ- нодят известным способом, например с помощью винта (не показан) .

По достижении необходимого зазора d между соответствующими неподвижными средствами 10 и подвижными / средствами 11 (выставления их) послений фиксируют любым известным способом, например штифтом, болтом и т.д. По окончании центровки одного ком-- штекта ограничительную плиту 8 снимают, вынимают монтажные оправки 7, убирают сцентрированную ограничительную плиту 9 и на монтажных стол 12 устанавливают очередную ограничительную плиту 9 сменного блока 2. Далее повторяют перечисленные операции в той же последовательности с каждой из плит 9 сменных блоков 2 по одной плите 8 постоянного блока 1,

Затем осуществляют окончательную сборку блоков 1 и2, устанавливаютинструменты 5 и 6 в соответствующие

20 Предлагаемый способ обладает широкими технологическими возможностями, так как позволяет собирать указанным образом как многоместные, так и одноместные инструментальные блоки с разпоСадочные гнезда 3 и 4 ограничитель- 25 личной конфигурацией рабочих инструментов, базировать указанным образом комплекты различных инструментальных блоков, широко используемых в производстве электронных приборов и тре- 30 бующих высокой точности их соосности.

ных плит 8 и 9, при необходимости фиксируя их от выпадания, например штифтом, и прикрепляют опорные плиты 13 и 14 к соответствующим плитам 8 и 9 (фиг. 3).

Инструментальные блоки 1 и 2 устанавливают на рабочей позиции станка (пресса, автомата, линии и т.п.) в зоне обработки изделий (не обозначены) . Постоянный блок 1 (фиг. 3) шар- нирно закрепляют на силовом устройстве станка, например на подвижной по вертикали колонне 15 пресса (не показан) с помощью шарового шарнира 16. Каждый из сменных блоков 2 в зоне обработки устанавливают поочередно в соответствующее положение по отношению к постоянному (под или над ним и т.д.) с возможностью перемещения во взаимноперпендикулярных плоскостях, например в горизонтальной плоскости и по вертикали. Это может быть достигнуто, например, с помощью подпружиненных упоров 17, элементов воздушной подушки и т.п. Сменные блоки 2 в зоне обработки можно устанавливать указанным образом на базовом устройстве станка, например на транспортном устройстве, нижней неподвижной плите пресса и т.д.

Сборка комплекта инструментальных блоков, центровка и установка их в зоне обработки, изделий предложенным способом упрощает его, повышает нанапример, при штамповке, литье и т.д. I

Предлагаемый способ можно использовать в создании сборочного оборудо2g вания для фиксации межоперационных многоместных кассет-Спутников в оне обработки изделий, например при зн- говке, проколе, приклейке, -пайке и т.п. операциях в производстве изде40 ЛИЙ электронной техники.

Формула изобретения

Способ сборки комплекта инструмен- с тальных блоков, преимущественно для холодной сварки изделий, включающий предварительную сборку постоянного и сменных блоков, их центровку относительно друг друга, и установку блоков в зоне обработки, о тли-, чающийся тем, что, с целью повьшгения точности и надежности центровки и качества обрабатываемых издеЛИЙ за счет исключения.смещения сменных блоков относительно постоянного, перед сборкой на постоянный и каждый сменный блоки устанавливают средства их взаимной ориентации, причем на постоянном блоке неподвижно, на

50

55

дежность и точность центровки. Это позволяет повысить качество обработки изделий, например герметичность соединения при холодной сварке корпусов полупроводниковых приборов.

Кроме того, предложенный способ сборки упрощает процесс переналадки комплекта инструментальных блоков. В

случае нарушения соосности инструментов из-за износа средств ориентации необходимо лишь поднастроить блоки путем регулировки зазоров d между средствами ориентации до необходимой

величины, не прибегая к полной разборке и замене инструментальных блоков . Тем самым снижается трудоемкость и удешевляется процесс сборки комплекта ,

Предлагаемый способ обладает широкими технологическими возможностями, так как позволяет собирать указанным образом как многоместные, так и одноместные инструментальные блоки с различной конфигурацией рабочих инструментов, базировать указанным образом комплекты различных инструментальных блоков, широко используемых в производстве электронных приборов и тре- бующих высокой точности их соосности.

например, при штамповке, литье и т.д. I

Предлагаемый способ можно использовать в создании сборочного оборудования для фиксации межоперационных многоместных кассет-Спутников в оне обработки изделий, например при зн- говке, проколе, приклейке, -пайке и т.п. операциях в производстве издеЛИЙ электронной техники.

Формула изобретения

Способ сборки комплекта инструмен- тальных блоков, преимущественно для холодной сварки изделий, включающий предварительную сборку постоянного и сменных блоков, их центровку относительно друг друга, и установку блоков в зоне обработки, о тли-, чающийся тем, что, с целью повьшгения точности и надежности центровки и качества обрабатываемых изде ЛИЙ за счет исключения.смещения сменных блоков относительно постоянного, перед сборкой на постоянный и каждый сменный блоки устанавливают средства их взаимной ориентации, причем на постоянном блоке неподвижно, на

относительно неподвижных, а затем осуществляют предварительную центров

определенном положении средст ориентации сменных блоков.

| РЕАГЕНТНАЯ ДОБАВКА ПРЕИМУЩЕСТВЕННО ДЛЯ ПРОИЗВОДСТВА ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО ВАНАДИЕВОГО ШЛАКА | 1991 |

|

RU2067119C1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1988-10-07—Публикация

1986-07-03—Подача