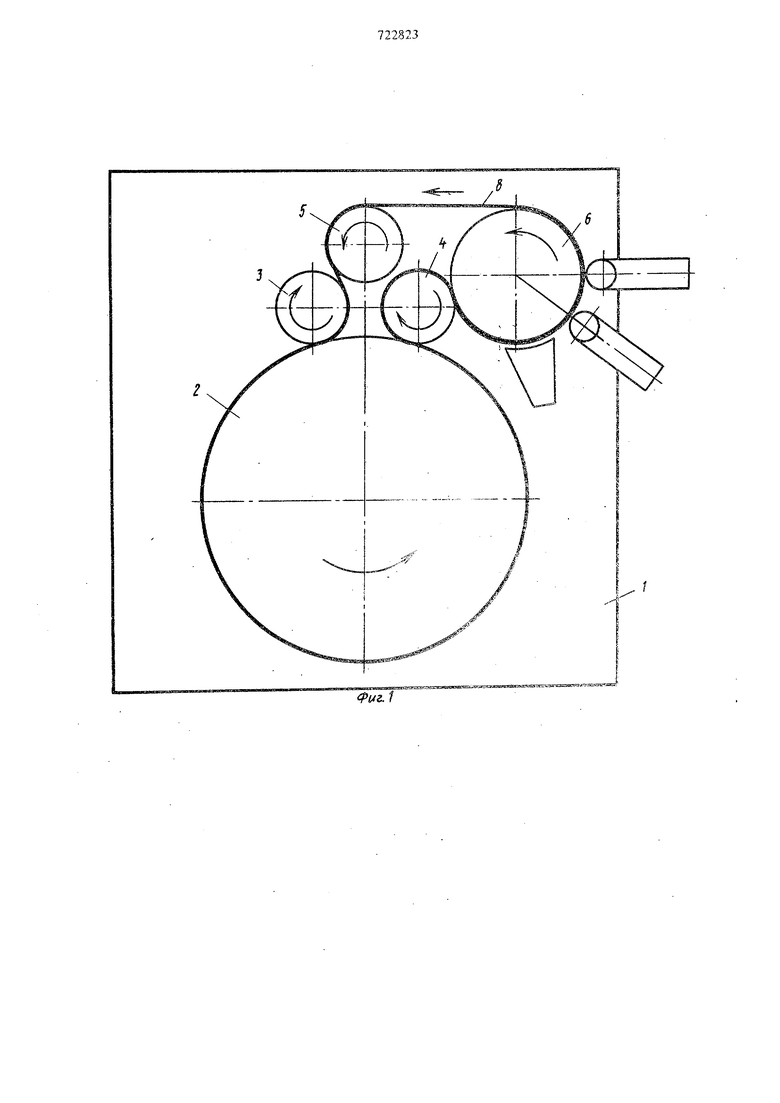

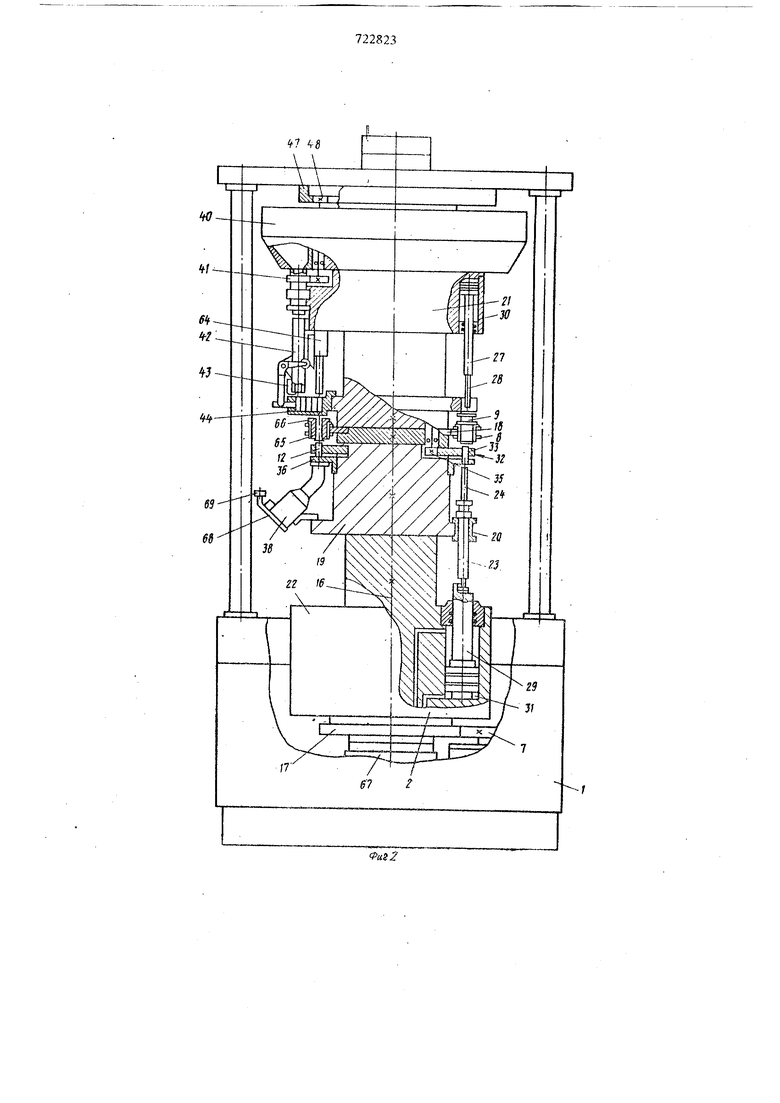

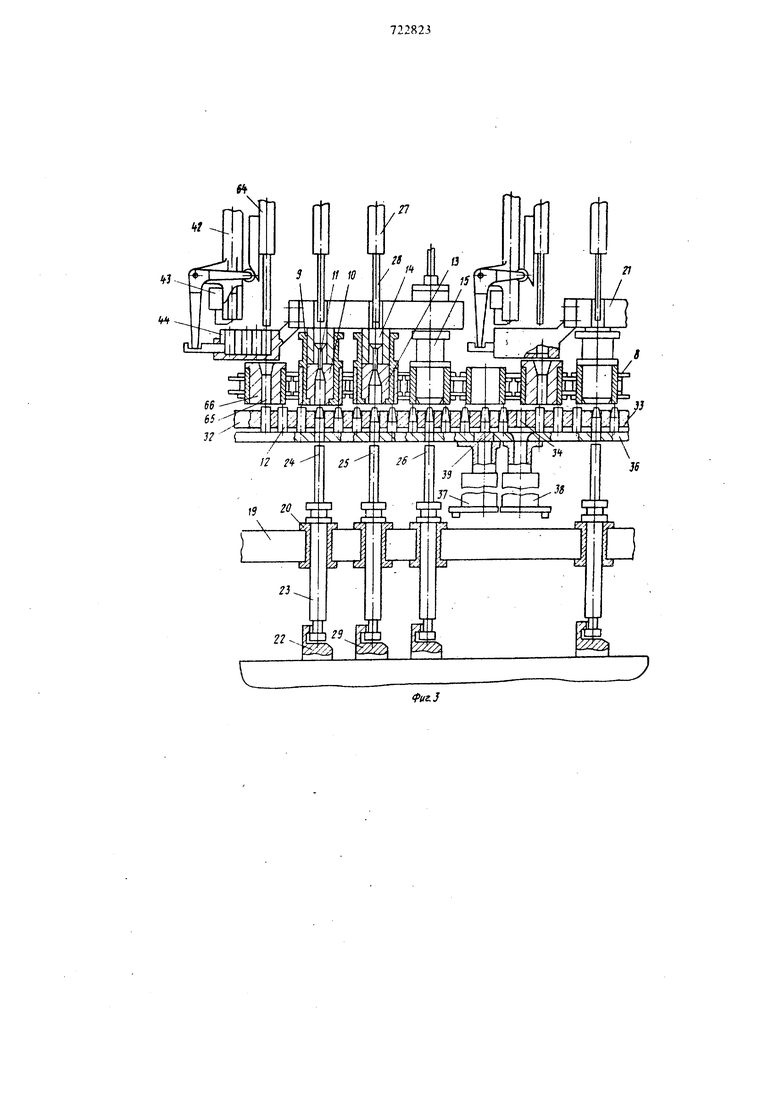

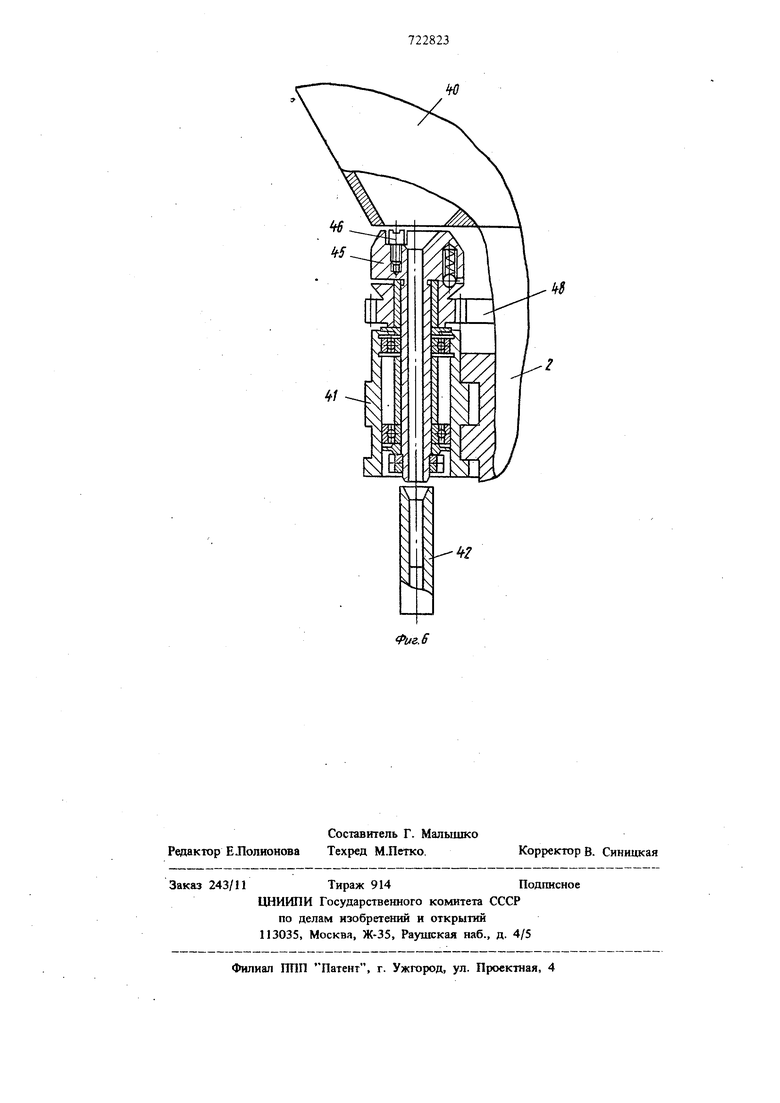

Такое выполнение известных роторно-конвейерных машин приводит к значительному увеличению их размеров, усложнению конструкции и уменьшению их надежности. Целью изобретения является упрощение конструкции, уменьшение габаритов и повыше ние надежности маишны. Это достигается тем, что .технологический ротор имеет устройство поворотно-шагового перемещения обрабатываемых изделий относительно инструментов, установленных в цепном конвейере группами, каждая из которых содержит разные инструменты. Устройство повор ротно-шагового перемещения выполнено из диска с гнездами для изделий, кинематически связанного с приводом технологического ротора. Кроме этого, захваты для инструментов имеют механизмы сброса изношенных инструментов. Эти механизмы выполнены из подпружиненного двуплечего рычага, взаимодейству ющего одним плечом с упором, размещенным в роторе замены инструментов, а другим - с шибером, установленным в захвате и удаляюшлм изношенный инструмент. На фиг. 1 дана принодпиальная схема предлагаемой машины; на фиг. 2 - технологический ротор, продольный разрез; на фиг. 3 взаимное расположение элементов инструментальных комплектов рабочей позищш на дуге огибания технологического ротора цепным кон вейером; на фиг. 4 - ротор автоматической смены инструментов, продольный разрез; на фиг. 5 - положение ползунов ротора автомати ческой смены инструмента в момент удаления изношенного элемента инструментального комплекта из рютора; на фиг. 6 - заборный орган бункерного загрузочного устройства. Машина содержит установленные в станине 1 технологический ротор 2, промежуточные звездочки 3 и 4, натяжную звездочку 5 и ротор 6 для автоматической смены инструментов Роторы и звездочки связаны между собой общим кинематическим приводом 7 для их синхронного вращения и обогнзггы цепным конвейером 8. В шарнирах этого конвейера разме щены державки 9, в которые погрупно в технологической последовательности устанавливаю ся элементы комплектов разнотипных инструментов для выполнения комплекса разнохарак терных операций над одним и тем же обрабатываемым изделием. В данном случае в державках 9 цепного конвейера 8 установлена матрица 10 с упором-выталкивателем 11 для 11редварительной штамповки конуса на обраба тываемом изделии 12, матрица 13 с упоромвыталкивателем 14 для окончательной штамповки конуса на этом изделии и контрольное устройство 15, проверяюшее дгшну готового изделия. Технологический рогор 2 имеет вал 16, на котором жестко посажены приводная шестерня 17, звездочка 18 цепного конвейера S, барабан 19 с расположенными по его окружности втулками 20, а также барабаны 21 и 22. Во втулках 20 помещены держатели 23 нижних элементов инструментальных комплектов, в частности пуансонов 24, 25 и 26, взаимодействующих соответственно с матрицами 10, 13 и контрольным устройством 15. По периерии барабана 21 размещены ползуны 27 со токами 28, а барабана 22 - ползуны 29. Ползуны 27 и 29 на дуге сопряжения цепного конвейера 8 с ротором 2 получают необходимое для обработки изделий 12 возвратно-поступательное движение от поршневых приводов 30 и 31. В средней части ротора 2 расположено устройство 32 поворотно-шагового перемещения обрабатываемых изделий относительно инструментов, установленных в цепном конвейере 8 группами, каждая из которых содержит разные инструменты. Этр устройство в зависимости от конструкции технологического ротора 2 может иметь различное конструктивное исполнение, в частности оно может быть выполнено в виде диска 33 с гнездами 34 для обрабатьшаемых изделий 12, кинематически связанного с приводом 35 технологического ротора 2. Под устрюйством 32 расположена жестко связанная с валом 16 платформа 36, на которой закреплены расположенные по периферии ротора 2 между его рабочими позициями накопители 37 для отбракованных и накопители 38 для годных изделий 12. Над каждым накопителем 37 установлена подвижная заслонка 39, управляемая электромагнитом (не показан) по команде контрольного устройства 15. В верхней части ротора 2 установлено бункерное загрузочное устройство 40. ЗаборHbie органы-41 этого устройства и приданные им трубчатые накопители 42 с механизмами 43 поштучной выдачи обрабатываемых изделий 12, а также питатели 44 расположены по окружности ротора 2 между его рабочими позициями. Констр)гкгивное исполнение заборных органов 41 зависит от вида обрабатываемых изделий. 57 В данном случае каждый такой орган выполнен в виде вращающейся заборной трубки 45 с ворощителем 46 изделий. Вращение трубо 45 обеспечивается неподвижно установленным на станине 1 зубчатым колесом 47 через смете му зубчатых колес 48, расположенных на технологическом роторе 2. Ротор 6 автоматической смены инструментов представляет собой вал 49, на котором посажены приводная шестерня 50, приводная звездочка 51 цепного конвейера 8, а также барабаны 52 и 53. По периферии барабана 52 размещены ползуны 54 со штоком 55, а в барабане 53 размещены ползуны 56. Ползуны 54 и 56 приводятся в возвратно-поступательное движение приводами 57 и 58, например поршневыми. Ползуны 56 оснащены захватами 59. для инструментов. Каждый из этих захватов имеет механизм сброса 60 изнощенных инструментов. Конструктивное исполнение механизма сброса зависит от конструкции рабочего инстру мента, в частности зтот механизм выполнен из подпружиненного двуплечего рычага 61, взаимо- 25 действующего одним плечом с упором 62, раз мещенным в роторе 6 замены инструментов, а другим - с шибером 63, установленным в захвате 59 и удаляющим из .него изношенный инструмент. Машина работает следующим образом. Технологический ротор 2 с барабанами 21 и 22 и ротор 6 вращаются от общего кинема тического привода 7 и приводят в движение бесконечный цепной конвейер 8. Этот конвейер последовательно подает к технологическому ротору 2 находящиеся в нем инструменты. В процессе вращения ротора 2 в его бункерно загрузочном устройстве 40 обрабатываемые изделия 12 под действием постоянного их ворошения вращающейся трубкой 45 западают в нее в ориентированном виде, а затем опускаются в трубчатый накопитель 42. Далее механизм 43 поштучной выдачи отделяет нижнее изделие от общего из количества находящегося в накопителе 42, которое затем специальным устройством (не показано) принудительно перемещается в питатель 44, а последний подает это изделие на линию действия заталкивателя 64. Это заталкиватель в процессе дальнейшего вращения ротора 2 опускается и через направляющее отверстие 65 во втулке 6 вставляет изделие 12 в гнезда 34 диска 33 в устройстве 32 поворолю-щагового перемещения изделий. Затем при вращении ротора 2 ег привод 35 поворачивает устройство 32 на заданный шаг относительно конвейера 8 и благодаря этому на дуге огибания технологического ротора 2 конвейером 8 осуществляется, перемещение обрабатываемых изделий 12 из зон питания в зоны инструментов его рабочих позиций. Ротор 2 продолжает свое вращение, в процессе которого рабочая жидкость через соответствующий паз распределительного устройства 67 поступает из сети питания в рабочую полость поршневого привода 31. Под действием этой жидкости ползун 29 поднимается и перемещает сочлененную с ним державку 23 с пуансоном 24. Последний подхватывает изделие 12 и заталкивает его в матрицу 10, в результате чего совершается первая из заданных технологических операций, предварительная штамповка конуса. После этого пуансон 24 возвращается в исходное положение, а шток 28 поршневым приводом 30 опускается и воздействует на упор-выталкиватель 11, который выталкивает отштампованное изделие 12 из матрицы 10 обратно в гнездо 34 диска 33. Технологический ротор 2 продолжает вращать- ся и цикл повторяется. В результате этого инструменты каждой рабочей позиции проходят последующие технологические операции, в частности окончательную штамповку конуса на изделии 12 и контроль его длины контрольным устройством 15. Если длина готовых изделий 12 равна заданному образцу, то при последующих поворотах диска 33 они через заслонку 39 поступают в накопитель 38, если же длина изделия 12 больше допустимого предела, то по команде контрольного устрюйсгва 15 в запоминающее устройство (не показано) поступает соответствующий командный импульс и заданный момент времени заслонка 39 электромагнитом (не показан) отводится в сторону и отбракованное изделие 12 при очередном повороте диска 33 проваливается в накопитель 37. Затем в зоне выгрузки изделий заслонка 68 накопителя 38 при взаимодействии ее ролика 69 с установленным на станине 1 кулачком (не показан) отрывается и готовые изделия 12 ссыпаются в тару (не показано). Аналогично удаляются из накопителя 37 бракованные изделия. Остальные рабочие позиции на дуге огибания цепного конвейера 8 технологического ротора 2 работают одновременно с описанной налогичным образом. Количество рабочих озиций,одновременно работающих на дуге гибания конвейером 8 ротора 2 и число их

срабатываний па этой дуге выбираются в зависимости от заданной производительности.

После осуществления технологических операций в poTojK 2 1гнструменты в цепном конвейере 8 транспортируются к ротору 6 автоматической смены. В этом роторе в течение времени, пока все инструменты имеют удовлетворительное состояние, ползуны 54 и 56 находятся в крайнем нижнем положении. Таким обрааом все державки 9 с соответствующим элементами инструментальных комплектов последователыю сочленяются с захватами 59 ползунов 56 в начале дуги сопряжения ротора 6 конвейером 8 и расчленяются с ними в конце этой дуги. Если же по какой-либо причине инcTpjTweHT вышел из строя, то по команде конт рольного устройства J5 поршневые приводы 57 и 58 поднимают полз)ты 54 и 56, извлекая тем самым державку 9 с неисправным инструментом из конвейера 8. При этом при движении полззна 56 вверх подпружиненный рычаг 61 взаимодействует с упором 62 и своим длин ным плечом воздействует на шибер 63, KOJOрый сбрасывает изношенный инструмент с захвата 59. После этого в процессе дальнейшего вращения ротора 6 в него подается специальным устройством (не показано), запасной инструмент и ползуны 54 и 56 опу.скаются и помещают его в конвейер 8. Таким образом осу ществляется автоматическая смена инструментов без .остановки работающей машины. Такое выполнение предлагаемой роторноконвейерной машины по сравнению с известны ми роторно-конвейерными машинами значитель но уменьшает ее габариты, упрощает конструк цию и повьтшает надежность.; Формула изобретения 1. Роторно-конвейерная , включающая , по McJiT-.niefi мере, один технолог етески

ротор, огибаемый цепным конвейером с установленными на нем инструментами, привод технологического ротора, ротор замены инструментов в конвейере, имеющий барабан, по окружности которого размещены приводные ползуны, несущие захваты для инструментов, отличающаяся тем, что, с целью упрощения конструкции, уменьщения габаритов и повышения надежности технологический ротор имеет устройство поворотно-шагового перемещения обрабатываемых изделий относительно инструментов, установленных в цепном конвейере группами, каждая из которых содержит разные инструменты. 2.Машина по п. 1, о т л и ч а ю щ ая с я тем, чтхз устройство поворотно-шагового. перемещения выполнено из диска с гнездами для изделий, кинематически связанного с приводом технологического ротора. 3.Машина по пп. 1 и 2, о т л и чающаяся тем, что захваты для инструментов имеют механизмы сброса изношенных инструментов. 4.Машина по пп. 1, 2 и 3, о т л и ч аю щ а я с я тем, что механизм сброса изношенных инструментов выполнен из подпружиненного двуплечего рычага, взаимодействующего ОД1ШМ плечом с упором, размешенным в роторе замены инструментов, а другим -с шибером, установленным в захвате и удаляющим изношенный инструмент. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 393125, кл. В 65 G 29/00, 1971. .2. Кошкин Л. Н. Перспективы развития роторных машин.и линий, М.; 1968, с. 115 (прототип). 6

14E. 4

:./ л г:М,ЬЖч --f-Ji-1 Ш я J/ .( Р 7/57777/Ш tii222Z-i22.

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1977 |

|

SU686808A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

Авторы

Даты

1980-03-25—Публикация

1977-01-18—Подача