(54) РОТОРНО-КОНВЕЙЕРНАЯ МАШИНА

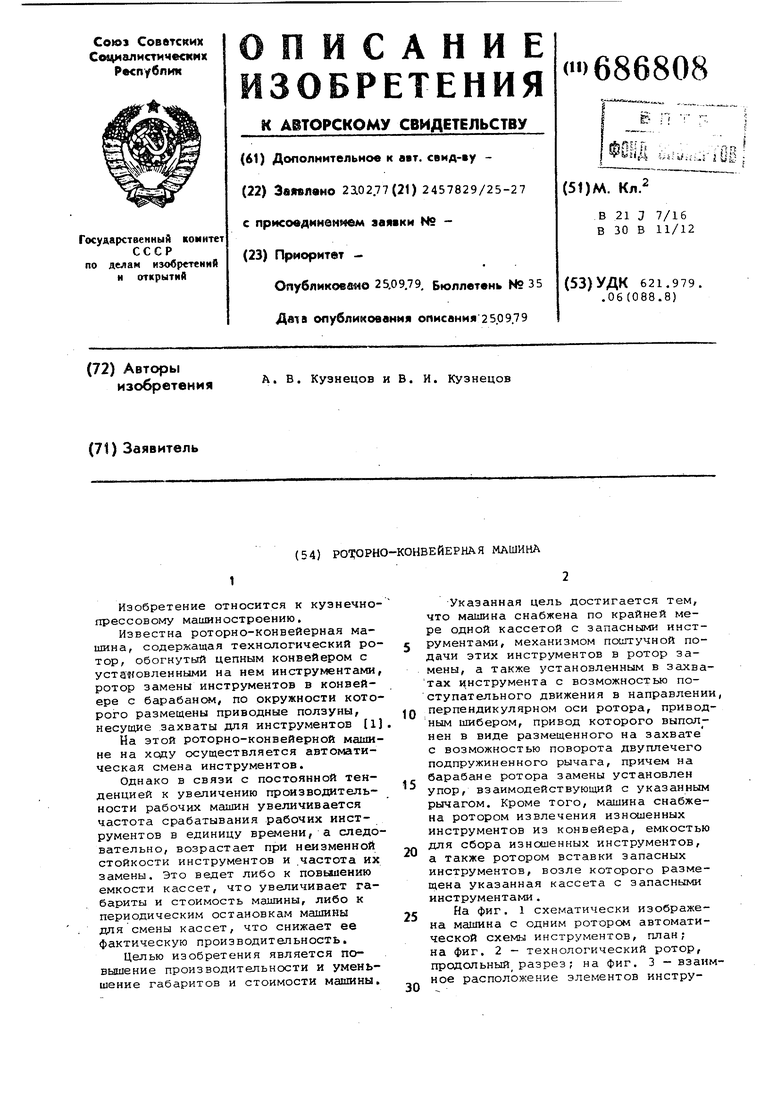

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Роторно-конвейерная машина | 1977 |

|

SU722823A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

Изобретение относится к куэнечнопрессовому машиностроению.

Известна роторно-конвейерная машина, содержащая технологический ротор, обогнутый цепным конвейером с уста {озленными на нем инструментами, ротор замены инструментов в конвейере с барабаном, по окружности которого размещены приводные ползуны, несущие захваты для инструментов (1)

На этой роторно-конвейерной машине на ходу осуществляется автоматическая смена инструментов.

Однако в связи с постоянной тенденцией к увеличению производительности рабочих машин увеличивается частота срабатывания рабочих инструментов в единицу времени, а следовательно, возрастает при неизменной стойкости инструментов и частота их замены. Это ведет либо к повышению емкости кассет, что увеличивает габариты и стоимость машины, либо к периодическим остановкам Мсшшны для смены кассет, что снижает ее фактическую производительность.

Целью изобретения является повышение производительности и уменьшение габаритов и стоимости машины.

Указанная цель достигается тем, что машина снабжена по крайней мере одной кассетой с запасными инструментами, механизмом поштучной подачи этих инструментов в ротор замены, а также установленным в захватах инструмента с возможностью поступательного движения в направлении, перпендикулярном оси ротора, привод0ным шибером, привод которого выполнен в виде размещенного на захвате с возможностью поворота двуплечего подпружиненного рычага, причем на барабане ротора замены установлен

5 упор, взаимодействующий с указанным рыгчагом. Кроме того, машина снабжена ротором извлечения изнеженных инструментов из конвейера, емкостью для сбора изношенных инструментов,

0 а также ротором вставки запасных инструментов, возле которого размещена указанная кассета с запасными инструментами.

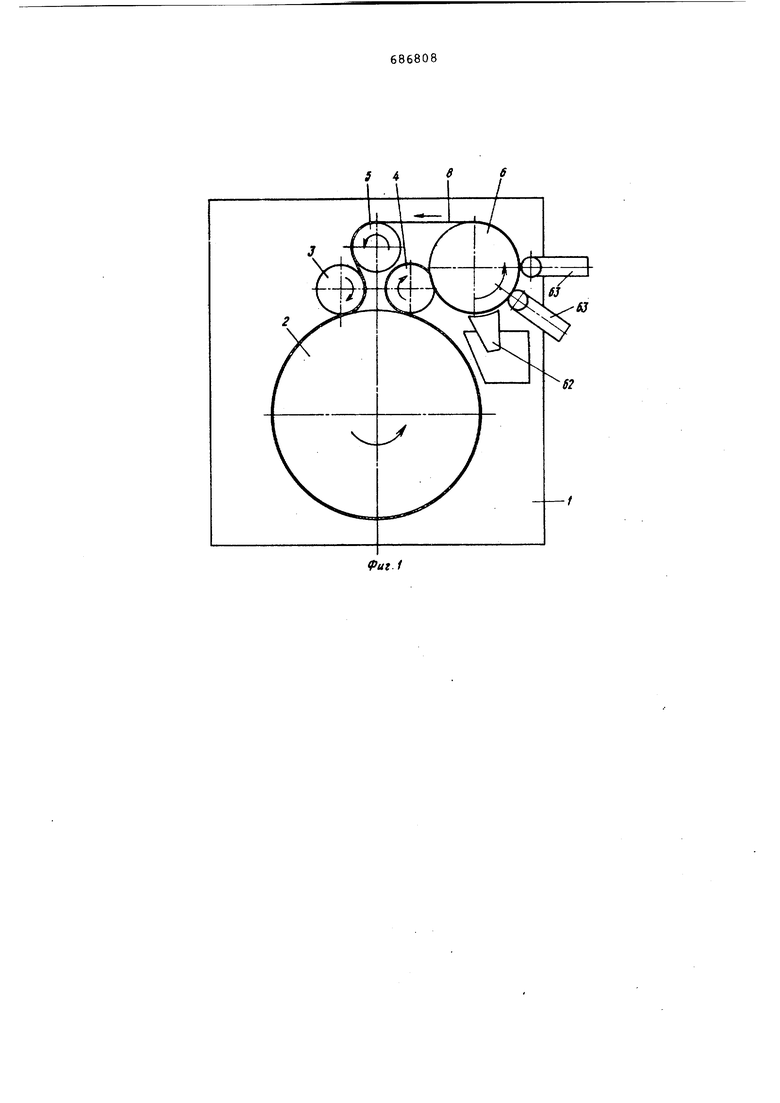

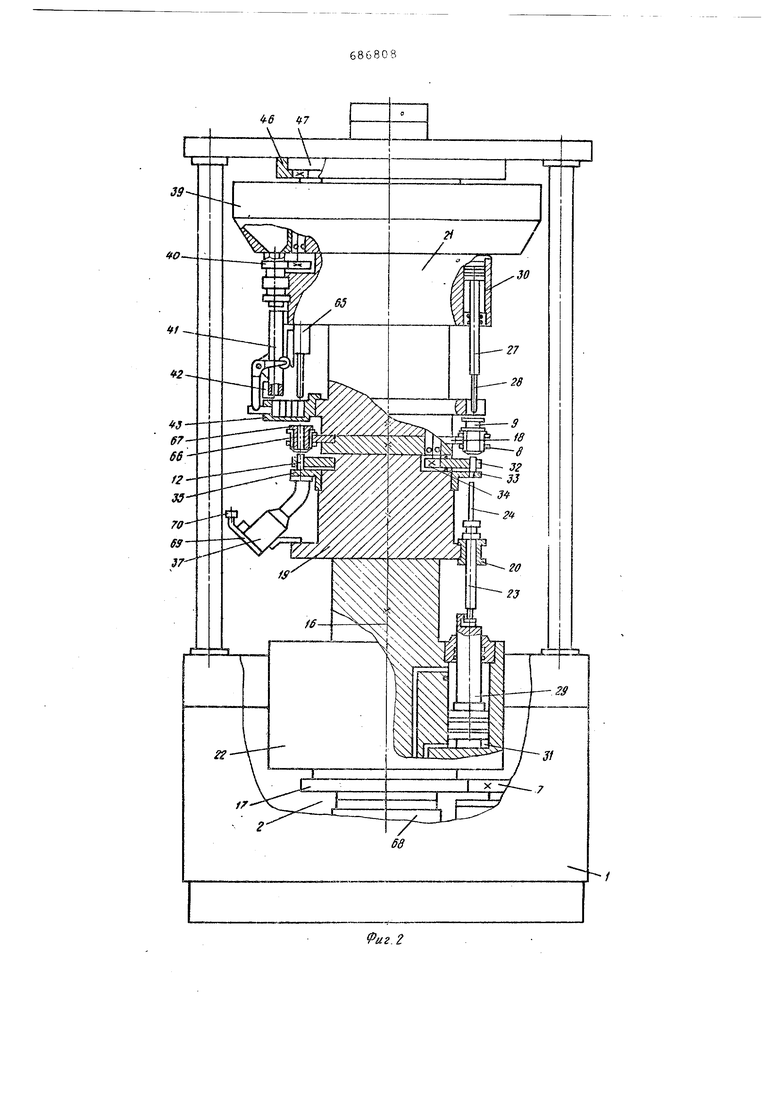

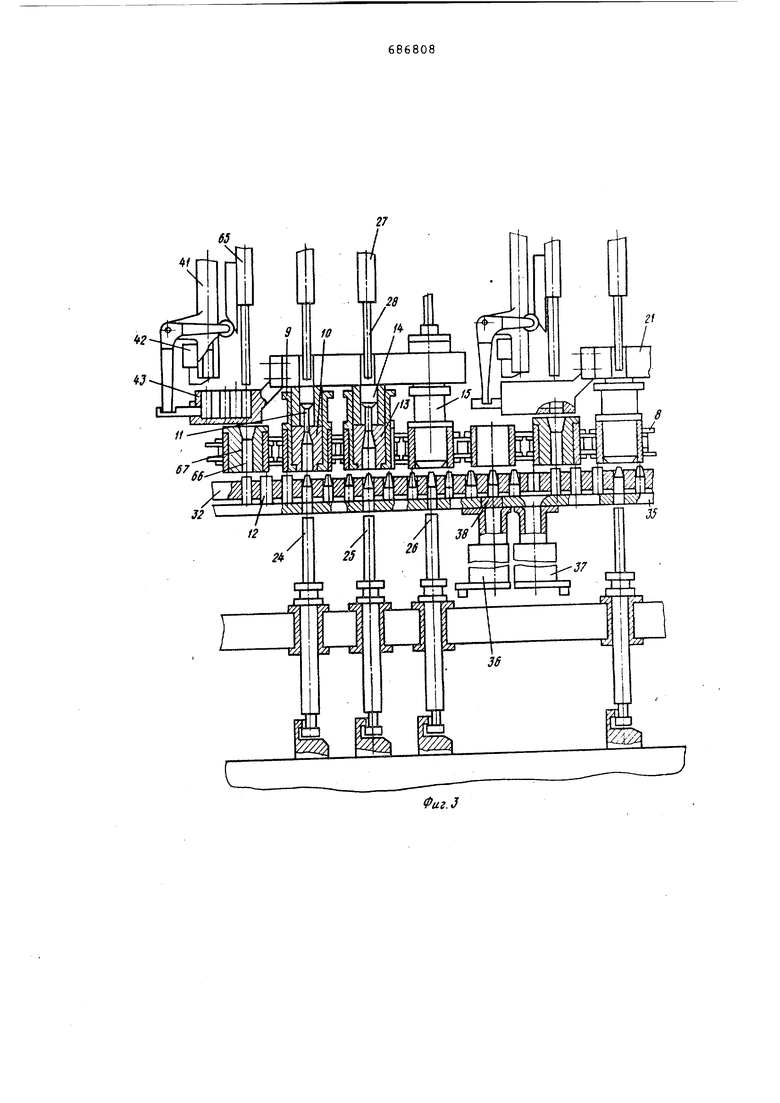

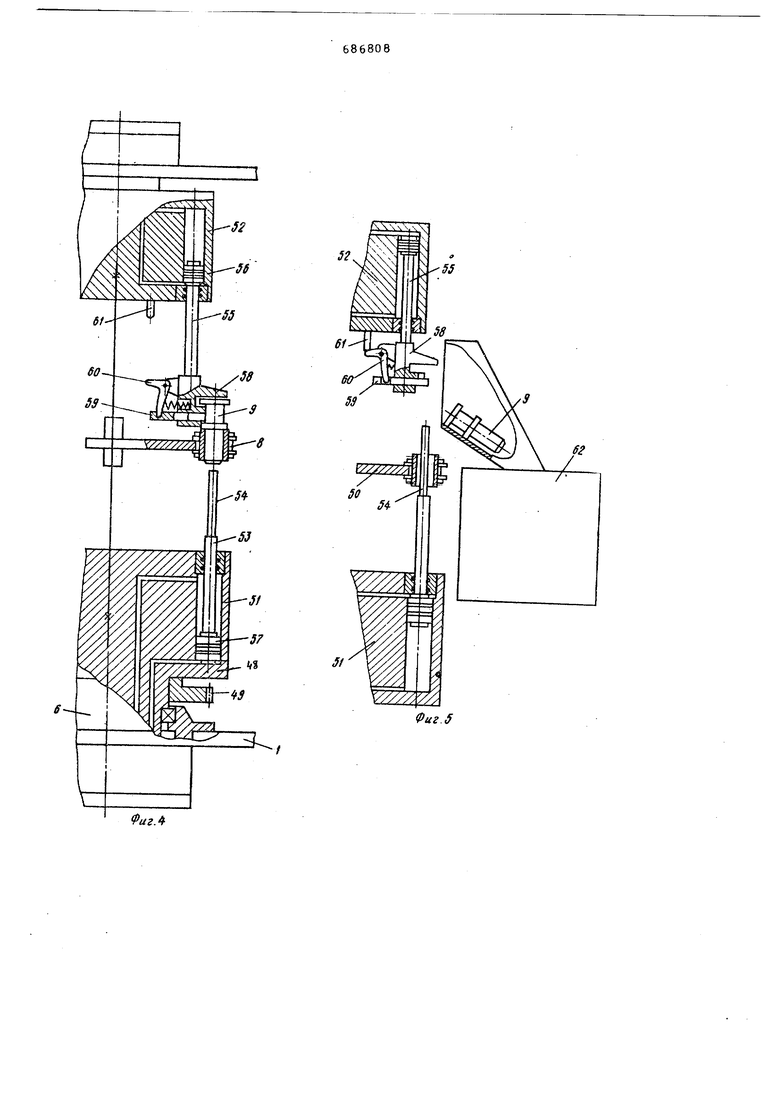

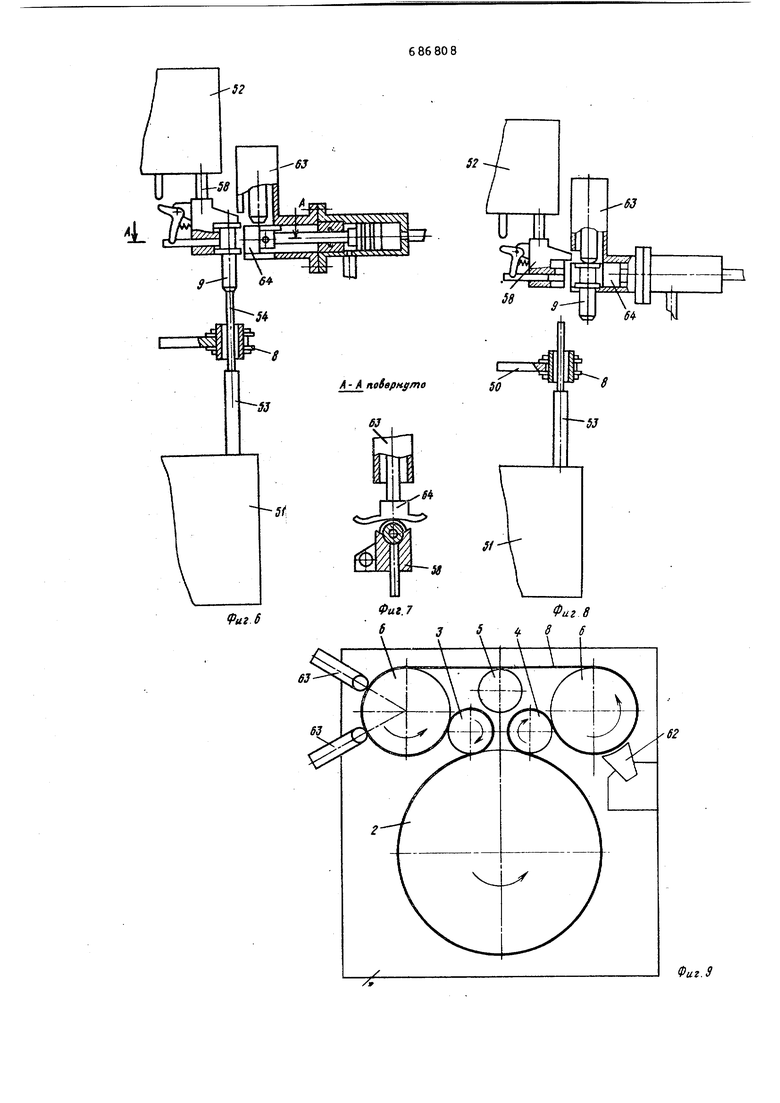

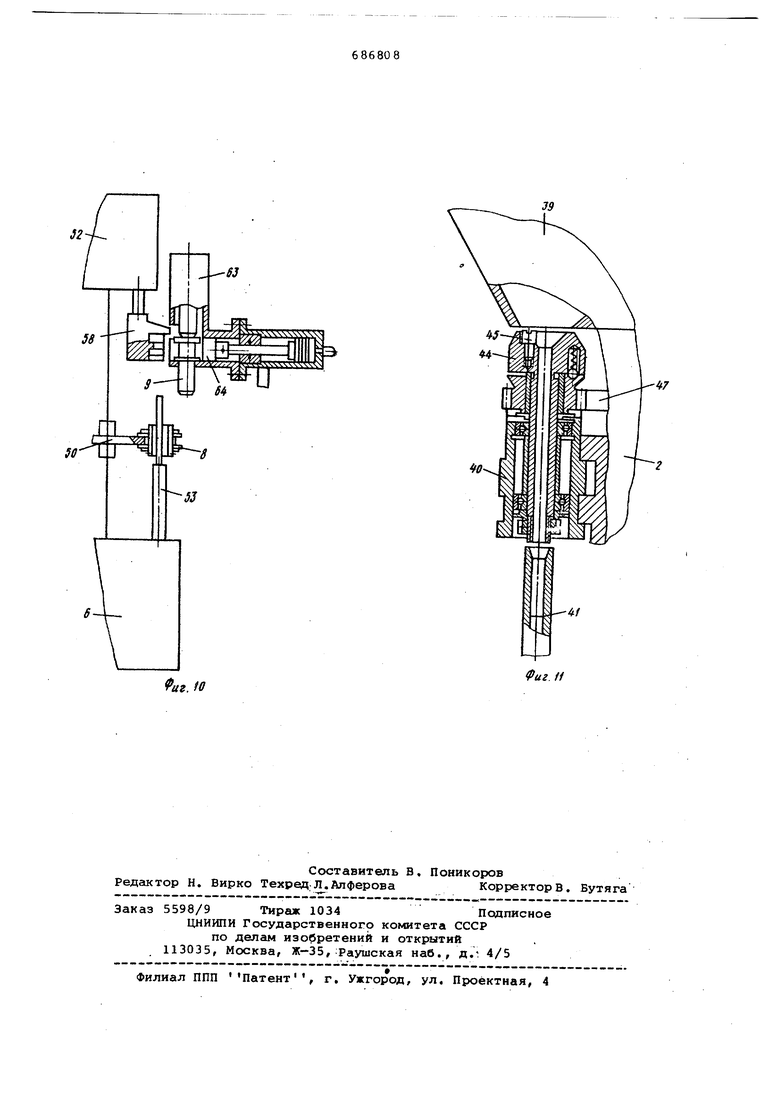

На фиг. 1 схематически изображе5на машина с одним ротором автоматической схемы инструментов, план; на фиг. 2 - технологический ротор, предольный разрез; на фиг. 3 -взаимное расположение элементов инстру0ментальных комплектов рабочей позиции на дуге огибания технологического ротора цепным конвейером, сбор ники для изделий, трубчатые накопители, питатели; на фиг. 4 - ротор автоматической смены инструментов, продольный разрез на фиг.. 5 - положение ползунов ротора автоматичес кой смены инструмента в момент удаления изношенного элемента инструментального комплекта из ротора, ем кость для сбора изношенйых инструме тов; на фиг, 6 - положение псклзунов ротора автоматической смены инструментов после подачи запасного элемента инструментального блока в ротор, кассета с запаснымл инструментами; на фиг. 7 - разрез А-А фиг. б н.а фиг. 8 - положение запасных элементов инструментального комплекта в кассете перед подачей в ротор автоматической смены; на фиг. 9 - при ципиальная схема машины в плане с двумя роторами автоматической смены инструментов, план; на фиг. 10 - ро тор вставки запасных элементов инструмейтального комплекта цепной конвейер, продольный разрез; на фиг 11 - заборный орган бункера загрузочного устройства. Машина содержит установленные в станине 1 технологический ротор 2, промежуточные звездочки 3 и 4, натяжную звездочку 5 и ротор б автоматической смены,инструмента. Роторы и звездочки связаны между собой общим кинематическим приводом 7 для их синхронного вращения и обогнуты бесконечным цепным конвейером 8. В шарнирах этого конвейера размещены державки 9, в которые в технологиче кой последовательности группалш устанавливаются элементы кс плектов разнотипных инструментов. В держав ках 9 цепного конвейера 8 установлены матрица 10 с упором - выталкивателем 11 для предварительной штам повки конуса на обрабатываемом яаде ЛИИ 12, матрица 13 с упором-вытал-. кивателем 14 дпя окончательной штам повки конуса на этом изделии и конт рольное устройство 15, проверяющее длину готового изделия, Технологический ротор 2. имеет ва 16, на котором жестко посажены приводная шестерня 17, звездочка 18 цепного конвейера 8, бефабан 19 с расположенными по его окружности втулкс1ми 20, а также барабаны 21 и 22, Во втулках 20 группами помещены державки 23 для нижних элементов инструментальных комплектов, например пуансонов 24-26, взаймодействую 1ЦИХ соответственно с матрицами 10 и 13 И контрольным устройствам 15. По периферии-барабана 21 раэмещ/екы ползуны 27 со штоками 28, по перифе рии рабана 22 - ползуны 29. Ползуны 27 и 29 на дугеjсопряжения кон вейера 8 с ротором 2 получают необходимое для обработки изделий 12 возвратно-поступательное движение о;г поршневых приводов 30 и 31. В средней части ротора 2 свободно установлен револьверный диск 32 с гнездами 33 для обрабатываемых изделий 12, периодически поворачиваемый на задний шаг относительно ротора механизмом прерывистого движения 34, кинематически связанным с приводом ротора 2. Под револьверным диском 32 расположена жестко связанная с валом 16 платформа 35, на которой закреплены расположенные по периферии ротора 2, между его рабочими позициями, накопители 36 для отбракованных и 37 дпя годных изделий 12. Над каждым накопителем 36 установлена подвижная заслонка 38, управляемая электромагнитом (на чертеже не показан) по команде с контрольного устройства 15. В верхней части ротора 2 установлено бункерное загрузочное устройство 39. Заборные органы 40 этого устройства и трубчатые накопители 41 с механизмами 42 полтучной выдачи обрабатываемлх изделий 12,а также питатели 43 расположены по окружности ротора 2 между его рабочими позициями. Конструктивное исполнение заборных органов 40 зависит от вида обрабатываемых изделий, В данном случае каждый такой орган - лолнен в виде вращающейся заборной трубки 44 с ворошителем 45 изделий. Вращение трубок 44 обеспечивается неподвижно установленным на станине 1 зубчатым колесом 46 через систему зубчатых колес 47, расположенных на рабочем роторе 2. Ротор б автоматической смены инструментов представляет собой вал 48, на котором посажены приводная шестерня 49, приводная звездочка 50 цепного конвейера 8, а также барабаны 51 и 52. По периферии барабана 51размет ены ползуны 53 со штоком 54, а в барабане 52 размещены ползуны 55, Ползуны 53 и 55 приводятся в воэвратно-поступательное движение приводами 56 и 57, например поршневыми. Ползуны 55 снабжены зггхватами 58, сочленяющимися с несущими соответствующие элементы инструментального комплекта державками 9 цепного конвейера 8, на дуге его сопряжения с ротором б. В каждом заисвате 58, перпендикулярно ползуну 55, размещен ибер 59, управляегвлй двуплечим подпружиненным рычагом бО, укрепленным поворотно на захвате, а на барабане 52установлен упор 61, воздействующий на этот рычаг в- момент сброса заменяемого инструмента в установленную на станине 1 емкость 62 для изношенных инструментов. Возле ротора 6 установлена кассета 63 с запасными инструментами, снабженная механизмом 64 поштучной подачи этих инструментов в ротор 6. Число таких кассет соответстиует числу видов заменяемых в конвейере 8 инструментов. В данной мсцлине возле ротора 6 установлено две кассеты 63. В одной из них находятся запасные инструменты, выполняющие операцию предварительной штамповки конуса, а в другой запасные инструменты, выполняющие окончательную штамповку конуса на изделии 12.

В барабане 21 установлен заталкиватель 65, направляющей которого служит отверстие 66, выполненное во втулке 67. На станине размещено распределительны устройство 68, На барабане 19 установлена заслонка 69 накопителя, на которой размещен ролик 70

Машина работает следующим образом

Ротор 2 с барабанами 21 и 22 я ротор 6 вращаются от общего кинематического привода 7 и приводят в движение бесконечный цепной конвейер 8, Этот конвейер последовательно подает к технологическому ротору 2 инструменты. В процессе вращения ротора 2 в его бункерном загрузочном устройстве 39 обрабатываекие изделия 12 ворошатся трубкой 44 и западают в нее, а затем опускаются в трубчатый накопитель 41. Из негомеханизмом 42 поштучной выдачи отделяется нижнее изделие и затем специальным устройством (на чертеже не показано) принудительно перемещается в питатель 43. Последний подает изделие на линию действия заталкивателя 65, который в процессе дальнейшего вращения ротора 2 опускается и через направляющее отверстие 66 во втулке 67 вставляет изделие 12 в гнездо 33 револьверного диска 32. Затем при вращении ротора 2 механизм прерывист ого движения 34 поворачивает револьверный диск 32 на заданный щаг относительно ротора 2. На дуге огибания текнологического ротора 2 цепным конвейером 8 осуществляется перемещение обрабатываемых изделий 12 из зон питания в зоны инструментов рабочих позиций. Ротор 2 продолжает свое вращение, в процессе которого рабочая жидкость через соответствующий паз распределительного устройства 68 поступает из сети питания в рабочую полость поршневого привода 31. Под действием этой жидкости ползун 29 поднимается и перемещает вверх сочлененную с ним дер;жавку 23 с пуансоном 24. Последний подхватывает изделие 12 и заталкивает его в матрицу 10, в результате гего совершается первая из заданных технологическая операция, в данном случае предварительная штамповка конуса. После этого пуансон 24 возвращается в исходное положение, а шток 28 поршневым приводом 30 опускается и воздействует на упор-выталкиватепь 11, который выталкивает отштампованное изделие 12 из матрицы 10 обратно в гнездо 33 револьверного диска 32. Технапогический ротор 2 продолжает вращаться, и цикл повторяется, в результате этого инструменты каждой рабочей позиции производят последующие технологические операции, в данном случае окончательную штамповку конуса на изделии 12 Его длина контролируется.контрольным устройством 15. При этом, если длина готового изделия 12 не выходит за

5 допустимый предел, то при последующих поворотах револьверного диска 32 оно через заслонку 38 поступает в накопитель 37, Если длина чзлелия 12 болыие допустимого преде-па, по

0 команде контрольного устройства 15 в запоминающее устройство (на чертеже не показано) поступает соответствующий командный импульс, В заданный момент времен -; заслонка 38

5 электромагнитом (на чертеже не псказан) отводится в сторону, а отбракованное изделие 12 при очередном повороте револьверного диска 32 пр заливается в накопитепь 36. Затем

0 в зоне эыгрузки изделнй заслонка 69 накопителя 37 при вэаи.модействии ролика 70 с установленнгзи.1 на станине кулачком (на чертеже не показан) открывается и готовые изде.пия 12

5 ссыпаются в тару (ка чертеже не показано) , Аналогично удаляются из накопителя 36 бракованные изделия. Остальные рабочие позиции на дуге огибания цепного конвейера 8 технологического ротора 2 работают одновре0менно с описанной аналогичным образом. При этом количество рабочих позиций, одновременно работающих на дуге огибания цепным конвейером 8 ротора 2f и число их срабатываний

5 на этой дуге выбираются Е зависимости от заданной производительности.

После осуществления технологических операций в роторе 2 инструменты в конвейере 8 транспортируются к ро0тору 6 автоматической смены. В этом роторе, пока все инструменты имеют удовлетворительное состоягже, ползуны 55 и 53 находятся в крайнем нижнем положении. Все державки 9 с со5oтвeтcтвvюIгд5ми элементa к: инструментальных комплектов последовательно сочленяются с захватаьг:- 58 ползунов 55 в нач-але дуги сопряжения ротора 6 автоматической смены с цепным кон0вейером 8 и расчленяются с ними в конце этой дуги. Если ;се по какой- либо причине инструмент ышел из строя, то по команде с коктролького устройства 15 порлн-азыа приводы 56

5 и 57 поднимают ползуны 5) и 53. Державка 9 с неясправнггм элементом инстру1у1ентального комплекта извлекается из конвейера 8, При движении ползуна 55 вверх подпружиненный рычаг 60 взаимодействует с упором 61 и своим длинным плечом воздействует на шибер 59, который, перемещаясь в радиальном направлении, сбрасывает державку 9 с неисправным инструментом с захватов 58 в установленную возле ротора б емкость 62 для сбора изношенмьт инструментов. После этого в (троцессе дальнейшего вращения ротора б в зоне подачи запасных инструментов в этот ротор из Е ассеты 63 механизмом 64 поштучной выдачи в захват 58 подается соответствующий запасной инструмент. Далее штоки ползунов 55 и 53f опускаясь поршневыми приводами 56 и 57, noMaijaiOT этот инструт.зент в конвейер. Таким образом осуществляется автоматическая смена инструментов без остановки работающей , ма.г.г1ины, В том случае, кога инструменты имеют сравнительно большие размеры., целесообразно произволить смену инструментов с помошыо двук роторов автоматической мены (см фиг, 9) , О.цин ротор слуит для извлечения из конвейера 8 инструментов, вьшедших из строя, а другой - для помещения в этот конвейер запасных инструментов,

В этом случае возле одного ротора б устанавливается емкость 62 для сбора изношенньцс инструментовр а возле другого - кассеты 63 с запасными инструментаг. Конструкция дополнительного ротора 6 (см, фиг, 10) анаогична конструкц1-1и ранее описанного и отличается лишь отсутствием стройств для сброса вышедашх из строя пнструментов кз захватов 58« зтоматическая сглека ннструментов в такой машине прои.- кодится, анало гичикн образ ом о Такое выполг-зение и компоновка узлов роторно-конвейерной магиккы позволяет аметь в кассатах незначительное коли ество эапаснызг ннстурментов, причем небольшие

размеры кассет обуславливают уменьшение габаритов и стоиг/юсти машины и обеспечивают возможность производить вставку запасных инструментов в кассеты на ходу машины без ее остановкиf чем повышается ее производительность.

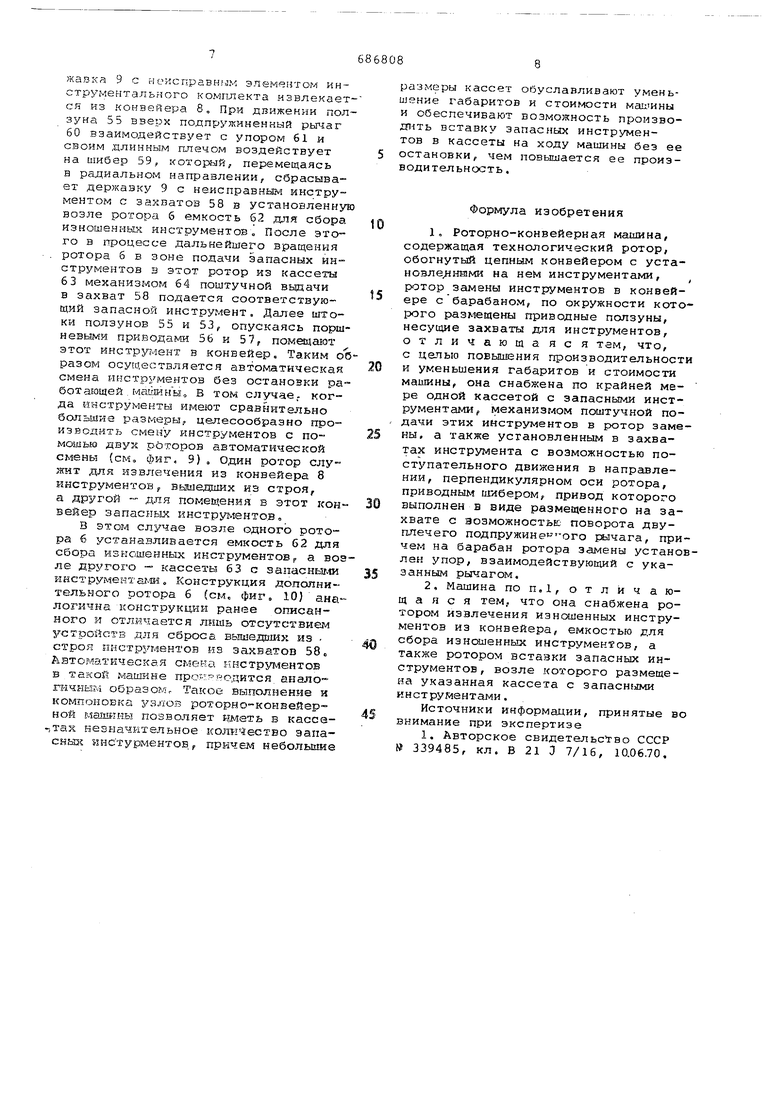

Формула изобретения

1,роторно-конвейерная машина, содержащая технологический ротор, обогнутый цепным конвейером с установле 1шз1ми на нем инструментами, ротор замены инструментов в конвейере сбарабаном, по окружности которого размещены приводные ползуны, несущие захваты для инструментов, отличающаяся там, что,

с целью повышения производительност и уменьшения габаритов и стоимости машины, она снабжена по крайней мере одной кассетой с запасными инструментами, механизмом поштучной подачи этих инструментов в ротор замены, а также установленным в захватах инструмента с возможностью поступательного движения в направлении, перпендикулярном оси ротора, приводным шибером, привод которого выполнен в виде размещенного на захвате с эозможностью поворота двуплечего под пружине -его рычага, причем на барабан ротора замены устанолен упор, взаимодействующий с указанным рычагом.

Источники информации, принятые в внимание при экспертизе

5t

Фиг Л

Фиг.З

иг. fO

Фиг. ff

Авторы

Даты

1979-09-25—Публикация

1977-02-23—Подача