Воздух.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ГАЗА И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2287110C2 |

| ГАЗОВАЯ ГОРЕЛКА | 1998 |

|

RU2143085C1 |

| ТОПКА КОТЛА | 1996 |

|

RU2117865C1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ГАЗОВ | 2000 |

|

RU2179685C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА СЖИГАНИЯ ТОПЛИВА И ГОРЕЛОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2453767C2 |

| Способ конвективной сушки пастообразных материалов и установка для его осуществления | 2023 |

|

RU2821314C2 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

| Комбинированная многотопливная горелка | 1989 |

|

SU1758340A1 |

Изобретение относится к способу сжигания природного газа при тепловой обработке мелкодисперсного материала в барабанной вр аща ющейся печи, Целью изобретения является повьшение производительности вращающейся печи. Газовая горелка 2 установлена с возможностью отклонения продольной оси факела от продольной оси барабана печи 1 в сторону пересыпающегося слоя 5 материала под воздействием пульсирующего потока части газа в количестве 40-90% от общего количества, подаваемого в основной поток, с частотой 175-225 Гц под прямым углом к плоское- ти естественного откоса материала. S Преимуществом печи является интенсификация технологического процесса за счет смещения ядра горения в сторону обрабатываемого материала и пульсирующего движения дымовьсс газов. § 2 ил., 1 табл. (Л

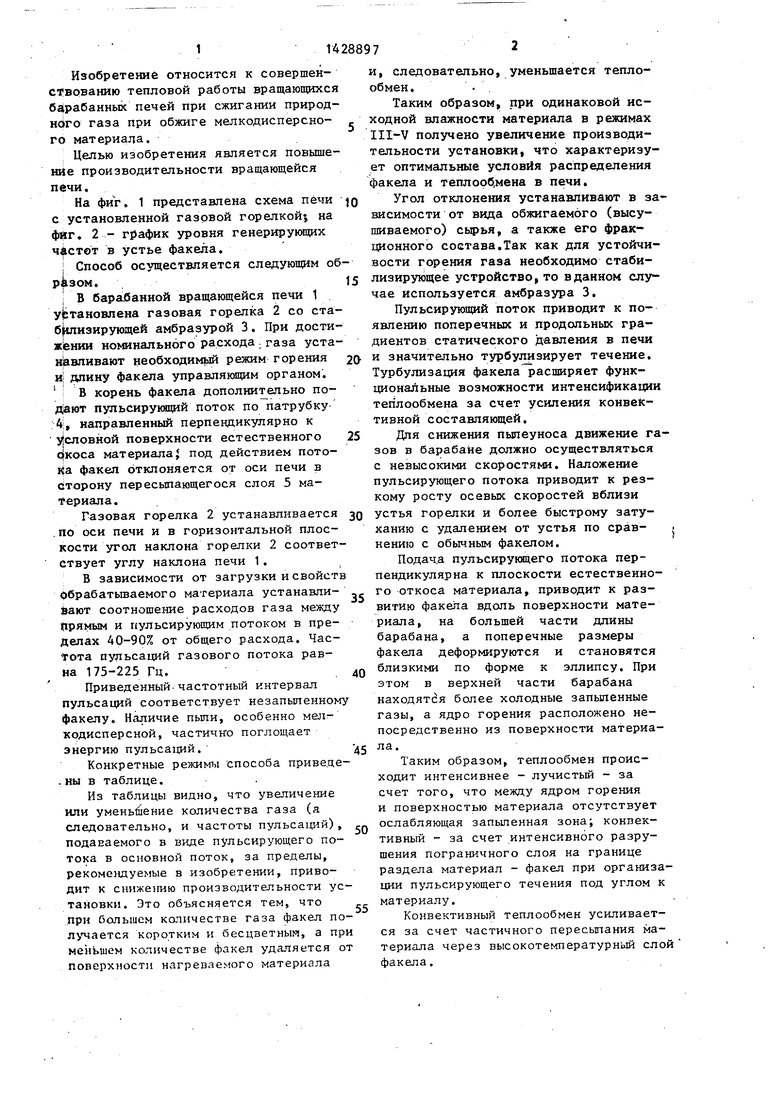

Фиг.1

Изобретение относится к совершенствованию тепловой работы вращающихся барабанных печей при сжигании природного газа при обжиге мелкодисперсно- го материала.

Целью изобретения является повышение производительности вращающейся печи.

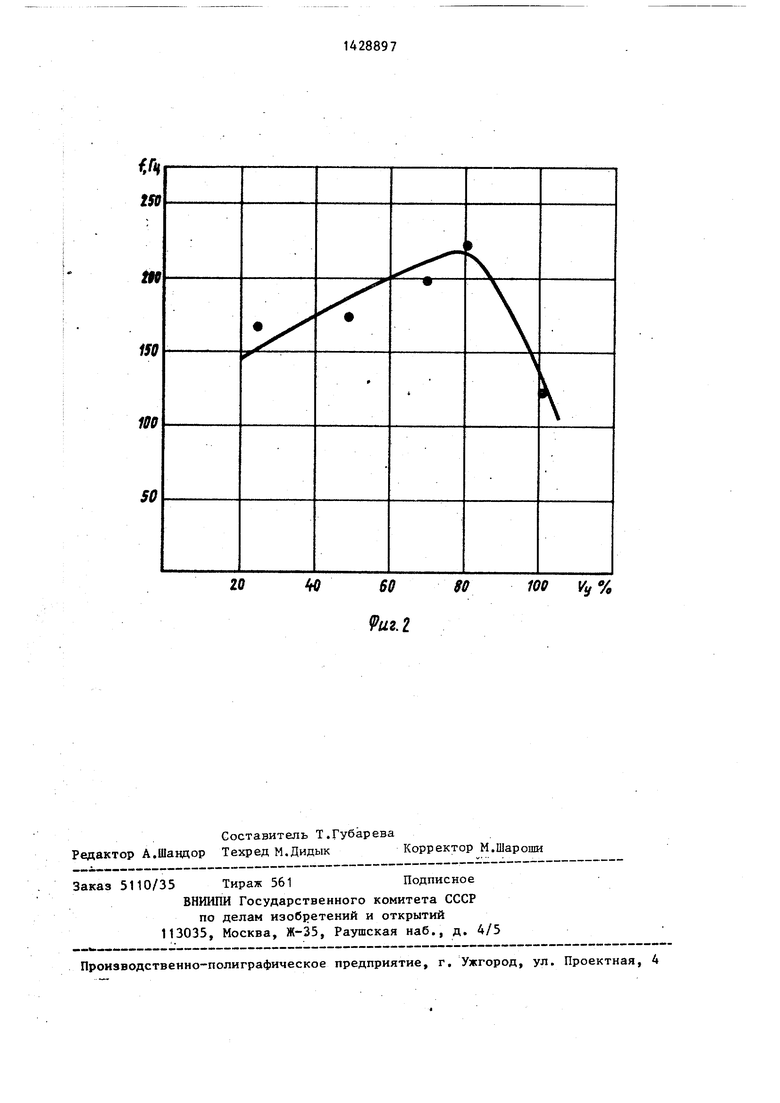

На фиг. 1 представлена схема печи с установленной газовой горелкой| на фиг. 2 - график уровня генерирунвдих частот в устье факела.

j Способ осуществляется следующим об .

( В барабанной вращающейся печи 1 у|гтановлена газовая горелка 2 со ста- бЦлизирующей амбразурой 3. При дости- ж;ении номинального расхода . газа уста- н вливают необходимьй режим горения н| длину факела управляющим органом. i В корень факела дополнительно подают пульсирующий поток по патрубку :4, направленный перпендикулярно к условной поверхности естественного cJKoca материала} под действием потока факел отклоняется от оси печи в сторону пересьшающегося слоя 5 материала.

Газовая горелка 2 устанавливается .по оси печи и в горизонтальной плоскости угол наклона горелки 2 соответствует углу наклона печи 1.

В зависимости от загрузки и свойств Обрабатьшаемого материала устанавливают соотношение расходов газа между (трямым и пульсирующим потоком в пределах 40-90% от общего расхода. Частота пульсаций газового потока равна 175-225 Гц.

Приведенный.частотный интервал пульсаций соответствует незапыленному факелу. Наличие пьши, особенно мелкодисперсной, частично поглощает энергию пульса1 1й.

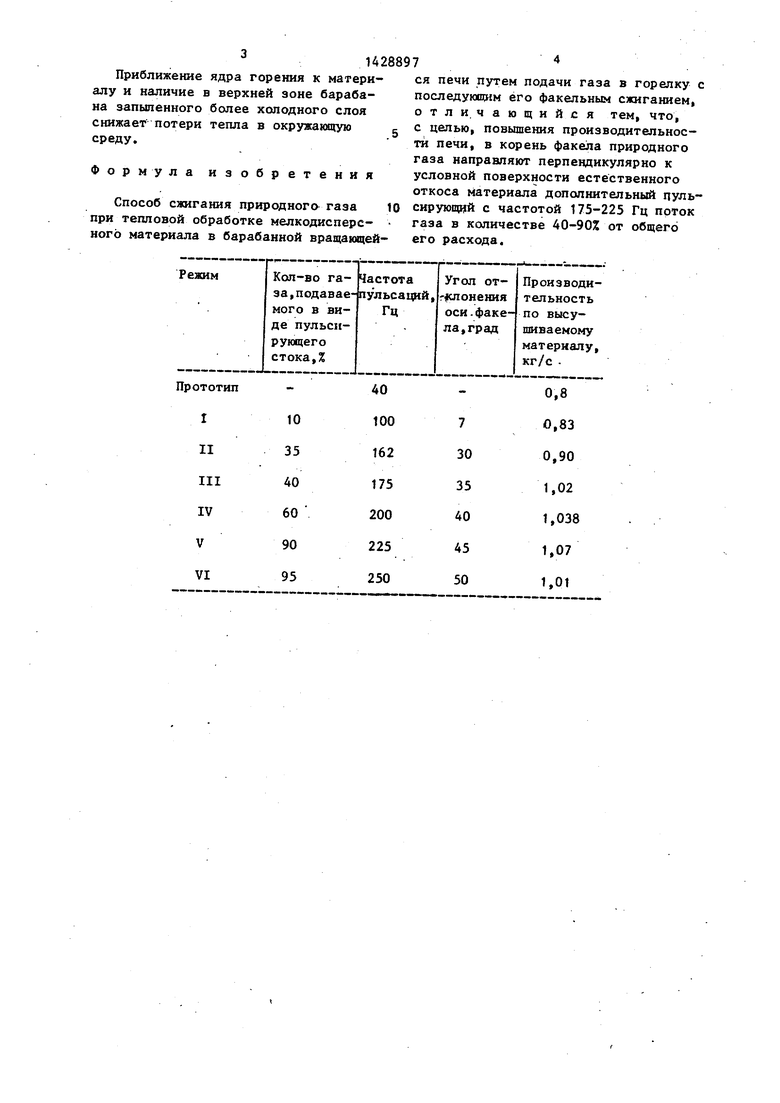

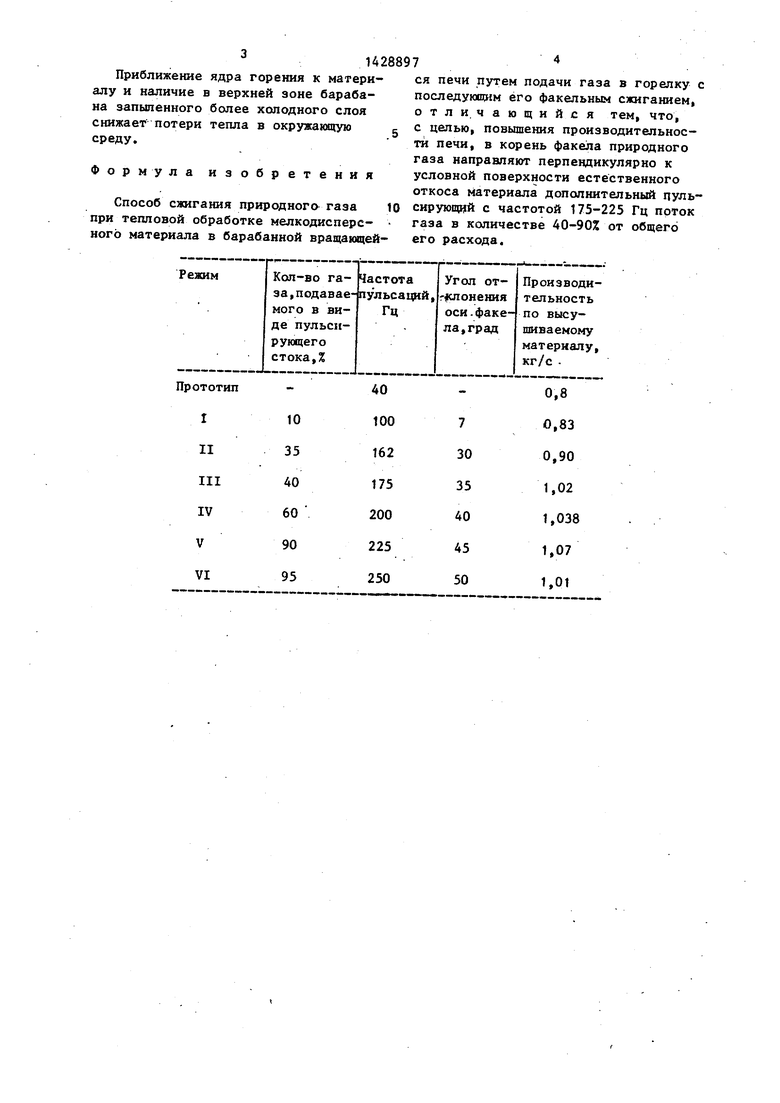

Конкретные режимы способа приведе .ны в таблице.

Из таблицы видно, что увеличение или уменьшение количества газа (а следовательно, и частоты пульса1р й), подаваемого в виде пульсирующего потока в основной поток, за пределы, рекоме1щуемые в изобретении, приводит к снижению производительности установки. Это объясняется тем, что при большем капичестве газа факел получается коротким и бесцветным, а пр меньшем количестве факел удаляется о поверхности нагреваемого материала

-

д

5

0- 5

о

0

45

,

5

55

и, следовательно, уменьшается теплообмен. .

Таким образом, при одинаковой исходной влажности материала в режимах IIl-V получено увеличение производительности установки, что характеризует оптимальные условия распределения факела и теплорб,мена в печи.

Угол отклонения устанавливают в зависимости от вида обжигаемого (высушиваемого) сьц)ья, а также его фракционного состава.Так как для устойчивости горения газа необходимо стабилизирующее устройство, то в данном слу чае используется амбразура 3.

Пульсирующий поток приводит к появлению поперечных и продольных градиентов статического давления в печи и значительно турбулизирует течение. Турбулизация факела расширяет функциональные возможности интенсификации теплообмена за счет усиления конвективной составляющей.

Для снижения пыпеуноса движение газов в барабане должно осуществляться с невысокими скоростями. Наложение пульсирующего потока приводит к резкому росту осевых скоростей вблизи устья горелки и более быстрому затуханию с удалением от устья по срав- ; нению с обьиным факелом.

Подача пульсирукицего потока перпендикулярна к плоскости естественного откоса материала, приводит к развитию факела вдоль поверхности материала, на большей части длины барабана, а поперечные размеры факела деформируются и становятся близкими по форме к эллипсу. При этом в верхней части барабана находятся более холодные запыленные газы, а ядро горения расположено непосредственно из поверхности материала.

Таким образом, теплообмен происходит интенсивнее - лучистый - за счет того, что между ядром горения и поверхностью материала отсутствует ослабляющая запыленная зона; конвективный - за счет интенсивного разрушения пограничного слоя на границе раздела материал - факел при организации пульсирующего течения под углом к материалу.

Конвективный теплообмен усиливается за счет частичного пересыпания материала через высокотемпературный слой факела.

Приближение ядра горения к материалу и наличие в верхней зоне барабана запыленного более холодного слоя снижает потери тепла в окружающую среду.

Формула изобретения

Способ сжигания природного газа при тепловой обработке мелкодисперсного материала в барабанной вращающей

10 35 40 60 90 95

ся печи путем подачи газа в горелку с последующим его факельным сжиганием, отличающийся тем, что, с целью, повьшения производительности печи, в корень факела природного газа направляют перпендикулярно к условной поверхности естественного откоса материала дополнительный пульсирующий с частотой 175-225 Гц поток газа в количестве 40-90% от общего его расхода.

7

30

35

40

45

50

0,8

0,83

0,90

1,02

1,038

1,07

fJH

tso

w

т

20 6080

9иг.г

100 Vy %

| Устройство для сжигания газа во вращающейся печи | 1977 |

|

SU626336A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Вращающаяся печь для прокалки кускового материала | 1981 |

|

SU976243A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-10-07—Публикация

1985-12-18—Подача