со

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Линия для изготовления деталей из ленточного материала | 1982 |

|

SU1098622A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса | 1977 |

|

SU671904A1 |

| Способ изготовления деталей из ленточного материала | 1983 |

|

SU1199371A1 |

| Устройство для зигзагообразной подачи в рабочую зону пресса широкорулонного материала | 1976 |

|

SU638407A1 |

| Линия для изготовления деталей из ленточного материала | 1985 |

|

SU1311818A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Устройство для подачи ленточного материала в рабочую зону штампа | 1986 |

|

SU1360857A1 |

| Установка для обработки длинномерного материала | 1988 |

|

SU1538967A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для образования компенсационной петли ленточного материала. Цель - обеспечение возможности подачи широкорулонного материала в рабочую зону пресса с вертикальной плоскостью штамповки и повышение надежности работы. Широкорулонный материал подается в рабочую зону пресса в плоскости, расположенной вертикально. Лента располагается между боковыми опорными роликами и опирается боковой кромкой на нижние опорные ролики. Боковые опорные ролики и нижние опорные ролики закреплены на ползушка.х. Ползушки подвижно установлены на рабочей опоре, расположенной горизонтально. Рабочая опора выполнена в виде емкости, заполненной жидкостью, а ползушки выполнены полыми для создания поплавкового эффекта. По обе стороны рабочей опоры установлены блоки, через которые перекинуты тросы. Один конец каждого из тросов закреплен на од- ,., ной из ползушек. На другом конце каж- S дого из тросов закреплен груз. Грузы взаимодействуют с датчиками контроля размера компенсационной петли. 1 з.п. ф-лы, 2 ил. (Л

сд to

: И.чопретение относится к обработке ме- т|1..1ои давлением и может быть использо- для образования компенсационной пет- лИ ленточного материала при подаче его в :i|)H,y обработки.

; Цель изобретения - подача широко- р лонного материала в рабочую зону пресса ci вертикальной плоскостью штамповки и повышение надежности в работе.

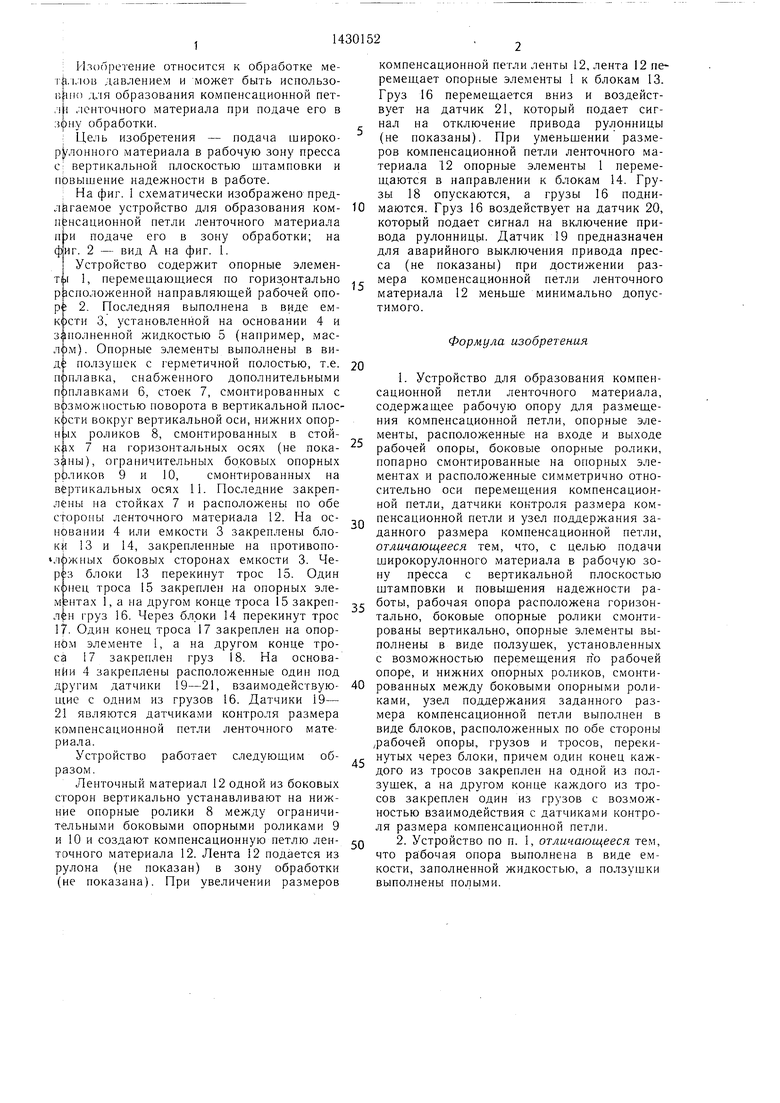

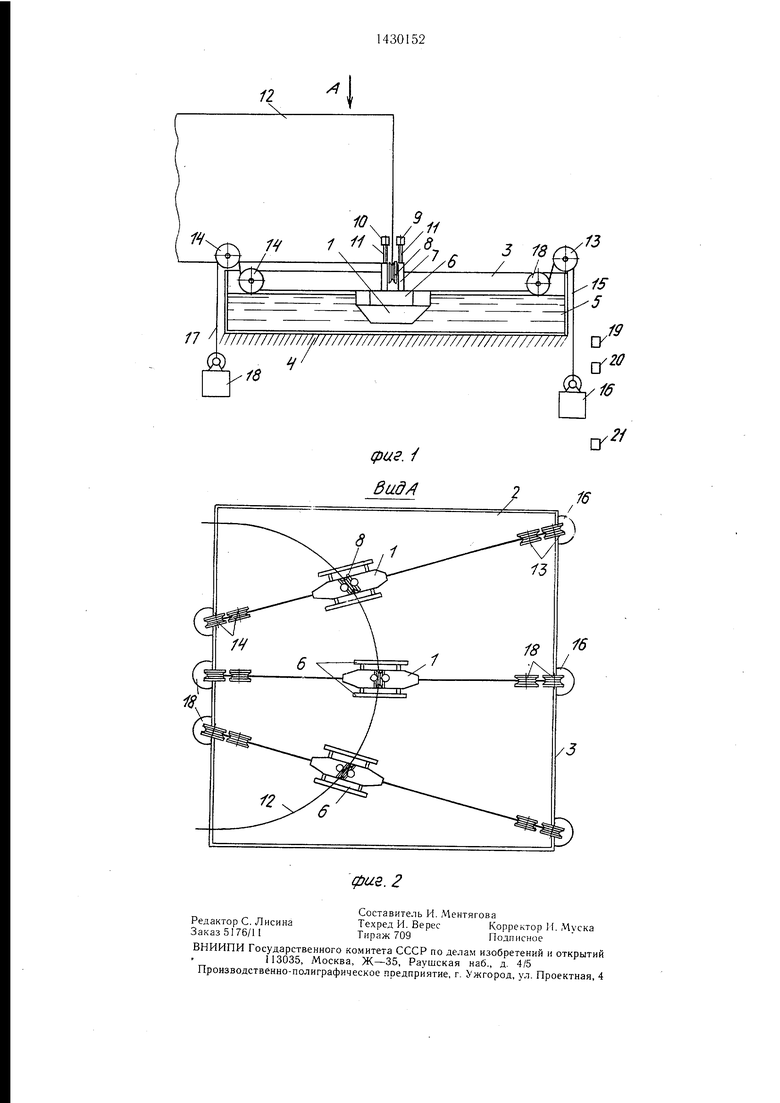

: На фиг. 1 схематически изображено пред- лргаемое устройство для образования ком- 1фнсационной петли ленточного материала нэи подаче его в зону обработки; на фиг. 2 - вид А на фиг. 1.

Устройство содержит опорные элемен10

компенсационной петли ленты 12, лента 12 перемещает опорные элементы 1 к блокам 13. Груз 16 перемеш,ается вниз и воздействует на датчик 21, который подает сигнал на отключение привода рулонницы (не показаны). При уменьшении размеров компенсационной петли ленточного материала 12 опорные элементы 1 перемещаются в направлении к блокам 14. Грузы 18 опускаются, а грузы 16 поднимаются. Груз 16 воздействует на датчик 20, который подает сигнал на включение привода рулонниць. Датчик 19 предназначен для аварийного выключения привода пресса (не показаны) при достижении разФормула изобретения

ты 1, перемещающиеся по горизонтально , мера компенсационной петли ленточного

р;зсположенной направляющей рабочей опо-материала 12 меньше минимально допусPI; 2. Последняя выполнена в виде ем-тимого.

кости 3, установленной на основании 4 и

заполненной жидкостью 5 (например, маслрм). Опорные элементы выполнены в вид ползушек с герметичной полостью, т.е. 20

поплавка, снабженного дополнительными

поплавками 6, стоек 7, смонтированных с

возможностью поворота в вертикальной плоскЬсти вокруг вертикальной оси, нижних опор1. Устройство для образования компенсационной петли ленточного материала, содержащее рабочую опору для размещения компенсационной петли, опорные элементы, расположенные на входе и выходе рабочей опоры, боковые опорные ролики, попарно смонтированные на опорных элементах и расположенные симметрично относительно оси перемещения компенсационной петли, датчики контроля размера ком- .,Q пенсационной петли и узел поддержания заданного размера компенсационной петли, отличающееся тем, что, с целью подачи широкорулонного материала в рабочую зону пресса с вертикальной плоскостью штамповки и повышения надежности ра)1х роликов

смонтированных в стои25

:опец троса 15 закреплен на опорных элеiSHTax 1,а па другом конце троса 15 закреп- .,5 боты, рабочая опора расположена горизон- лён груз 16. Через блоки 14 перекинут тростально, боковые опорные ролики смонтиit. Один конец троса 17 закреплен на опор-рованы вертикально, опорные элементы выном элементе 1, а на другом конце тро-полнены в виде ползущек, установленных

са 17 закреплен груз 18. На основа-с возможностью перемещения пЪ рабочей

НИИ 4 закреплены расположенные один подопоре, и нижних опорных роликов, смонтидругим датчики 19-21, взаимодействую- 40 ровапных между боковыми опорными роли- щие с одним из грузов 16. Датчики 19-ками, узел поддержания заданного раз21 являются датчиками контроля размерамера компенсационной петли выполнен в

компенсационной петли ленточного мате-виде блоков, расположенных по обе стороны

риала./рабочей опоры, грузов и тросов, перекиУстройство работает следующим об- ,. нутых через блоки, причем один конец каж- разом.дого из тросов закреплен на одной из полЛенточный материал 12 одной из боковыхзущек, а на другом конце каждого из тросторон вертикально устанавливают на ниж-сов закреплен один из грузов с возможние опорные ролики 8 между ограничи-ностью взаимодействия с датчиками контротельными боковыми опорными роликами 9ля размера компенсационной петли,

и 10 и создают компенсационную петлю лен- о 2. Устройство по п. 1, отличающееся тем.

точного материала 12. Лента 12 подается из рулона (не показан) в зону обработки (не показана). При увеличении размеров

что рабочая опора выполнена в виде емкости, заполненной жидкостью, а ползушки выполнены полыми.

компенсационной петли ленты 12, лента 12 перемещает опорные элементы 1 к блокам 13. Груз 16 перемеш,ается вниз и воздействует на датчик 21, который подает сигнал на отключение привода рулонницы (не показаны). При уменьшении размеров компенсационной петли ленточного материала 12 опорные элементы 1 перемещаются в направлении к блокам 14. Грузы 18 опускаются, а грузы 16 поднимаются. Груз 16 воздействует на датчик 20, который подает сигнал на включение привода рулонниць. Датчик 19 предназначен для аварийного выключения привода пресса (не показаны) при достижении разФормула изобретения

что рабочая опора выполнена в виде емкости, заполненной жидкостью, а ползушки выполнены полыми.

Редактор С. Лисина Заказ 5)76/11

/J

фав. 2

Составитель И. Ментягова

Техред И. ВересКорректор И. Муска

Тираж 709Подписное

| Устройство для подачи ленточного материала в рабочую зону штампа | 1986 |

|

SU1360857A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1987-02-27—Подача