1 1360857 . 2

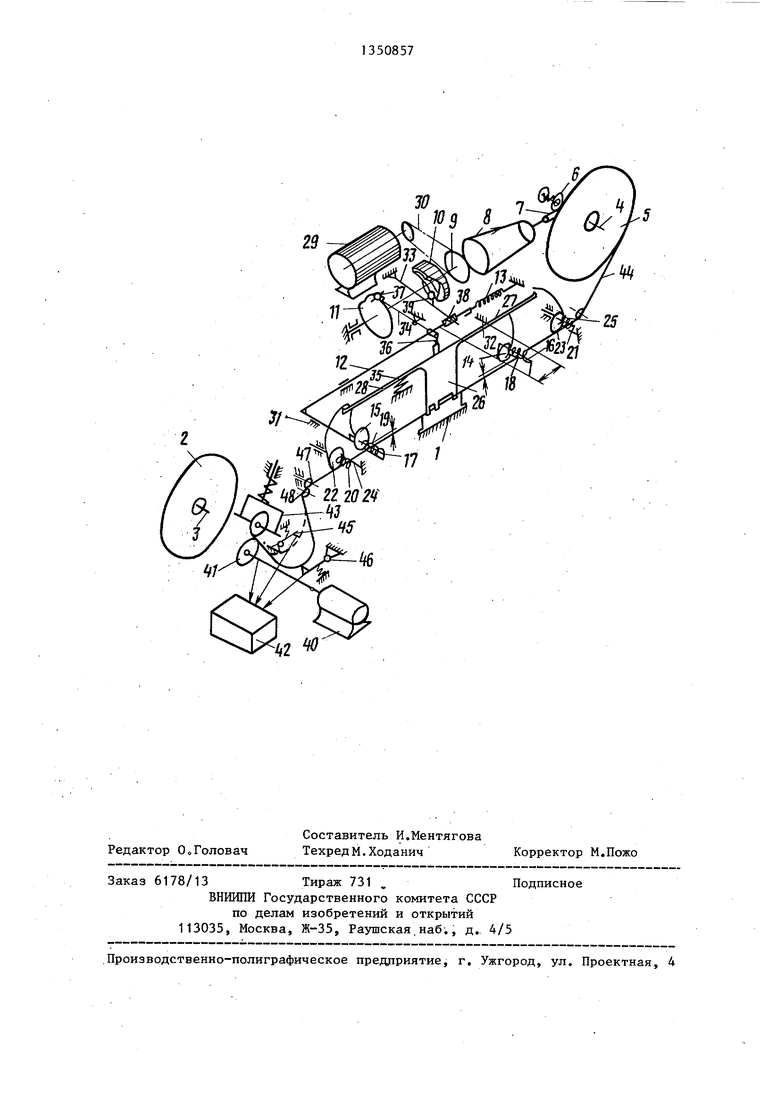

Изобретение относится к холоднойнизма разгрузки от инерционных сил обработке металлов давлением и можетмеханизма образования петли и уста- быть использовано для подачи ленточ-новлен также подпружинеиньш подвижного материала в рабочую зону штампа,ной ролик 43, прижимающий ленточный

Целью изобретения является повы- материал 44 к ролику 4Ь На станине

шение надежности работы и точности1 установлены также датчики, выполподачи.ненные в виде.шарнирно закрепленных

На чертеже изображено устройствои подпружиненных контактов 45 и 46,

для подачи ленточного материала электрически связанные с блоком 42

рабочую зону штампа.управления, и направляющие ролики

Устройство содержит станину 1,47 и 48.

рулонницу 2, смонтированную на осиУстройство работает следующим об3. На станине 1 на оси 4 установленыразом.

приемная катушка -5 с ленточным мате-ig В начале настройки ленточный мариалом и фрикционная муфта 6, свя-териап 44 с рулонницы 2 пропускают

занная с приемной катушкой 5 и червя-между подающим 41 и поджимным 43

чн ым редуктором 7. Последний связанроликами, формируют компенсационную

клиноременной передачей 8 с привод-петлю ленты 44 между роликами 41 и

ным валом 9, на котором закрепленыуп - направляющими роликами 47 и 48,

кулачки 10 и 11. В направляющих ста-введя ее в соприкосновение с контакнины установлена подающая каретка 12,том 46, и далее пропускают ленту под подпружиненная пружиной 13. На подаю- захватными органами 14, 15, 22 и 23

щей каретке 12 при помощи осей 16 ичерез штамп 26, направляющий ролик 48

17 закреплены эксцентриковые захват-25 закрепляют ее на приемной катушке 5.

ные органы 14 и 15, подпружиненныеВключив электропитание устройства,из

пружинами 18 И 19 кручения. На стани-блока 42 управления подают положине 1 неподвижно закреплены при помо-тельный потенциал на ролик 41, а отщи осей 20 и 21 эксцентриковые зах-рицательный - на изолированные от

ватные органы 22 и 23, подпружиненные Q станины 1 контакты 45 и 46. Когда

пружинами 24 и 25 кручения. Штамп 26лента 44 касается контакта 46,элекснабжен кронштейнами 27 и 28, взаимо-трическая цепь блок 42 управления действующими с эксцентриковыми зах-ролик 41 - лента 44 - контакт 46 ватными органами 14, 15, 22 и 23.блок 42 управления замкнута и двиПриводной вал 9 приводится во враща-гатель 40 заблокирован от пуска,

тельное движение от двигател я 29 че-35 Включив двигатель 29 начинают йроизрез цепную передачу 30. На станине 1водственный цикл. От двигателя 29

закреплены упоры 31 и 32, между кото-через цепную передачу 30 вращение перыми перемещается каретка 12, приво-редается на вал 9, который управляет

димая в движение от двигателя 29 че-движением штампа 26 вниз и пружины

рез кулачок 10 и шарнирно закреплен-35 вверх собственно посредством куный на станине 1 рычаг 33. Кронштейнылачков 11 и 10 и передающей каретки

27 и 28 приводятся в движение от дви-12 от упора 31 к упору 32.

гателя 29 через кулачок 11 и шарнирноКроме того, вращение отвала 9 закрепленный на основании двуплечий i передается на приемную катушку 5,

рычаг 34. тянущую ленту 44 через фрикционную

Подвижная часть штампа 26 подпру-муфту 6 с вращающим моментом, отрежинена пружиной 35, Один конец дву- ,гулированным таким образом, что каплечего рычага 34 подпружинен относи-тушка 5 намотки лишь увлекает ленту

тельно подвижной части штампа пру кк-44 для намотки, не вызывая в нем деной 36,. а на другом установлен ро- формирующих напряжений, и намотка

лик 37, взаимодействующий с кулачкомленты 44 осуществляется лишь в тот

11. Рычаг 33 взаимодействует с пода-момент, когда в сторону катушки 5

ющей кареткой 12 через пружину 38,намотки движется подающая каретка 12

а с кулачком 10 - через ролик 39. Нас лентой 44.

станине 1 установлен двигатель 40, на55 Подалощая каретка 12 совершает

выходном валу которого закреплен по--движение с лентой 44 в то время,

кающкн ролик 41, электрически свя-когда штамп 26, освободив ленту 44,

занный с блоком 42 управления меха-движется вверх, при этом кронштейны

27 и 28 штампа 26 перестают ограничивать рычаги захватных органов 14 и 15, которые под действием пружин 18 и 19 кручения захватывают ленту 44 со степенью натяжения последней, оставшейся неизменной и равной величине, которую обеспечивает фрикционная муфта 6 в приемной катушке 5.

В процессе подачи ленты кронштейны 27 и 28 штампа 26, прекратив воздействовать на захватые органы 14 и 15 подающей каретки 12 и предоставив возможность последней захватить ленту 44, воздействуют на рычаги зах-. ватных органов 22 и 23, которые ране удерживали ленту 44 с тем же натяжением, что и натяжение ленты 44 в захватных органах 14 и 15 подающей каретки 12, так как это натяжение обеспечивается той же муфтой 6 катушки 5 намотки.

Таким образом, в процессе подачи ленты 44 кареткой 12 лента 44 наматывается на приемную катушку 5 по мере того, как ее подает каретка 12 с натяжением, степень которого можно отрегулировать муфтой 6 приемной катзш ки 5. Это происходит в тот момент, когда неподвижно установленные захватные органы 22 и 23 освобождают ленту 44.

При ходе штампа 26 вниз происходит обратный процесс, а именно зах- ватные органы 14 и 15 каретки 12 ракрываются, вращаясь на осях 16 и 17 каретки 12, преодолевая сопротивление пружин 18 и 19 кручения, а захватные органы 22 и 23 закрываются, фиксируя ленту 44, сохраняя ее прежнее натяжение еще и за счет того что по циклу может существовать момент, когда все захватные органы 14, 15, 22 и 23 закрыты, а в это время в приемной катушке 5 происходит проскальзывание приводной оси .4 относительно самой приемной катушки 5 и лента 44 не наматьгоается.

Важно, чтобы натяжение ленты 44 было равномерным в процессе всего цикла работы устройства: сначала в промежутке захватными органами 22 и 23 и катушкой 5 намотки, а зате в промежутке между захватными органами 14 и 15, так как в этом промежутке происходит пооперационная шаговая

обработка, требующая большой точности ориентирования полуфабриката.

При движении подающей каретки 12 к упору 32 ее захватные органы 14 и 15 захватывают ленту 44, а захватные органы 22 и 23 раскрыты и не препятствуют ее подачи, и лента 44, протягиваясь через устройство, уменьшает

.компенсационную петлю до тех пор, пока не коснется контакта 45. При этом замыкается электрическая цепь блок 42 управления - ролик 41 - лента 44 - контакт 45 и включается электродвигатель 40, который при помощи роликов 41 и 43 сматывает ленту 44 с рулон- ницы 2. При этом возникающие на ленте 44 инерционные силы от рулонницы 2 гасятся на роликах 41 и 43 и захватные органы 14 и 15 защищены от дополнительно возникающих сил, что позволяет выдерживать шаг подачи ленты с большой точностью, электродвигатель 40 сматывает ленту 44 с рулонницы 2 со скоростью большей, чем скорость подачи ее в штампе 26, что позволяет постоянно формировать компенсационную петлю ленты 44, и когда лента 44 касается контакта 46, блок

42 управления отключает двигатель 40.

Формула изобретения

35

40

45

50

55

Устройство для подачи ленточного материала в рабочую зону штампа, содержащее блок управления, смонтированные на основании рулонницу для размещения рулона ленточного материала, подающие каретки с захватными органами, механизм образования компенсационной петли ленточного материала, выполненный в виде направляю- шрк роликовj верхнего и нижнего подающих роликов, привода и датчиков контроля верхнего и нижнего положения компенсационной петли ленточного материала, электрически связанных с блоком управления, отличающееся тем, что, с целью повьше- ния надежности работы и точности подачи, датчики установлены с возможностью .взаимодействия с компенсационной петлей ленточного материала, ниж .НИИ подающий ролик связан с приводом и электрически соединен с блоком управления .

29

w

25

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи ленточного материала в рабочую зону штампа | 1977 |

|

SU733807A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1987 |

|

SU1456270A1 |

| Роторная машина для обработки ленточного материала | 1989 |

|

SU1666250A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса и сматывания отходов | 1976 |

|

SU627893A1 |

| Линия для изготовления деталей из ленточного материала | 1982 |

|

SU1098622A1 |

| Устройство для подачи материала в рабочую зону пресса и удаления отштампованных изделий | 1985 |

|

SU1321504A1 |

| Устройство для обработки материала | 1981 |

|

SU965565A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса | 1977 |

|

SU671904A1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи ленточного материала в рабочую зону штампа. Целью изобретения является повьш1ение надежности работы и точности подачи за счет исключения проскальзывания захватных органов относительно подаваемой ленты. Из блока управления подают положительный потенциал на приводной подающий ролик, расположенный за рулонницей по ходу подачи материала. На датчике контроля верхнего и нижнего наложения компенсационной петли ленточного материала подают отрицательный потенциал. Когда лента взаимодействует с нижним датчиком, привод приводного подающего ролика отключен. При выходе из взаимодействия ленты с нижним и верхним датчиком включается привод. Подающие ролики образуют компенсационную петлю ленточного материала. Лента подается в рабочую зону штампа подающими каретками. 1 ил. а S (Л io 05 о 00 ел

Редактор О«Головач

Составитель И.Ментягова Техред М. Ход анич

Заказ 6178/13Тираж 731 ,Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская, наб., д.. 4/5

.Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор М.Пожо

| Средства механизации и автоматизации холодной штамповки | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

| - Ростов-на-Дону: НИИ технологии машиностроения, 1977, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПРОДУКТОВ УПЛОТНЕНИЯ ФОРМАЛЬДЕГИДА С ФЕНОЛАМИ И ДРУГИМИ ВЕЩЕСТВАМИ | 1925 |

|

SU512A1 |

| черт | |||

| Способ пропитывания дерева | 1925 |

|

SU418A1 |

Авторы

Даты

1987-12-23—Публикация

1986-07-29—Подача