I

Изобретение относится к холодной обработке металлов давлением нодачи ленточного материала в зону пресса.

Известно устройство д.,1я подачи ленточного материала в рабочую зону ппесса, содержащее рулонницу и механизм перемс1ления ленты (1).

Недостатком известною устройства является невозможность обеснечения автоматической заправки ленты в механизм перемещения к прессу с вертикальной нлоскоспью нгтамповки.

С целью устранении згою недостатка устройство снабжено механизмом занравки, установленным между рулонницей и механизмом перемещения и выполненным в виде но меньшей мере одной нпанги, установленной на оси и снабженной индивидуальным приводом ее поворота вокруг оси и захватным органом, закрепленным на свободном конце Н танги.

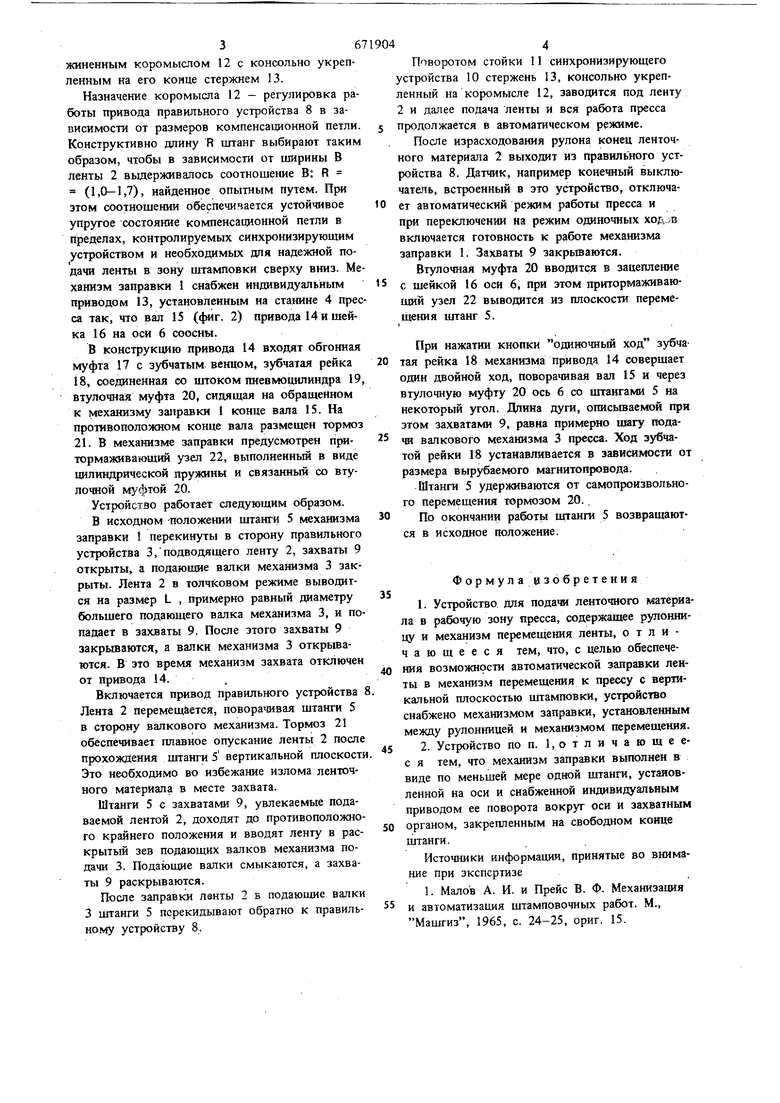

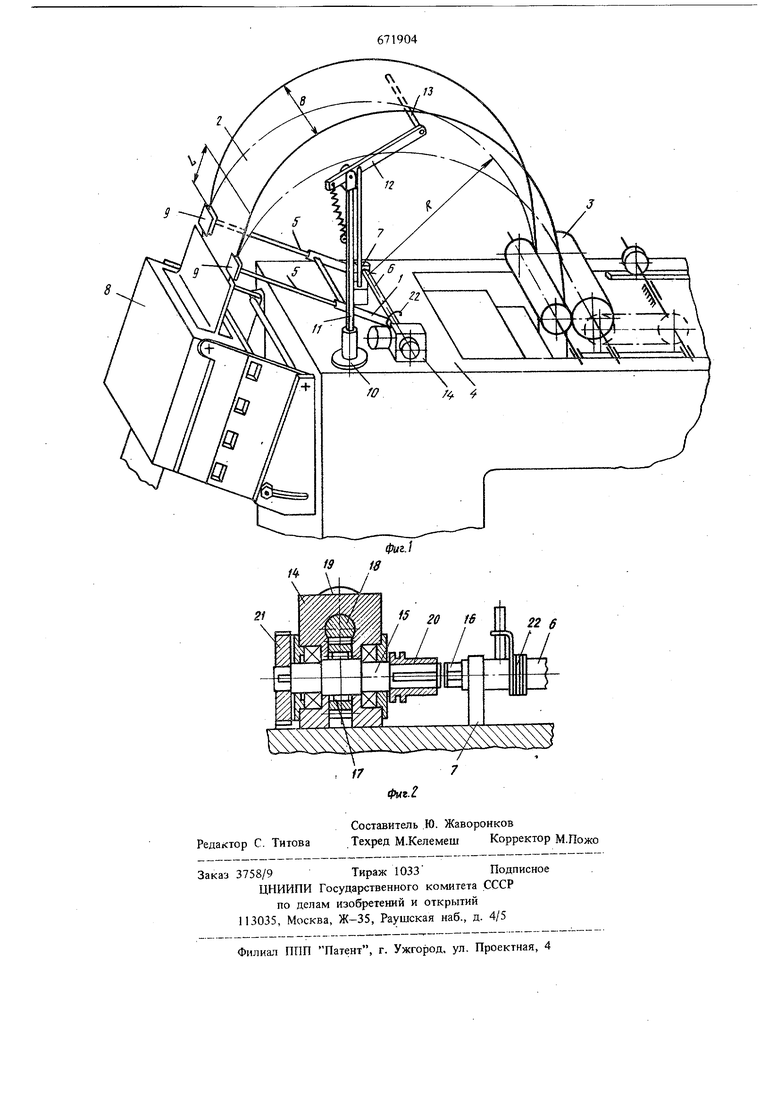

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - индивидуальный привод, продольный разрез.

Устройство для подачи ленточного материала п рабочую зону нресса, содержит механизм занравки I ;I;IH автоматической запрпвки лен

ты 2 и валковый механизм 3 меремещения, устанавливаемый в верхней части станины 4 пресса. Механизм- заправки выполнен в виде двух штанг 5, связанных поперечиной и расположенных на полой оси 6, свободно вращающейся в опорах 7.

Штанги 5 выполнены телескопическими, что позволяет регулировать их длину в зависимости от угла расположения правильного устройства 8.

Опоры 7 укреплены на станине с возможностью регулировки их по;южения относительно механизма 3 перемещения ленты.

Свободные концы штанг 5 снабжены пневматическими захватами 9.

Ось 6 расположена на равном расстоянии от плоскости выхода ленты 2 из правильного устройства 8 и вертикальной плоскости штамповки.

Для контроля размера компенсащюнной петли предусмотрено синхронизируюп1ее устройство 10, представляюп1ее собой вертикальную стойку 11 с устан1)влен11ыми ня ней ггодпру36жиненным коромыслом 12 с консольно укрепленным на его конце стержнем 13. Назначение коромысла 12 - регулировка работы привода правильного устройства 8 в зависимости от размерюв компенсационной петли Конструктивно длину R штанг выбирают таким образом, чтобы в зависимости от ширины В ленты 2 выдерживалось соотношение В: R (1,0-1,7), найденное опытным путем. При этом соотношении обеспечивается устойчивое упругое состояние компенсационной петли в пределах, контролируемых синхронизирующим устройством и необходимых для надежной подачи ленты в зону штамповки сверху вниз. Ме ханизм заправки 1 снабжен индивидуальным приводом 13, установленным на станине 4 прес са так, что вал 15 (фиг. 2) привода 14 и шейка 16 на оси 6 соосны. В конструкщ1ю привода 14 входят обгонная муфта 17 с зубчатым венцом, зубчатая рейка 18, соединенная со штоком пневмоцнлиндра 19 втулочная муфта 20, сидяшая на обращенном к механизму заправки 1 конце вала 15. На противоположном конце вала размещен тормоз 21. В механизме заправки предусмотрен притормаживающий узел 22, выполненный в виде цилиндрической пружины и связанный со втулочной муфтой 20. Устройство работает следующим образом. В исходном -положении штанги 5 механизма заправки 1 перекинуты в сторону правильного устройства 3,подводящего ленту 2, захваты 9 открыты, а подающие валки механизма 3 закрыты. Лента 2 в толчковом режиме выводится на размер L , примерно равный диаметру большего подающего валка механизма 3, и попадает в захваты 9. После зтого захваты 9 закрываются, а валки механизма 3 открьюаются. В зто время механизм захвата отключен от привода 14. Включается привод правильного устройства 8 Лента 2 перемещается, поворачивая штанги 5 в сторону валкового механизма. Тормоз 21 обеспечивает плавное опускание ленты 2 после прохождения штанги 5 вертикальной плоскости Это необходимо во избежание излома ленточного материала в месте захвата. Штанги 5 с захватами 9, увлекаемые подаваемой лентой 2, доходят до противоположного крайнего положения и вводят ленту в раскрытый зев подающих валков механизма подачи 3. Подающие валки смыкаются, а захваты 9 раскрываются. После заправки лзнты 2 в подающие валки 3 штанги 5 перекидывают обратно к правильному устройству 8. Поворотом стойки 11 синхронизирующего устройства 10 стержень 13, консольно укрепленный на коромысле 12, заводится под ленту 2 и далее подача ленты и вся работа пресса продолжается в автоматическом режиме. После израсходования рулона конец ленточного материала 2 выходит из правильного устройства 8. Датчик, например конечный выключатель, встроенный в это устройство, отключает автоматический режим работы пресса и при переключении на режим одиночных ходлз включается готовность к работе механизма заправки I. Захваты 9 закрьгоаются. Втулочная муфта 20 вводится в зацепление с шейкой 16 оси 6, при этом притормаживающий узел 22 выводится из плоскости перемещения штанг 5. При нажатии кнопки одиночный ход зубча тая рейка 18 механизма привода 14 совершает один двойной ход, поворачивая вал 15 и через втулочную муфту 20 ось 6 со штангами 5 на некоторый угол. Длина дуги, описьшаемой при этом захватами 9, равна примерно шагу подачи валкового механизма 3 пресса. Ход зубчатой рейки 18 устанавливается в зависимости от размера вырубаемого магнитопровода. Штанги 5 удерживаются от самопроизвольного перемещения тормозом 20.. По окончании работь щтанги 5 возвращаются в исходное положение. Формулаазобретения 1.Устройство для подачи лентошого материала в рабочую зону пресса, содержащее рулонницу и механизм перемещения ленты, отличающееся тем, что, с целью обеспечения возможнфсти автоматической заправки ленты в механизм перемещения к прессу с вертикальной плоскостью Щтамповки, устройство снабжено механизмом заправки, установленным между рулонницей и механизмом перемещения. 2.Устройство по п. 1, о т л и ч а ю щ ё ес я тем, что механизм заправки выполнен в виде по меньшей мере одной штанги, установленной на оси и снабженной индивидуальным приводом ее поворота вокруг оси и захватным органом, закрепленным на свободном конце штанги. Источники информации, принятые во внимание при экспертизе 1. Малов А. И. и Прейс В. Ф. Механизация и автоматизация штамповочных работ. М., Машгиз, 1965, с. 24-25, ориг. 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Линия для изготовления деталей из ленточного материала | 1987 |

|

SU1586827A1 |

| Автоматическая линия изготовления гнутых профилей | 1985 |

|

SU1299648A1 |

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| Линия изготовления деталей из ленточного материала | 1986 |

|

SU1409385A1 |

| Устройство для подачи ленточного материала в зону обработки | 1981 |

|

SU1011306A1 |

| Линия для изготовления деталей из ленточного материала | 1982 |

|

SU1098622A1 |

| Гибкая производственная система листовой штамповки | 1991 |

|

SU1796325A1 |

| Устройство для подачи ленточного материала в рабочую зону пресса | 1979 |

|

SU863094A1 |

| Линия для изготовления деталей из ленточного материала | 1985 |

|

SU1311818A1 |

Авторы

Даты

1979-07-05—Публикация

1977-05-19—Подача