4

со

о

О5 О)

; Изобретение относится к обработке металлов давлением, а именно к формообразующему инструменту для горячего деформирования металлов и сплавов, и может быть иснользовано в энергетической, авиационной промышленности.

Целью изобретения является повышение качества получаемых деталей и снижение расхода металла заготовки.

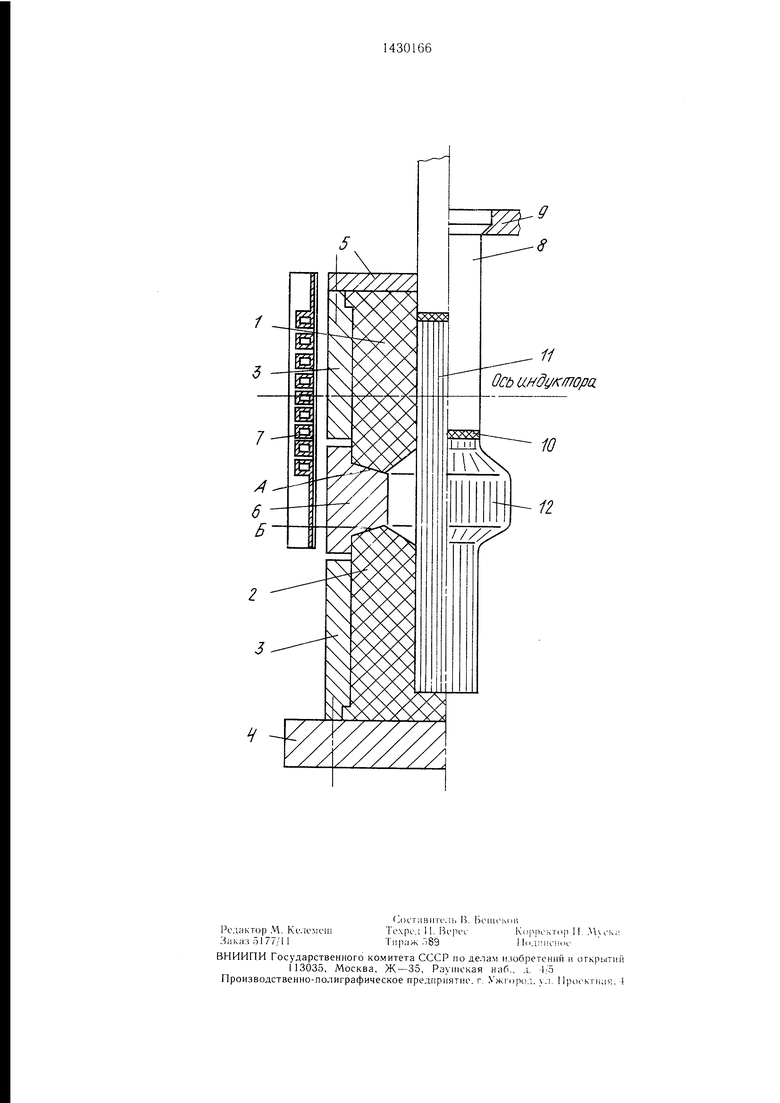

На чертеже изображен штамп.

Штамп для высадки содержит верхний 1 и нижний 2 элементы матрицы, изготовленные из углепластика, элементы матрицы закреплены в муфте 3 па крышках 4 и 5.

Кольцо 6, изготовленное из жаропрочного сплава, образует полость для высадки : заготовки, а также служит для центровки верхнего и нижнего элементов матрицы. Опорные поверхности А и Б элементов матрицы и сонрикасающиеся с ними поверхности центрирующего кольца имеют коническую форму. Индуктор 7 расположен асиммет- рично относительно полости матрицы, в которой происходит высадка заготовки. Иуан- сон 8 посредством плиты 9 крепится к верхней траверсе пресса. На чертеже также показаны: асбестовая прокладка 10, служащая для теп. юизоляции пуапсона. заготовка 11 и готовая штамповка 12.

Углепластик АИ 29НК-100 в температурных пределах 20--1200°С имеет постояпный предел прочности ng 350 МПа. Это свойство материа.ла позволяет нагревать изготовленный из него инструмент до 1100-- 1200°С. Кроме того, имея низкий коэффи

тенлопроводноети

ii:iacTHK хорошо сохраняет температуру н не требует специальных изо;1ирующих устройств. Следовательно, иснользовапие для изготовления элементов матрицы углепластика позволяет нагревать инструмент до более высоких температур, равных температуре нагрева заготовки (1180°С). Это уело- вие устраняет возможность охлаждения поверхности заготовки ири ее контакте с инструментом и исключает образование поверхностных дефектов.

Учитывая, что высадку заготовки осу ществляют свободным истечением материала в полость, образованную кольцом б, без соприкосновения последнего с деформируемым металлом, центрирующее кольцом изготавливают из жаропрочного сплава. Так как коэффициент линейного рас1нирепия а при нагреве у жаропрочпо| о сплава и угле

0

0

5

0

S

0

Q

3

пластика разный (у углепластика а«0), конструкция верхнего и нижнего элементов матрицы и кольца, у которых сопряженные рабочие поверхности имеют форму конуса, позволяет осуществить их центровку при различных температурах нагрева инструмента.

Для увеличения ресурсов работы центрирующего кольца его рабочая температура должна быть ниже на 250-500°С температуры верхнего элемента матрицы, которая равна температуре нагрева заготовки. Более высокая температура нагрева кольца умень- 1пает жаропрочность материала и приводит к его быстрому разрушению. Увеличение градиента температур верхнего элемента матрицы и центрирующего кольца более 500°С приводит к охлаждению поверхности заготовки в области высадки, что снижает пластичность деформируемого металла. Данные параметры получены при опытной высадке заготовок из сплава Э)П 957 в экспериментальном njTSMne предлагаемой конструкции.

Штамп работает следующим образом.

После нагрева инструмента до требуемой температуры индуктором 7 верхний блок, включающий муфель 3. индуктор 7, верхний элемент 1 матрицы и пуансон 8, поднимают вверх и устанавливают нагретую заготовку 11. хЦалее опускают верхний блок, устанавливают асбестовую прокладку 10 и пуансоном 8 производят высадку заготовки. После подъема верхнего блока вынимают готовую штамповку 12.

Формула 1 юбретения

Штамп для высадки деталей, содержащий составпую матрицу с формообразующими элементами из неметаллических материалов, размеще1шый копцентрично матрице 1П1дуктор, а также средства теплозащиты и опорные плиты, отличающийся тем, что, с целью повьинепия качества по. п чаемых деталей и снижения расхода металла, он снабжен металлическим центрируюгцим кольцом с наклонными опорными поверхностями, матрица выполнена из верхнего и нижнего элементов, встречно обрапхенные поверхности которых выполнены наклонными, при этом указанное кольцо установлено с возможностью взаимодействия своими наклонными поверхностями с наклонп1з1ми поверхностями элементов матрицы, образуя гравюру штампа, а э.чементы матрицы изготовлеп.ы из углепластика.

д

8

11

Ось .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| Штамп для горячего деформирования | 1982 |

|

SU1049160A1 |

| Способ изготовления формообразующего инструмента | 1989 |

|

SU1636108A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ С ЛОПАТКАМИ ТИПА "БЛИСК" (BАРИАНТЫ) И ШТАМП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2450883C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2342215C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Штамп для изотермического обратного выдавливания полой поковки | 2021 |

|

RU2765551C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ В ВАКУУМЕ НА ПОВЕРХНОСТЬ ГРАВЮРЫ ШТАМПА ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2010 |

|

RU2478139C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ПРОДОЛЬНЫМИ РЕБРАМИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2484913C1 |

Изобретение относится к обработке металлов давлением, в частности к ujTa.Mria.M для горячей высадки. Цель изобретения - повышение качества получае.мы.х деталей и снижение рас.хода металла. Нагретую заготовку через теплоизоляционные прокладк устанавливают на элементы матрицы, изготовленные из утепластнка, и производят дефор.мирование при пере.мешении по,1зуна пресса. При этом температура нагрева металлического центрирующего кольца, образующего в.месте с элемента.ми матрицы гравюру штампа, ниже температуры верхнего элемента матрицы и температ ры заготовки на 250-500°С. 1л.

| Инструментальный узел | 1980 |

|

SU946773A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1986-11-17—Подача