1

Изобретение относится к обработке металлов давлением, а именно к конструкциям инструментальных узлов куэнечно-прессового оборудования. По основному авт. св. № 869929 известен инструментальный узел, содержащий центрирующую оправку из фер ромагнитного материала с установленным на ее хвостовой части электромагнитом и размещенными на ней формообразующими элементами, состоящими из нескольких вставок из ферромагнитного материала, между которыми установлены вставки из неферромагнит ного материала, например керамики «I контактирующих по клиновым плоскостям, параллельным оси оправки, при этом углы между клиновыми плоскостят ми ферромагнитных вставок вершиной направлены к оси центрирующей оправки, а неферромагнитных от оси СОНедостатком известного устройства, является недостаточно надежное

крепление неферромагнитных частей формообразующего элемента при установке, за счет возможных неточностей изготовления ферромагнитных и неферромагнитных частей формообразующего элемента, а также возможность смещения частей формообразующего элемента в процессе нагрева и при соприкосновении инструментального узла с заготовкой.

to

Цель изобретения - повышение надежности инструментального узла.

Поставленная цель достигается тем, что в инструментальном узле

15 между ферромагнитными частями формообразующего элемента и центрирующей оправкой выполнены зазоры, величина которых выбрана из соотношения

(f о -e-At ,

20

где О - величина зазора;

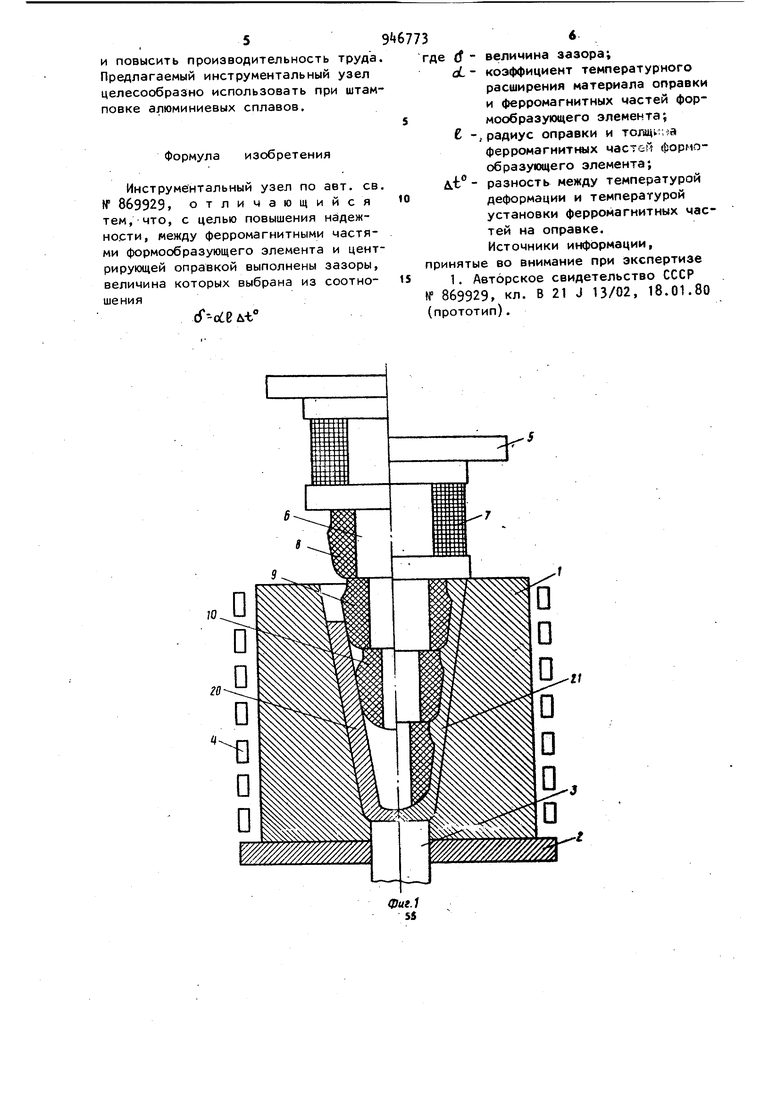

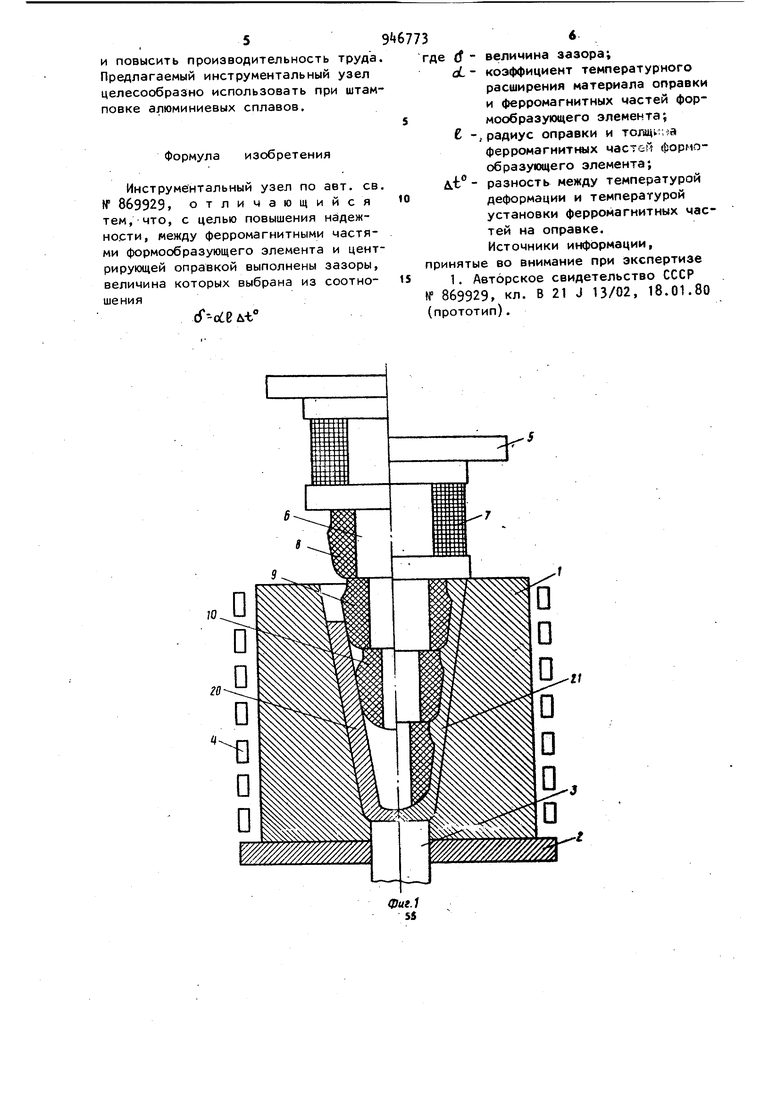

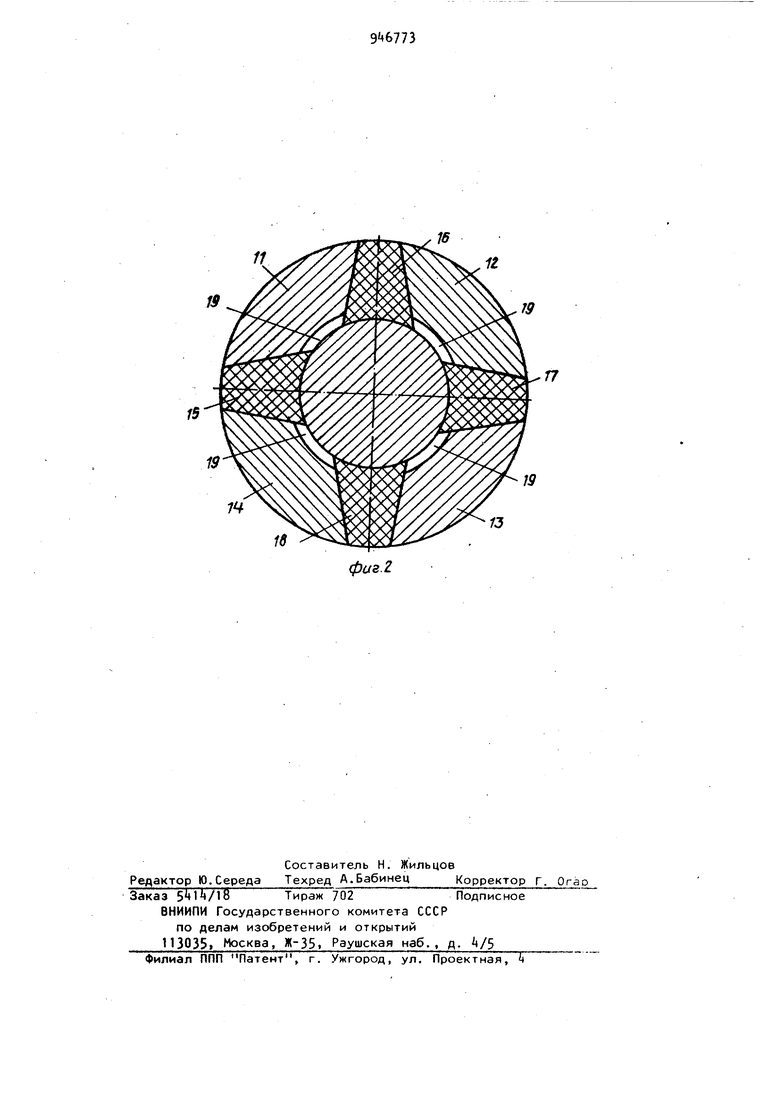

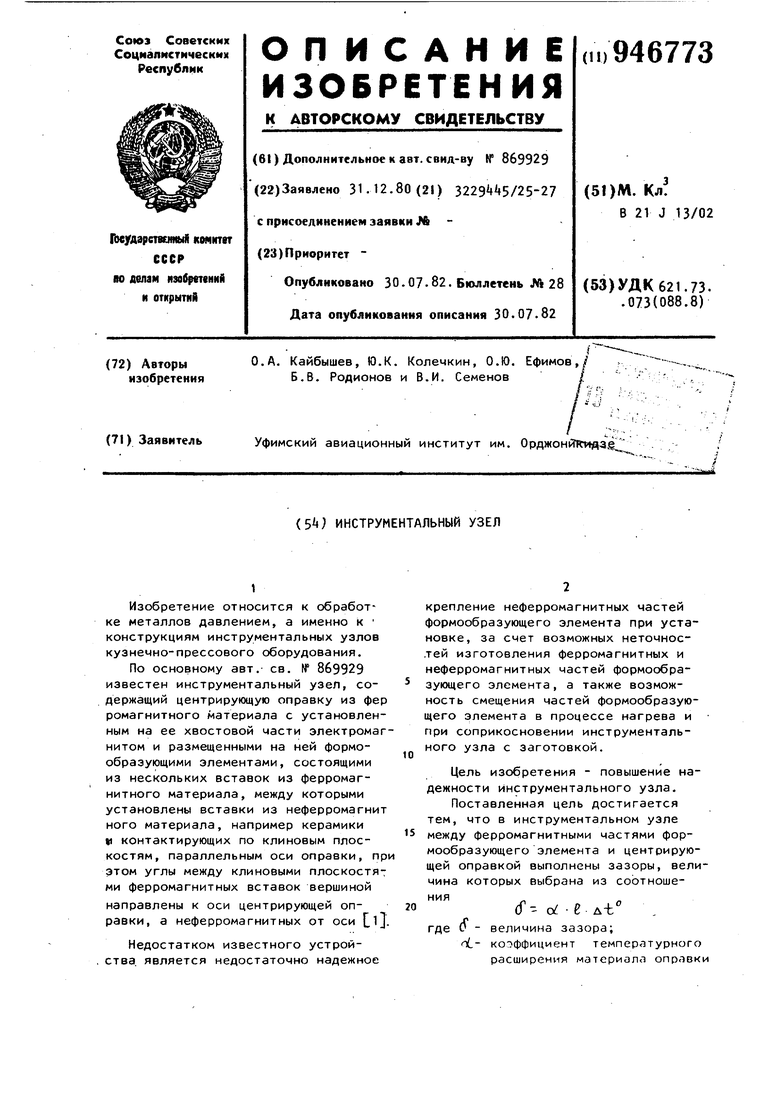

а коэффициент температурного расширения материала оправки И ферромагнитных частей формообразующего элемента; радиус оправки и толщина ферромагнитных частей формообразующего элемента; разность между температурой деформирования и температурой установки ферромагнитных частей на оправке. Такое решение позволяет обеспечить более надежное крепление при установк элементов и тем самым повысить наде ность инструментального узла за сче того, что в момент нагрева и соприкосновения инструментального узла с заготовкой в контакт вначале вступа ют металлические (ферромагнитные) части, которые не боятся разрушения при ударных и внецентренных изгибающих нагрузках. На фиг. 1 изображен инструментал ный узел, продольное сечение; на ,. фиг. 2 - поперечный разрез инстру-. ментального узла через один из формообразующих элементов. Инструментальный узел содержит матрицу 1, установленную на основание 2 и снабженную выталкивателем 3 и нагревательным элементом Ц. На верхней плите 5 закреплена центриру щая оправка 6 с размещенным в её верхней части электромагнитом 7Формообразующие элементы 8-10 разме щены на центрирующей оправке 6 и опираются каждый на опорную поверхность, выполненную на центрирующей оправке 6. Каждый элемент 8-10 сост ит из отдельных вставок 11-14, причем вставки 11-14, а;также центрирую щая оправка 6 изготовлены из ферромагнитного материала. Вставки 11-14 разделены между собой вставками 15 18, выполненными из неферромагнитного материала, например керамики. Между центрирующей оправкой 6 и фер ромагнитными вставками 11-14 выполнены зазоры 19. Позицией 20 обозна чена заготовка, а позицией 21 - готовая деталь. Пример. Инструментальный узел, оправка и ферромагнитные части формообразующего элемента выполн ны из углеродистой стали. Величина зазора рассчитывается по формуле. Рабочая температура деформирования , температура установки эл ментов на оправке , радиус оправки 35 мм, толщина ферромагнитных частей 1 О мм. dC 1310 At° е 45 (Г i+S 480С 0,3 (мм). Центрирующую оправку 6 намагничивают путем пропускания постоянного тока через электромагнит 7- Затем на оправку 6 устанавливают формообразующие элементы 8-10, каждый из которых состоит из вставок, выполненных из ферромагнитного материала 11-1 и вставок, выполненных из неферромагнитного материала ,причем ферромагнитные вставки 11-Й устанавливают по отношению к центрирующей оправке 6с зазором 19. Заготовку 20 устанавливают в полость матрицы 1, опускают инстру- . ментальный узел вниз до соприкосновения с поверхностью заготовки 20, и производят нагрев всего штампа при помощи нагревательного элемента k. Во время нагрева зазоры 19 между ферромагнитными вставками 11-1 и центрирующей оправкой 6 постепенно выбираются. После прогрева штампа и выдерживания температура по всему .обьему штампа производят деформацию заготовки путем осевого перемещения инструментального узла. После окончания деформации инструментальный узел отводят в верхнее положение, предварительно обесточивая электромагнит 7, а готовую деталь 21 удаляют из полости матрицы 1 при помощи выталкивателя 3. Оставшиеся в теле готовой детали 21 формообразующие элементы 8-10 удаляют по частям, извлекая сначала вставки 15-18, а затем части формообразующего элемента 11-14, повторяя операцию для каждого формообразующего элемента 8-10, В предлагаемом инструментальном узле по сравнению с известным, части формообразующего элемента закреплены на центрирующей оправке более надежно , что увеличивает общую надежность устройства за счет повышения коэффициента трения между ферромагиитными и неферромагнитными вставками в связи с увеличением температуры и уменьшением зазоров между ферромагнитными вставками и центрирующей оправкой. Использование предлагаемого изобретения позволит снизить трудоемкость

и повысить производительность труда Предлагаемый инструментальный узел целесообразно использовать при штам повке алюминиевых сплавов.

Формула изобретения

Инструментальный узел по авт. ев № 869929 отличающийся тем, что, с целью повышения надежности, между ферромагнитными частями формообразующего элемента и цент рирующей оправкой выполнены зазоры, величина которых выбрана из соотношения

cf--cde t°

67734

где d - величина зазора;

d.- коэффициент температурного расширения материала оправки и ферромагнитных частей фор5 мообразующего элемента; -, радиус оправки и тощ1:.а

ферромагнитных частей формообразующего элемента; if- разность между температурой 10 деформации и температурой

установки ферромагнитных частей на оправке. Источники информации, принятые во внимание при экспертизе 15 1. Авторское свидетельство СССР № 869929, кл. В 21 J 13/02, 18.01.80 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный узел | 1980 |

|

SU869929A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| ШТАМП ДЛЯ ДИФФЕРЕНЦИАЛЬНОЙ ШТАМПОВКИ УДЛИНЕННЫХ ПОКОВОК | 1996 |

|

RU2108190C1 |

| Инструментальный узел устройства для деформирования | 1988 |

|

SU1608009A1 |

| Инструментальный штамповый узел | 1988 |

|

SU1613234A1 |

| Роторный автомат | 1988 |

|

SU1586838A1 |

| Штамп напряженной конструкции | 1988 |

|

SU1648626A1 |

| Машина для накатки кольцевых канавок на сильфонных трубках-заготовках | 1979 |

|

SU774685A1 |

| Штамп для изготовления пружинных стопорных колец | 1988 |

|

SU1641493A1 |

| Штамп для деформирования листовых заготовок | 1981 |

|

SU1013033A1 |

3

/;

18

1Z

19

19

/J

физ.г

Авторы

Даты

1982-07-30—Публикация

1980-12-31—Подача