1

(21)4658416/27 (22)09.01.89 (46)23.03.91. Бюл. № 11

(71)Физико-технический институт АН БССР

(72)А.Н.Равин, Е.В.Симонов, В.В.Харченко, М.А.Лойферман и В.Л.Щербанюк (53)621.073(088.8)

(56)Авторское свидетельство СССР №616031, кл. В 21 К 5/20, 1971.

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА

(57)Изобретение относится к обработке металлов давлением, в частности к способам изготовления формообразующего инструмента. Цель изобретения - повышение точности получаемых деталей, снижение трудоемкости и расширение технологических возможностей. Механической обработкой получают заготовку матрицы. После пластического формообразования ее гравюры с припуском под калибровку производят раздельный разноскоростной нагрев гравюры матрицы и всего остального объема ее металла, создавая температурный градиент, аналогичный по характеру тому ,что имеется при ее эксплуатации. Затем гравюру калибруют пуансоном с размерами гравюры матрицы по чертежу 3 ил

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формообразующего инструмента | 1976 |

|

SU616031A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| Пуансон для выдавливания | 1979 |

|

SU876247A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ СПОСОБОМ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ | 2012 |

|

RU2525010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| Способ изготовления спеченных изделий | 1982 |

|

SU1129028A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГИХ МЕТАЛЛИЧЕСКИХ УПЛОТНИТЕЛЬНЫХ ПРОКЛАДОК | 2017 |

|

RU2641202C1 |

| Способ и устройство для штамповки моноколес | 2018 |

|

RU2715761C1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению формообразующих инструментов для процессов прессования, волочения, штамповки и др.

Целью изобретения является повышение точности получаемых деталей, снижение трудоемкости и расширение технологических возможностей.

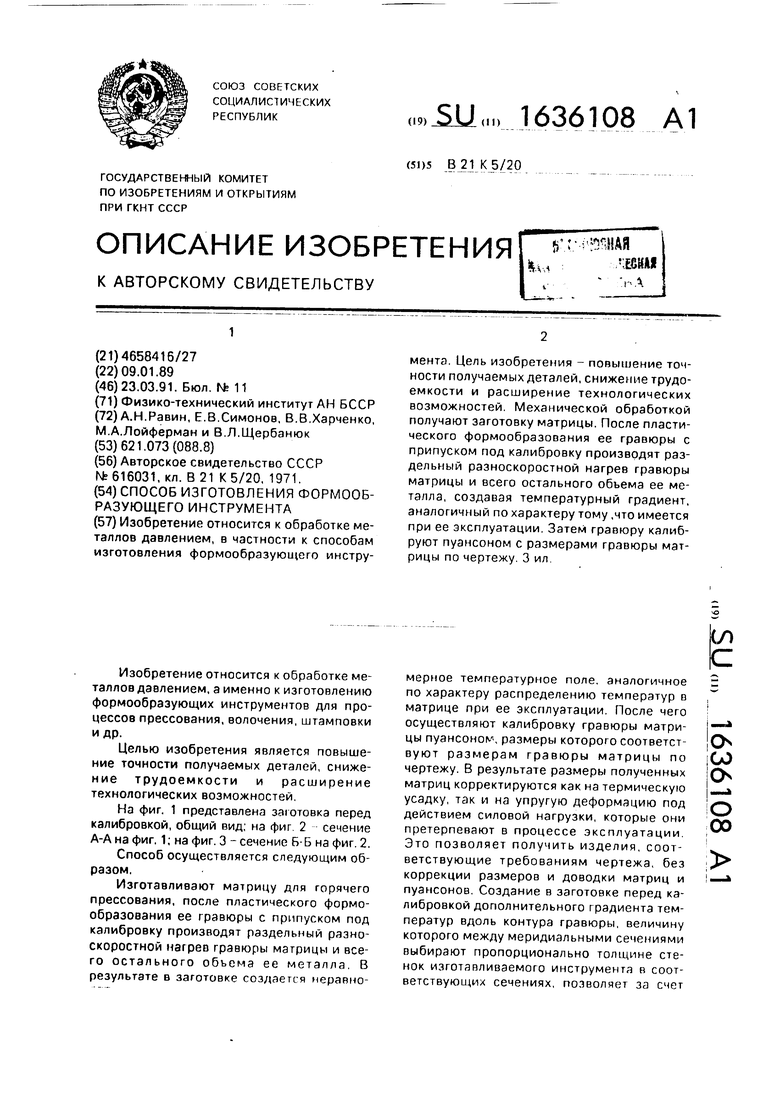

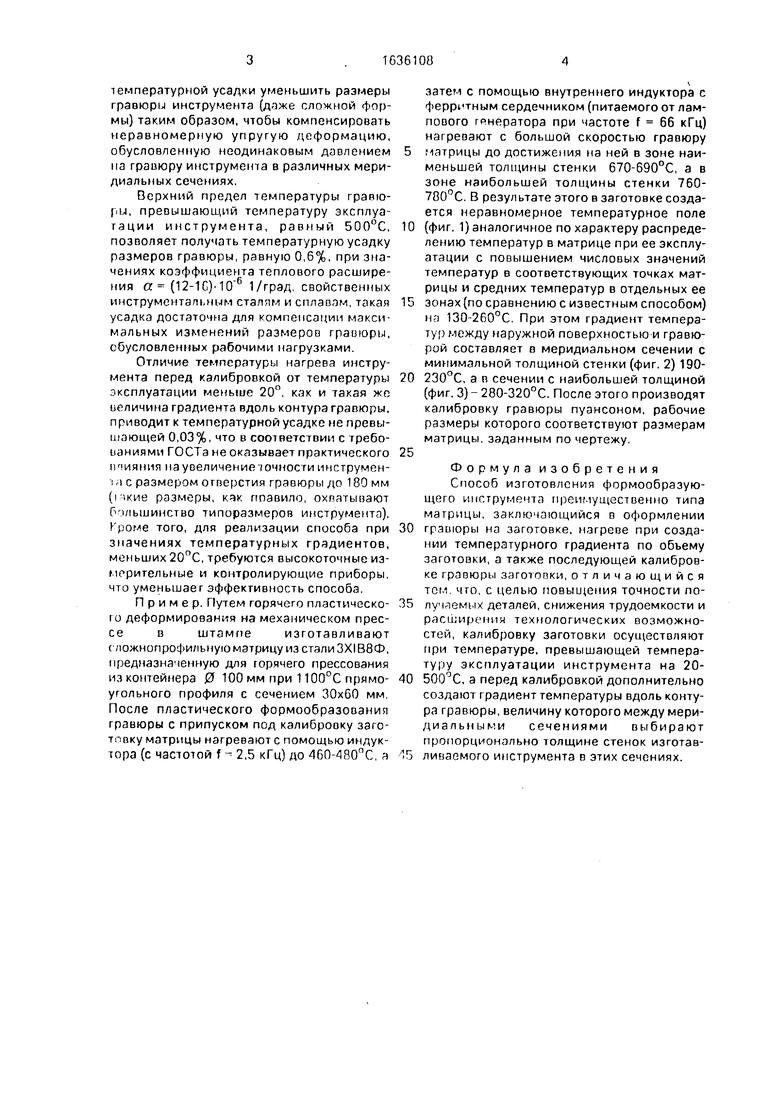

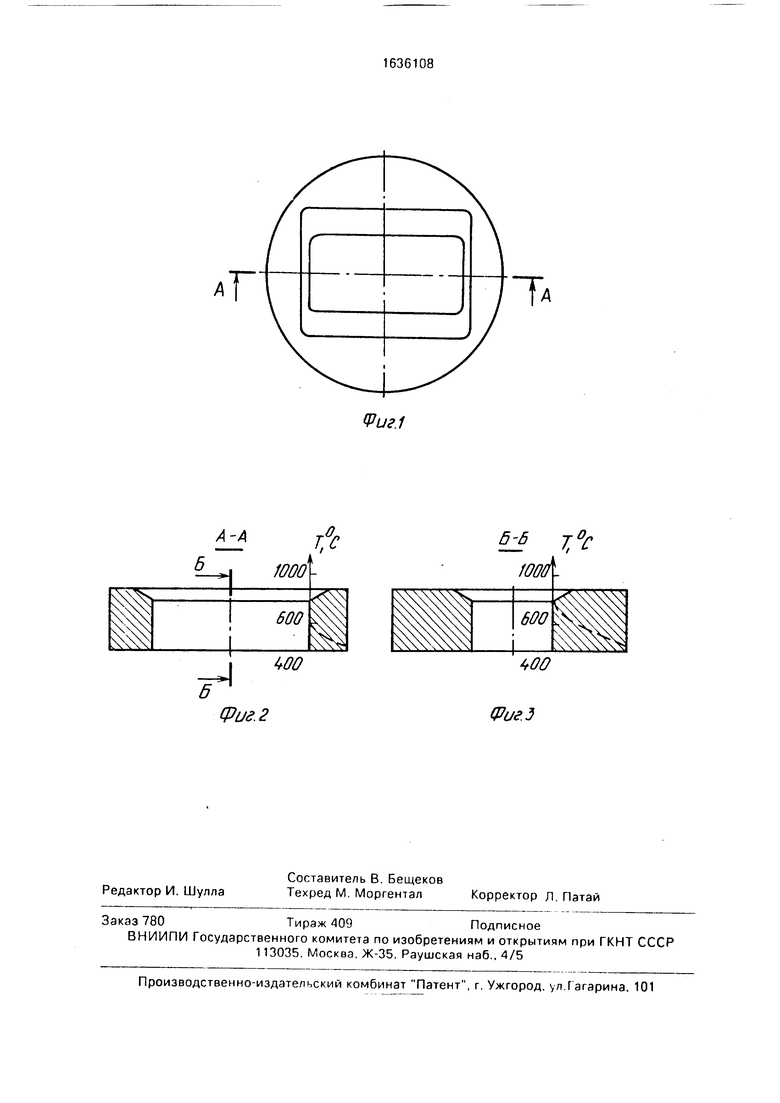

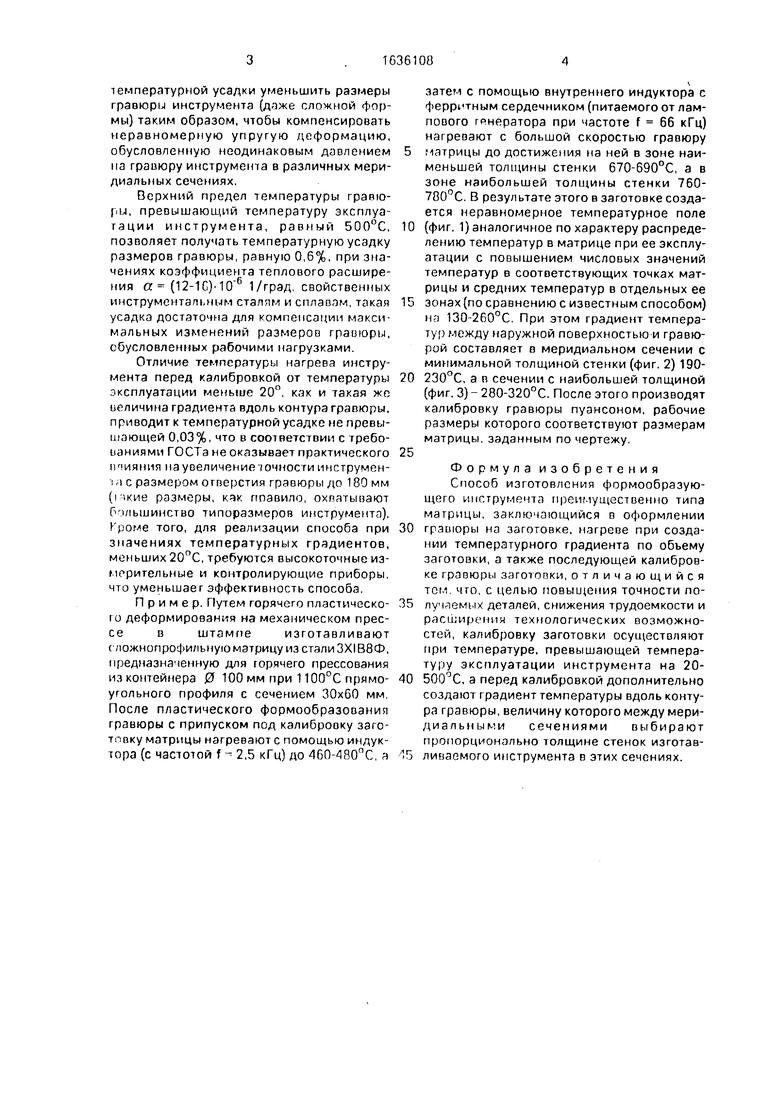

На фиг. 1 представлена заютовка перед калибровкой, общий вид; на фиг 2 сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2.

Способ осуществляется следующим образом.

Изготавливают матрицу для горячего прессования, после пластического формообразования ее гравюры с припуском под калибровку производят раздельный разно- скоростной нагрев гравюры матрицы и всего остального объема ее металла. В результате в заготовке создается неравно(Л

С

мерное температурное поле, аналогичное по характеру распределению температур в матрице при ее эксплуатации. После чего осуществляют калибровку гравюры матрицы пуансонов, размеры которого соответствуют размерам гравюры матрицы по чертежу. В результате размеры полученных матриц корректируются как на термическую усадку, так и на упругую деформацию под действием силовой нагрузки, которые они претерпевают в процессе эксплуатации Это позволяет получить изделия, соответствующие требованиям чертежа, без коррекции размеров и доводки матриц и пуансонов. Создание в заготовке перед калибровкой дополнительного градиента температур вдоль контура гравюры, величину которого между меридиальными сечениями выбирают пропорционально толщине стенок изготавливаемого инструмента в соответствующих сечениях, позволяет за счет

о со о

а со

температурной усадки уменьшить размеры гравюры инструмента (даже сложной формы) таким образом, чтобы компенсировать неравномерную упругую деформацию, обусловленную неодинаковым давлением па гравюру инструмента в различных мери- диальных сечениях.

Верхний предел температуры гравюры, превышающий температуру эксплуатации инструмента, равный 500°С, позволяет получать температурную усадку размеров гравюры, равную 0,6%, при значениях коэффициента теплового расширения а (12-1С) 1/грэд, свойственных инструментальным сталям и сплавам, такая усадка достаточна для компенсации максимальных изменений размеров гравюры, обусловленных рабочими нагрузками.

Отличие температуры нагрева инструмента перед калибровкой от температуры эксплуатации меньше 20°, как и такая же величина градиента вдоль контура гравюры, приводит к температурной усадке не превы- шаюа(ей 0,03%, что в соответствии с требованиями ГОСТа не оказывает практического п ияния наувеличениеючности инструмен- i г) с размером отверстия гравюры до 180 мм (i жие размеры, как плавило, охпатывают большинство типоразмеров инструмента). Кроме того, для реализации способа при значениях температурных градиентов, меньших 20°С, требуются высокоточные измерительные и контролирующие приборы, что уменьшает эффективность способа.

Пример. Путем горячего пластического деформирования на механическом прессе в штампе изготавливают с ложнопрофильную матрицу из стали ЗХ1В8Ф, предназначенную для горячего прессования из контейнера 0 100 мм при 1100°С прямоугольного профиля с сечением 30x60 мм. После пластического формообразования гравюры с припуском под калибровку заготовку матрицы нагреваютс помощью индуктора (с частотой f - 2,5 кГц) до 460-480°С, а

затем с помощью внутреннего индуктора с сердечником (питаемого от лампового грнератора при частоте f 66 кГц) нагревают с большой скоростью гравюру

матрицы до достижения на ней в зоне наименьшей толщины стенки 670-690°С, а в зоне наибольшей толщины стенки 760- 780°С. В результате этого в заготовке создается неравномерное температурное поле

(фиг. 1) аналогичное по характеру распределению температур в матрице при ее эксплуатации с повышением числовых значений температур в соответствующих точках матрицы и средних температур в отдельных ее

зонах (по сравнению с известным способом) m 130-260°С. При этом градиент температур между наружной поверхностью и гравюрой составляет в меридиальном сечении с минимальной толщиной стенки (фиг. 2) 190230°С, а в сечении с наибольшей толщиной (фиг. 3) - 280-320°С. После этого производят калибровку гравюры пуансоном, рабочие размеры которого соответствуют размерам матрицы, заданным по чертежу.

Формула изобретения Способ изготовления формообразующего инструмента преимущественно типа матрицы, заключающийся в оформлении

гравюры на заготовке, нагреве при создании температурного градиента по объему заготовки, а также последующей калибровке гравюры заготопки, отличающийся тем чго, с целью повышения точности лолучлемых деталей, снижения трудоемкости и расширения технологических возможностей, калибровку заготовки осуществляют при температуре, превышающей температуру эксплуатации инструмента на 20500°С, а перед калибровкой дополнительно создают градиент температуры вдоль контура гравюры, величину которого между мери- диальными сечениями выбирают пропорционально толщине стенок изготавливаемого инструмента в этих сечениях.

А -Аг 7 . / с

юоа

600

И

МО

(Риг. 2

Фиг.1

°г

™ Т,.

WOG

600

ьоо

(Риг. 5

Авторы

Даты

1991-03-23—Публикация

1989-01-09—Подача