U

Од

00 К9

ю

I Изобретение относится к гранулиро анию порошкообразных материалон и может быть использовано в химической микробиологической, пищевой и других отраслях промьшшенности.

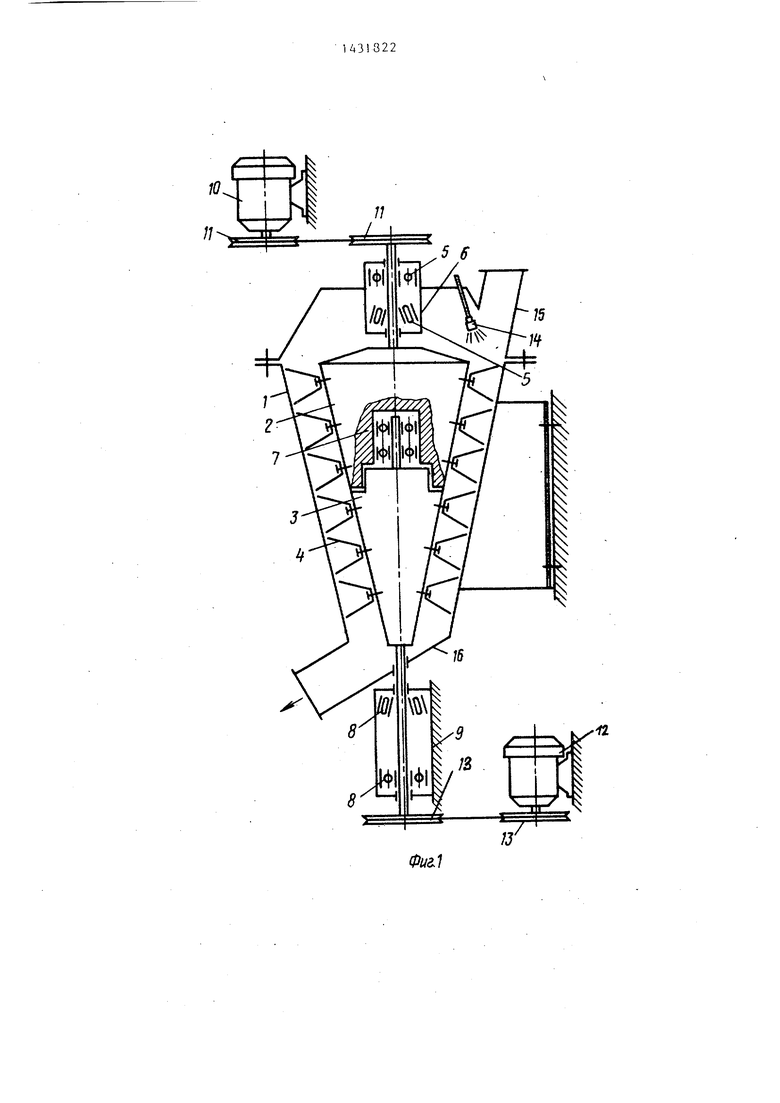

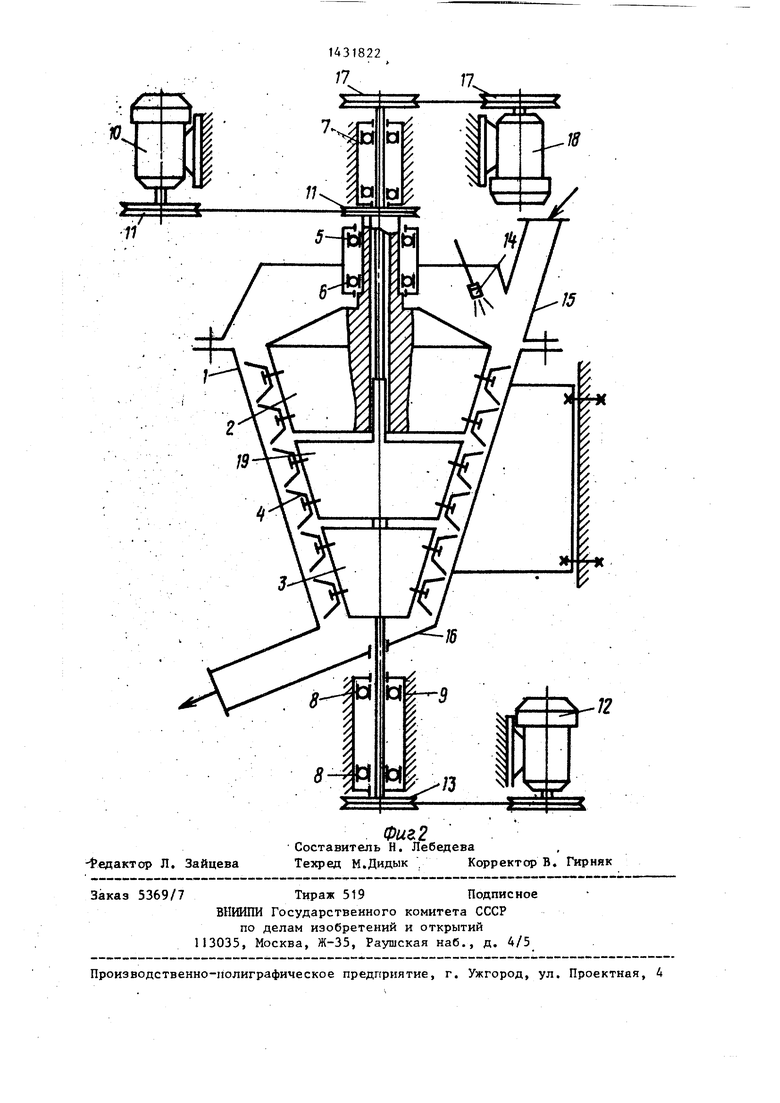

Цель изобретения - повьпиение производительности по целевой фракции. На фиг. 1 изображено устройство для гранулирования порошкообразных материалов с ротором, состоящим из двух частей, общий вид; на фиг. 2 - to же, состоящим из 3-х частей.

Устройство для гранулирования поощкообразных материалов содержит

:орпус 1, в котором установлены ро- 1 оры 2 и 3 с перемещиванлцими элементами 4. Вал ротора 2 смонтирован в годшипниках 5 в общем корпусе 6. Готор 2 имеет на другом конце рас- , в которой на подшипниках 7 монтирован вал ротора 3, другой вал ijoToporo смонтирован в подшипниках $ корпуса 9. Вращение ротора 2 осуществляется от электродвигателя 10 {Семенной передачей через шкивы 11, ротор 3 приводится во вращение электродвигателем 12 и ременной передачей через шкивы 13. В зоне загрузки смонтировано устройство 1А для рас- Оыпивания жидкости. В крьпике корпуса 1 установлена загрузочная течка

15, а в нижней части корпуса имеется Гечка 16 для выгрузки продукта.

: Устройство работает следующим об- pjasoM.

; Исходный продукт подается в гра- 1 улятор по загрузочной течке 15. Ис- г одный продукт может быть сухим или флажным. В случае подачи сухого продукта он увлажняется связующим веществом, подаваемым через распыпиваю- щее устройство t4.

В зоне загрузки исходный продукт, увлажняемый связующим веществом, по падает на лопасти (перемешиваюсцие элементы) 4 ротора 2, приводимого во вращение электродвигателем 10 через ременную передачу с помощью икивов 11, с такой частотой вращения, кото- ргая обеспечивает скорость первого ряда пар лопастей 4 до 70 м/с. Здесь происходит интенсивное перемешивание частиц исходного продукта и увлажйя- кнцей жидкости или усреднение исходного продукта по крупности и влажности в случае подачи влажного исходного продукта.

0

5

0

5

0

5

0

5

0

5

Этот процесс продолжается и в зоне второго ряда пар лопастей 4, которые за счет уменьшения диаметра при той же частоте вращения имеют скорость до 50-55 м/с.

В зоне третьего ряда лопастей 4 при скорости до 30-40 м/с наряду с продолжающимся процессом перемешивания и усреднения происходит процесс образования зародышей.

Далее поток материала подается в зону четвертого ряда лопастей 4, укрепленных уже на роторе 3, с приводом во вращение электродвигателей 12 через ременную передачу с помощью шкивов 13 с частотой, которая обеспечивает скорость лопастей 4 в зоне до 15-20 м/с. В этой зоне заканчивается процесс перемешивания,, интенсивно происходит процесс образования заро- дьш1ей и начинается стадия превращения зародьш1ей в гранулы и увеличение их объема.

В зоне пятого ряда лопастей, имеющих скорость до 7-10 м/с, идет интенсивный процесс роста гранул, которые окончательно формируются в зоне шестого ряда лопастей 4, имеющих скорость 2-5 м/с. Готовые гранулы выгружаются через течку 16. Вращение роторов гранулятора можно осуществлять от одного электродвигателя.I Б случае необходимости обеспечения более плавного снижения скоростей лопастей ротор может быть выполнен более, чем из двух частей (фиг. 2), где дополнительными элементами являются подшипники 7, шкивы 17, электродвигатель 18, ротор 19.

Пример 1. (опыт 7). Способ гранулирования осуществляют в вертикальном коническом аппарате с диаметром большего основания 440 мм (зона загрузки) и диаметром меньшего основания 220 мм (зона выгрузки), в котором установлен один под другим два конических ротора, снабженных лопастями, приводимыми во вращение от двух отдельных электродвигателей.

Диаметр по концам лопастей в зоне загрузки 437 мм, в зоне выгрузки 217 мм, зазор между корпусом и ротором 50 мм, зазор мелду концами лопастей и корпусом 1,5 мм, высота рабочей части корпуса 680 мм.

Конструкция аппарата предусматривает возможность изменения частоты вращения обоих роторов с помощью на3М

бора шкивов или регулируемого электропривода. На каждом роторе смонтировано три ряда рабочих элементов - парных лопастей.

В вертикальный конический аппарат подают с помощью весового дозатора 0,8 т/ч порошкообразный увлажненньш белково-витаминного концентрат (БВК) из Н-п,арафинов. В зоне загрузки увлажняют связующим и перемешивают. При частоте вращения верхнего ротора п 3060 об/мин, что соответствует скорости концов его лопастей Vj 70 м/с и частоте вращения нижнего ротора ng 220 об/мин, что соответствует скорости концов его лопастей Vg 2,5 м/с, соотношение Vg 28, на выходе получают гранулированный БВК следующего фракционного состава: (опыт 7).

Пример 2. Опыт проводили в условиях примера 1.

При частоте врап1ения верхнего ротора 1000 об/мин, что соответствет- ствует скорости вращения концов его лопастей 22,8 м/с и частоте вращения нижнего ротора 1000 об/мин, что соответствует скорости вращения концов его лопастей 11,3 м/с, на выходе получают гранулированный БВК следующего фракционного состава (опыт 2).

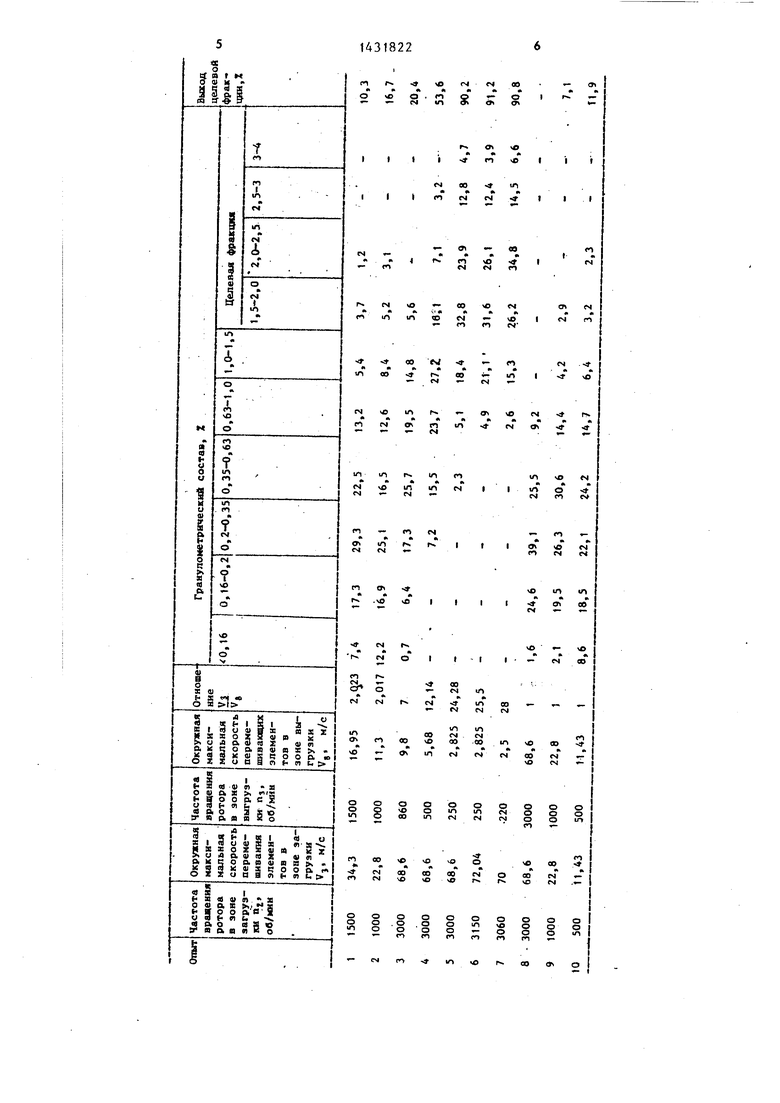

Далее все опыты по предлагаемому изобретению проводились в условиях примера 1, изменялась только частота вращения верхнего и нижнего роторов. Данные опытов сведены в таблицу,

Пример 3. Способ в известных условиях осуществляли в верти1822

капьном цилиндрическом аппарате, имеющем диаметр корпуса 440 мм, в корпусе которого установлен один ротор с лопастями, приводимый во вращение от электродвигателя. Диаметр по концам лопастей 437 мм, зазор между корпусом и ротором 50 мм, зазор между концами лопастей и корпусом 1,5 мм.

Q В вертикальный цилиндрический аппарат подавали с помощью весового дозатора 0,8 т/ч порошкообразный увлажненный БВК, В зоне- загрузки увлажняли связующим и перемешивали. При

g частоте вращения ротора в зоне загрузки п 3000 об/мин, что соответствует скорости .концов его лопастей V 68,8 м/с и частоте вращения ротора в зоне выгрузки соответственноПQ 3000 об/мин, что соответствует скорости концов его лопастей Vg 68,6 м/с, соотношение Vj: Vg 1, на вьпсоде был получен гранулированный БВК следующего фракционного состава (опыт 8),

25 Опыты 9 и 10 проводились в условиях примера 3 изменялись только частоты вращения ротора,

Данные опьп-ов сведены в таблицу. Таким образом, при изменении ско0 рости движения материала от загрузки к выгрузке в диапазоне от 7 до 28 раз обеспечивается выход целевой фракции до 90%..

Изменение скорости движения материала осуществляется ротором, выполненным из двух или более частей, вра- .щающихся с различной окружной скоростью.

35

о

8

о а со

о

о ю

о

1Л CN

g

tM

S

о

1Г

о о

1Г1

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СМЕШИВАНИЯ ЖИДКИХ И ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2313383C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| ЛЮМИНЕСЦЕНТНЫЙ КОНЦЕНТРАТ ДЛЯ ОКРАШИВАНИЯ ПОЛИЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2007433C1 |

| Аппарат для перемешивания вязкожидких и порошкообразных веществ | 1983 |

|

SU1130486A1 |

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| Способ гранулирования порошкообразных материалов во вращающемся наклонном барабане | 1975 |

|

SU745537A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО ОКИСЛИТЕЛЯ | 2010 |

|

RU2421389C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| Способ сушки дисперсных и пастообразных материалов и сушилка для его осуществления | 1981 |

|

SU994880A1 |

| Барабанный гранулятор | 1986 |

|

SU1393468A1 |

1. Способ гранулирования, вклю- чакиций загрузку исходного материала в корпус аппарата, его перемешивание и гранулирование под действием перемешивающих элементов, движуш 1хся с переменной скоростью, и выгрузку .гранулированного продукта, отличающийся тем, что, с целью повышения производительности по целевой фракции, окружную скорость перемешивающих элементов уменьшают по направлению движения материала вт загрузки к выгрузке в 7-28 раз, при этом в зоне выгрузки окружная скорость перемешивающих элементов на периферии составляет не менее 2,5 м/с. 2. Устройство для гранулирования, содержащее корпус, в котором установлен ротор с перемешивающими элементами, и привод его вращения, отличающееся тем, что, с целью повьш1ения производительности, ротор выполнен из двух или более частей, ус тановленных с возможностью вращения с различной окружной скоростью. (Л

-

о

fO

со о

со

о

со

ю

CS

гд

о о о

-- п

.§

о

tn

о о

о

о

1О

о

40

о

о о

1Л

8

«

18

| ДАТЧИК УГЛОВЫХ ПЕРЕМЕЩЕНИЙ | 1996 |

|

RU2110045C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для мокрой грануляции сажи | 1981 |

|

SU1011224A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-23—Публикация

1984-10-02—Подача