114

Изобретение относится к прокатному производству, в частности листов и полос, и может быть использовано в прокатных цехах.

Цель изобретения - улуч1пе ше качества проката и снижение неравномерности износа опорных валков.

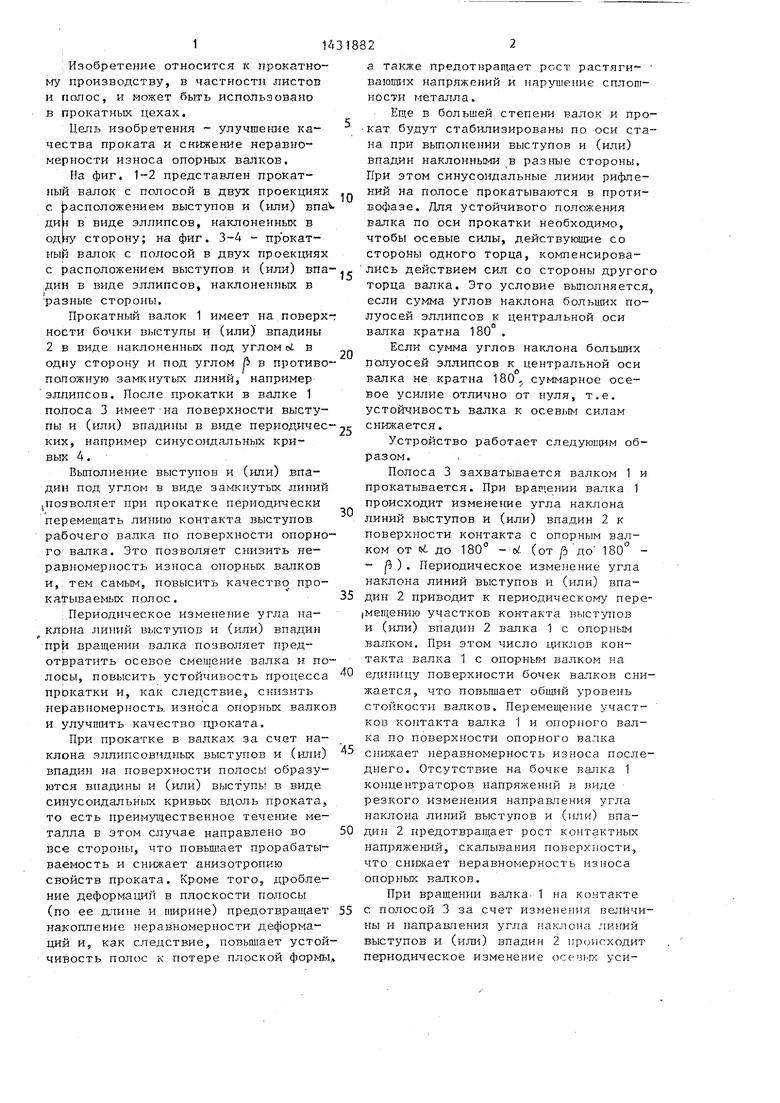

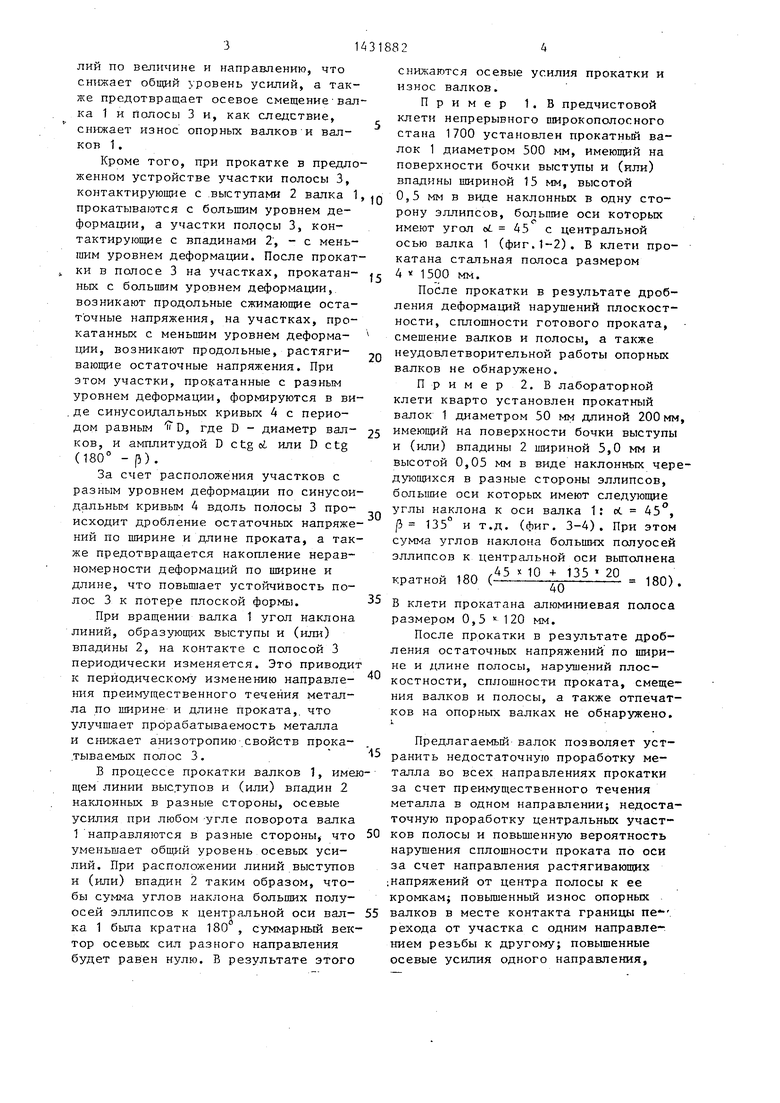

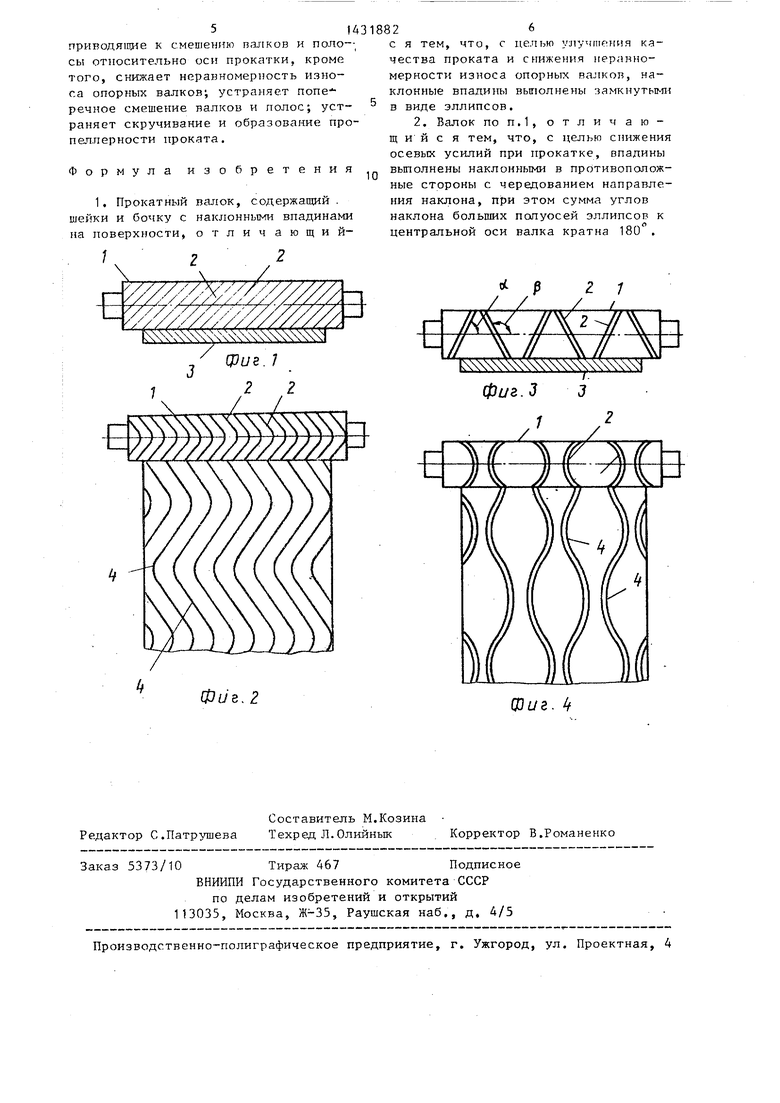

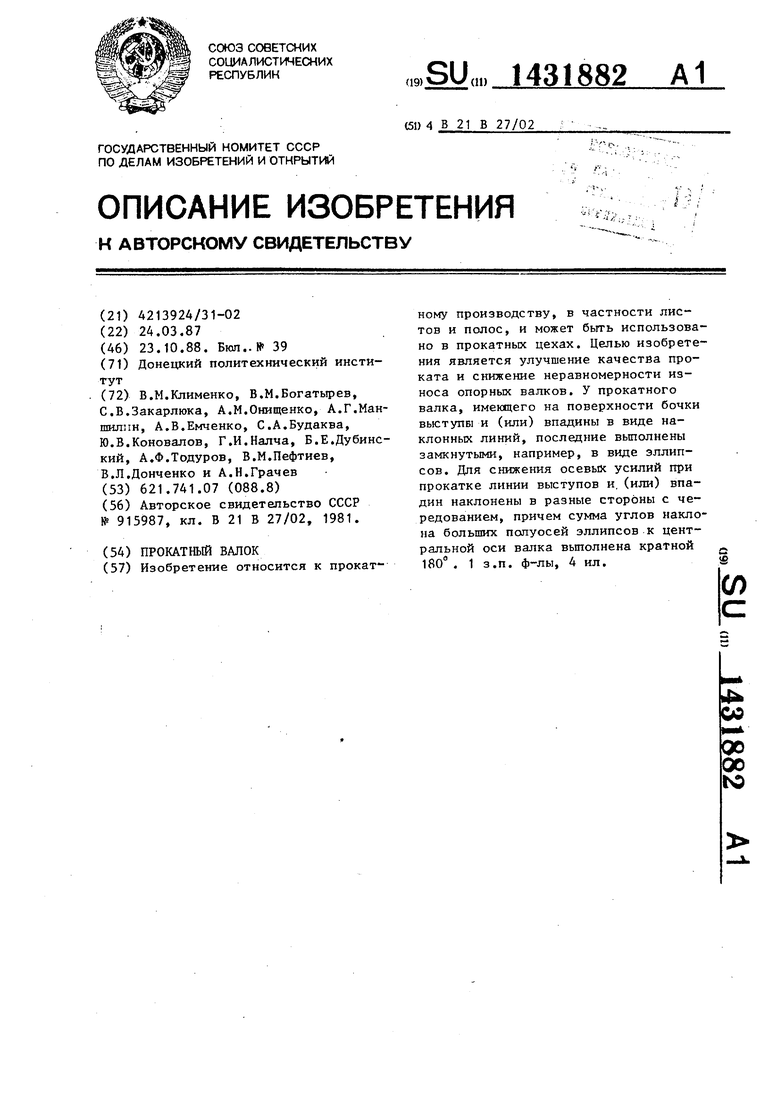

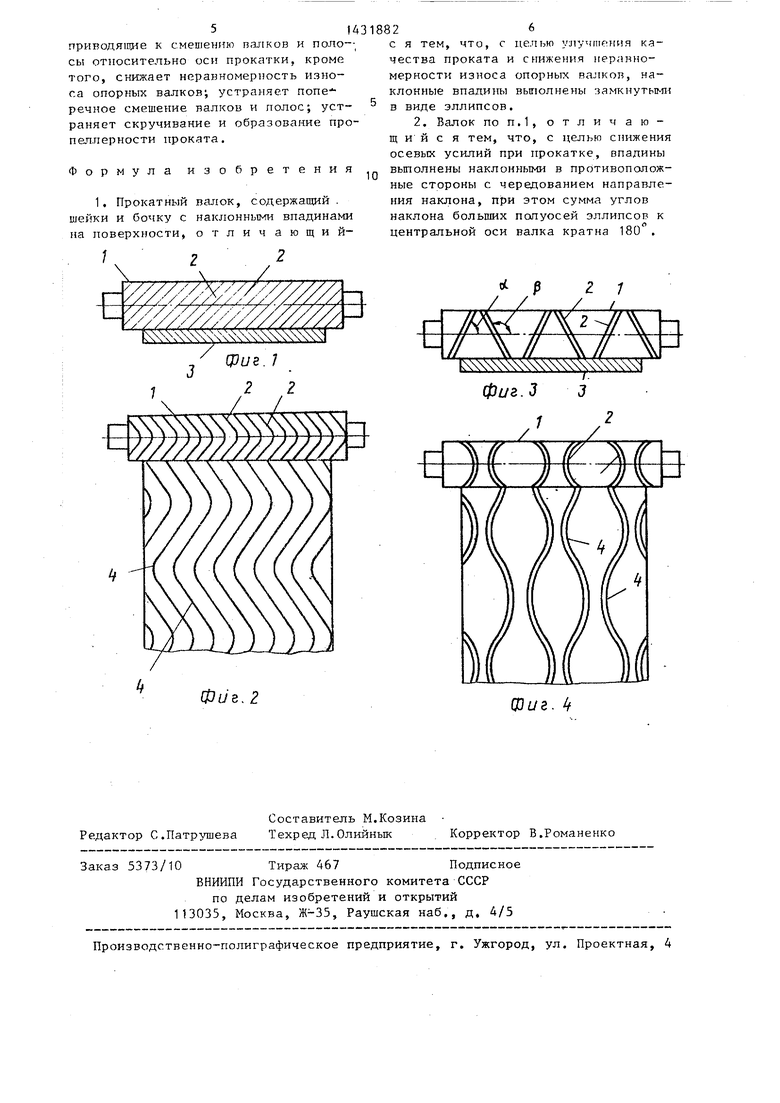

На фиг. 1-2 представлен прокатный валок с полосой в двух проекциях с расположением выступов и (i-ши) впа ь ди|и в виде эллипсов, наклоненных в од сторону; на фиг. 3-4 - пр окат- ны|й валок с полосой в двух проекциях

с расположением выступов и (или) впа-,. лись действием сил со стороны другого

:дин в виде эллипсов, наклоненных в

i

разные стороны.

Прокатный валок 1 имеет на.поверхт ности бочки выступы и (или) впадины 2 в виде наклоненных под углом tji в одну сторону и под углом jb в противо- паПожную замкнутых линий, например эллипсов. После прокатки в валке 1 полоса 3 имеет-на поверхности высту20

торца валка. Это условие вьтолняется, если сумма углов наклона больших полуосей эллипсов к центральной оси валка кратна 180° .

Если сумма углов наклона больших полуосей эллипсов к центральной оси валка не кратна 180, су№1арное осевое усилие отлично от нуля, т.е. устойчивость валка к осевым силам

а также предотвращает рост растяги- вазощих напряжений и нарушение сплошности 1.1еталла.

Еще в большей степени валок и прокат будут стабилизированы по оси стана, при выполнении выступов и (или) впадин наклонными в разные стороны. При этом синусоидальные линии рифлений на полосе прокатываются в проти- вофазе. Для устойчивого положения валка по оси прокатки необходимо, чтобы осевые силы, действующие со стороны одного торца, компенсироваторца валка. Это условие вьтолняется, если сумма углов наклона больших полуосей эллипсов к центральной оси валка кратна 180° .

Если сумма углов наклона больших полуосей эллипсов к центральной оси валка не кратна 180, су№1арное осевое усилие отлично от нуля, т.е. устойчивость валка к осевым силам

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ПОЛОС НА СТАНАХ ГОРЯЧЕЙ ПРОКАТКИ | 2005 |

|

RU2311238C2 |

| Листопрокатная клеть | 2015 |

|

RU2629579C2 |

| ГЕЛИКОИДАЛЬНЫЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2407605C1 |

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

| Способ продольной прокатки | 1989 |

|

SU1667955A1 |

| Прокатный валок | 1990 |

|

SU1703212A1 |

| Заготовка для производства горячекатаных листов | 1987 |

|

SU1424876A1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

Изобретение относится к прокат ному производству, в частности листов и полос, и может быть использовано в прокатных цехах. Целью изобретения является улучшение качества проката и снижение неравномерности износа опорных валков. У прокатного валка, имеющего на поверхности бочки вьгступБ и (или) впадины в виде наклонных линий, последние выполнены замкнутыми, например, в виде эллипсов. Для снижения осевых усилий при прокатке линии выступов и. (или) впадин наклонены в разные стороны с чередованием, причем сумма углов наклона больших полуосей эллипсов к центральной оси валка выполнена кратной 180°. 1 з.п. ф-лы, 4 ил. а «

пы и (или) впадины в В1ще периодичес--(г снижается.

30

ких, например синусоидальных кривых 4.

Вьшолнение выступов и (или) впадин под углом в виде замкнутых линий позволяет при прокатке периодически перемещать линию контакта выступов рабочего валка по поверхности опорного валка. Это позволяет снизить не- ра0}юмерность износа опорных вапков и,: тем самым, повысить качествен прокапываемых полос.

;.Периодическое изменение угла на- клрна линий выступов и (или) впадин при вращении валка позволяет предотвратить осевое смеишние валка и полосы, повысить устойчивость процесса прркатки и, как следствие, снизить неравномерность, износа опорных валков и улучшить качество проката.

При прокатке в валках за счет на- . клона эллипсовидных выступов и (или) впадин на поверхности полосы образуются впадины и (или) выступь в виде синусоидальных кривых вдоль проката, то есть преим тцественное течение металла в этом случае направлено во все стороны, что повьшшет прорабаты- ваемость и снижает анизотропию свойств проката. Кроме того, дробление деформаций в плоскости полосы

Устройст.во работает следующим образом.

Полоса 3 захватывается валком 1 и прокатывается. При враг .ении валка 1 происходит изменение угла наклона линий выступов и (или) впадин 2 к поверхности контакта с опорным валком от 1. до 180 -V. (от р до 180° - - / ) . Периодическое изменение угла наклона линий выступов и (или) впа- 35 дин 2 приводит к периодическому пере- (Мещению участков контакта выступов и (или) впадин 2 валка 1 с опорным .валком. При этом число циклов контакта валка 1 с опорньгм валком на единицу поверхности бочек валков сни40

50

жается, что повышает общий уровень стойкости валков. Перемещение участков контакта валка 1 и опорного валка по поверхности опорного ва.лка С} юкает неравномерность износа последнего. Отсутствие на бочке валка 1 концентраторов напряжений в виде резкого изменения направления угла наклона линий выступов и (или) впадин 2 предотвращает рост контактных напряжеьшй, скалывания поверхности, что снижает неравномерность износа опорных валков.

При вращении валка-1 на контакте

(по ее длине и ширине) предотвращает 55с полосой 3 за счет изменения величинакопление неравномерности деформа-ны и направления угла наклона линий

ций и, как следствие, повышает устой-выступов и (иш1) впадин 2 11р(Л1сходит

чивость полос к потере плоской формы.,периодическое изменение оссвьк усижается, что повышает общий уровень стойкости валков. Перемещение участков контакта валка 1 и опорного валка по поверхности опорного ва.лка С} юкает неравномерность износа последнего. Отсутствие на бочке валка 1 концентраторов напряжений в виде резкого изменения направления угла наклона линий выступов и (или) впадин 2 предотвращает рост контактных напряжеьшй, скалывания поверхности, что снижает неравномерность износа опорных валков.

При вращении валка-1 на контакте

ЛИЙ по величине и направлению, что снижает общий уровень усилий, а также предотвращает осевое смещение-валка 1 и Полосы 3 и, как следствие, снижает износ опорных валков и валков 1.

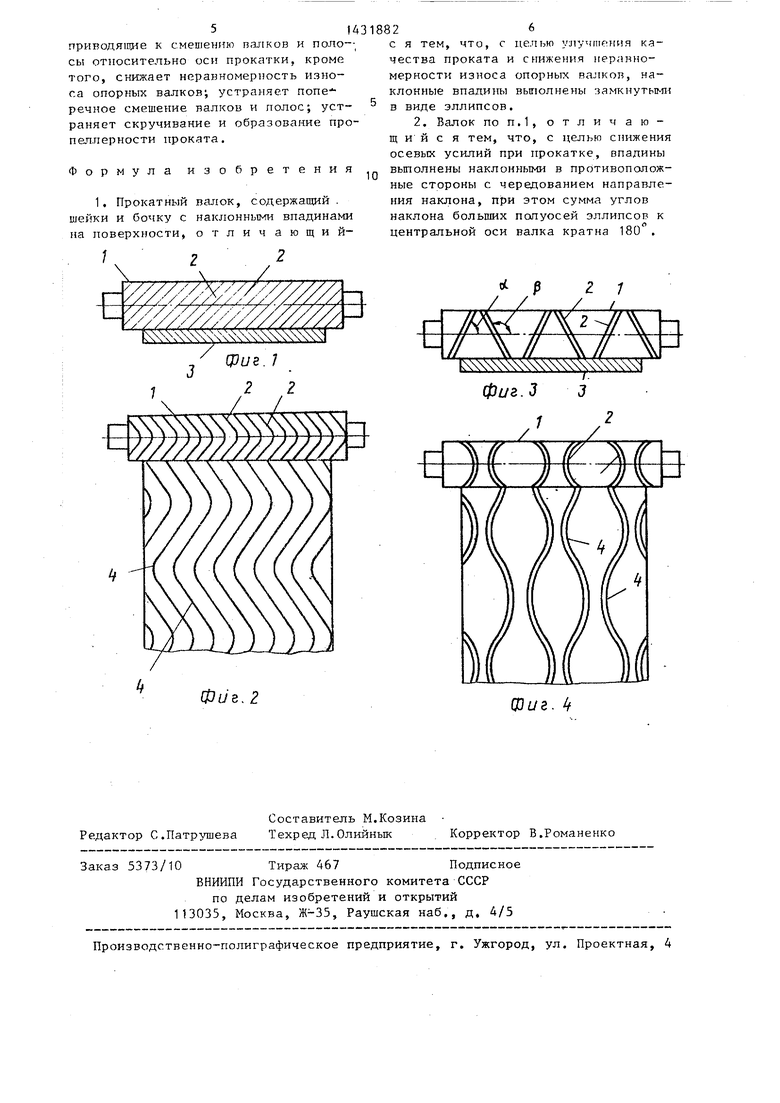

Кроме того, при прокатке в предложенном устройстве участки полосы 3, контактирующие с выступами 2 валка 1 прокатываются с большим уровнем деформации, а участки полосы 3, контактирующие с впадинами 2, - с меньшим уровнем деформации. После прокатки в полосе 3 на участках, прокатан- ньк с большим уровнем деформации, возникают продольные сжимающие остаточные напряжения, на участках, прокатанных с меньшим уровнем деформа- ции, возникают продольные, растяги- вающие остаточные напряжения. При этом участки, прокатанные с разным уровнем деформации, формируются в ви- .де синусоидальных кривых 4 с периодом равным ii D, где D - диаметр вал- ков, и амплитудой D ctg oi или D ctg (180° - р).

За счет расположения участков с разным уровнем деформации по синусоидальным кривым 4 вдоль полосы 3 происходит дробление остаточных напряжений по ширине и длине проката, а также предотвращается накопление неравномерности деформаций по ширине и длине, что повышает устойчивость полос 3 к потере плоской формы. При вращении валка 1 угол наклона линий, образуюш х выступы и (или) впадины 2, на контакте с полосой 3 периодически изменяется. Это приводит к периодическому изменению направле- ния преимущественного течения металла по ширине и длине проката,, что улучшает прбрабатываемость металла

и сдагжает анизотропию-свойств прокат

тываемых полос 3. .В процессе прокатки валков 1, имещем линии выступов и (или) впадин 2 наклонных в разные стороны, осевые усилия при любом -угле поворота валка 1 направляются в разные стороны, что уменьшает обшда уровень осевых усилий. При расположении линий выступов и (или) впадин 2 таким образом, чтобы сумма углов наклона больших полуосей эллипсов к центральной оси вал- ка 1 была кратна 180 , с-уммарный вектор осевых сил разного направления будет равен нулю. В результате этого

« г „ 5

s

05

0

снижаются осевые усилия прокатки и износ валков.

Пример 1. В предчистовой клети непрерывного широкополосного стана 1700 установлен прокатный валок 1 диаметром 500 мм, имеющий на поверхности бочки выступы и (или) впадины шириной 15 мм, высотой 0,5 мм в виде наклонных в одну сторону эллипсов, больпгие оси которых имеют угол ot 45 с центральной осью валка 1 (фиг.1-2). В клети прокатана стальная полоса размером 4 1500 мм.

После прокатки в результате дробления деформаций нарушений плоскостности, сплошности готового проката, смешение валков и полосы, а также неудовлетворительной работы опорных валков не обнаружено.

Пример 2. В лабораторной клети кварто установлен прокатный валок 1 диаметром 50 мм длиной 200мм, имеющий на поверхности бочки выступы и (или) впадины 2 шириной 5,0 мм и высотой 0,05 мм в виде наклонных чере- в разные стороны эллипсов, большие оси которых имеют следующие углы наклона к оси валка 1: сС 45 , Р 135° и т.д. (фиг. 3-4). При этом сумма углов наклона больших полуосей эллипсов к центральной оси выполнена

- 1QA Л5 10 + 135 20 ,.; кратной 180 (гп 180).

В клети прокатана алюминиевая полоса размером 0,5 120 мм.

После прокатки в результате дробления остаточных напряжений по ширине и длине полосы, нарушений плоскостности, сплошности проката, смещения валков и полосы, а также отпечатков на опорных валках не обнаружено. I

Предлагаемый валок позволяет устранить недостаточную проработку металла во всех направлениях прокатки за счет преимущественного течения металла в одном направлении; недостаточную проработку центральных участков полосы и повышенную вероятность нарушения сплошности проката по оси за счет направления растягивающих ;напряжений от центра полосы к ее кромкам; повьш1енный износ опорных валков в месте контакта границы пе- рехода от участка с одним направлением резьбы к другому; повышенные осевые усилия одного направления,

;

/

/Vy4 V//A///

///// ////

/// / //

Фиг, 2

/V

I 1

/I

А

Л//

t 4 4N C sNSN: CvXsX

фиг. 3 J

/

;

/

ElMJf ЖЗ

Шиг.

| Авторское свидетельство СССР № 915987, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-23—Публикация

1987-03-24—Подача