Изобретение относится к прокатному производству, конкретнее к конструкциям прокатных валков, и может быть использовано при изготовлении металлических полос с повышенными механическими и функциональными свойствами.

Для повышения комплекса механических свойств металлических полос их прокатку осуществляют в два этапа. На первом этапе заготовку обжимают с использованием валка, бочка которого содержит выступы. Внедрение выступов в металл создает в объеме заготовки увеличенную проработку микроструктуры и локальное упрочнение отдельных ее участков. Благодаря этому после отжига и проглаживающего прохода в валках с гладкой бочкой полоса приобретает более высокие прочностные свойства, обеспечиваемые наличием в ней локальных упрочненных участков, в сочетании с высокими пластичностью и вязкостью.

Известен прокатный валок, на бочке которого выполнены чередующиеся с постоянным шагом кольцевые выступы, образуемые дисками-бандажами, диаметр которых в 1,00096-1,00444 превышает диаметр смежных с ними дисков-бандажей, причем плоскости всех дисков-бандажей установлены с наклоном к оси валка под углом 55-83° [1].

Недостатки такого валка состоят в том, что формируемые в процессе прокатки на поверхности металлической полосы синусоидальные канавки прямоугольного профиля имеют недостаточную глубину, т.к. диаметры дисковых бандажей большего и меньшего диаметров близки между собой. В результате локальное упрочнение отдельных участков полосы мало. Это снижает ее прочностные свойства. Кроме того, в процессе прокатки имеет место смещение полосы вдоль оси валка, что затрудняет ее направление строго по оси прокатного стана.

Наиболее близким аналогом к предлагаемому изобретению является прокатный валок, содержащий цилиндрическую бочку, на образующей поверхности которой по винтовой линии выполнен выступ, заключенный между витками спиральной канавки, при этом винтовая линия имеет угол подъема 80-88° [2].

Недостатками данного прокатного валка являются смещение полосы вдоль его оси в процессе прокатки, а также низкий комплекс механических свойств полосы вследствие неоптимальных параметров и формы профиля винтового выступа.

Техническая задача, решаемая изобретением, состоит в исключении смещений полосы вдоль оси валка в процессе прокатки и повышении комплекса ее механических свойств.

Для решения поставленной технической задачи в известной конструкции прокатного валка, содержащей цилиндрическую бочку, на образующей поверхности которой по винтовой линии выполнен выступ, согласно предложению, винтовая линия имеет угол подъема 30-60°, а высота выступа не превышает 25% от диаметра цилиндрической бочки. Выступ может иметь скругленную форму профиля у вершины и быть сопряжен со смежными впадинами со скругленной формой дна, а также выступы могут быть выполнены по многозаходным винтовым линиям.

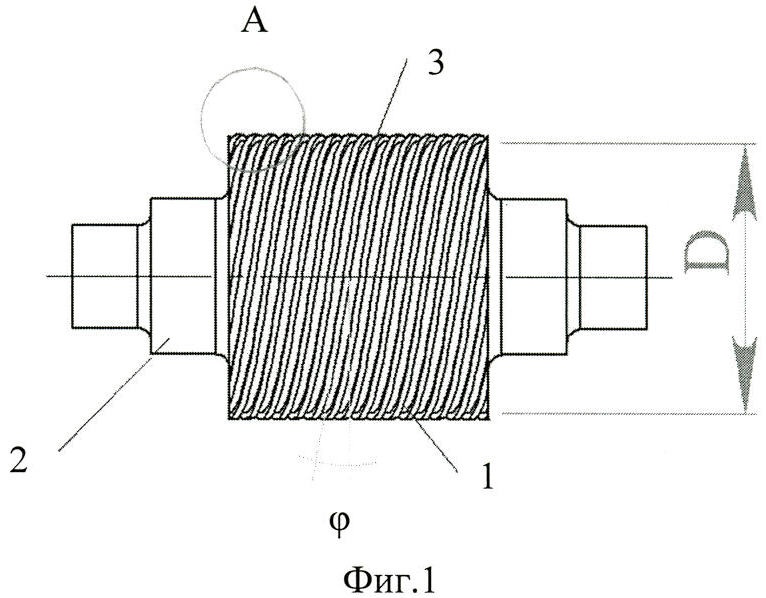

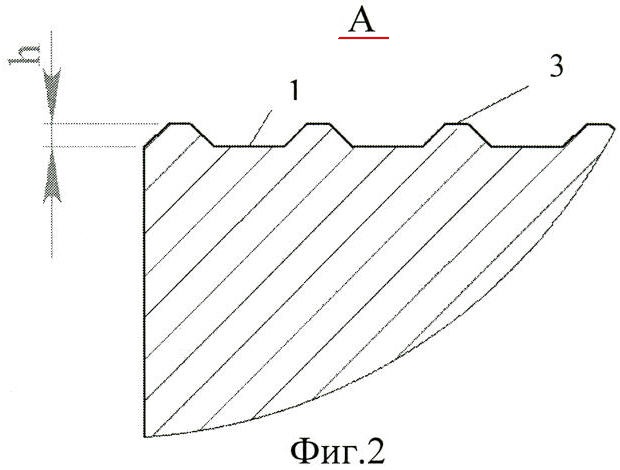

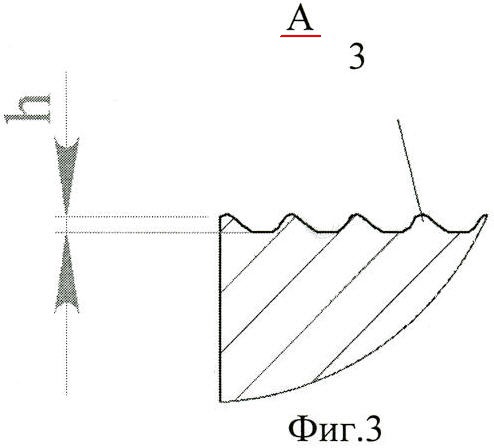

На фиг.1 представлен геликоидальный прокатный валок, вид спереди; на фиг.2 - увеличенный участок сечения А на фиг.1; на фиг.3 - увеличенный участок сечения А на фиг.1 в варианте выполнения геликоидального прокатного валка.

Геликоидальный прокатный валок состоит из цилиндрической бочки 1 с диаметром D и шеек 2. На образующей поверхности цилиндрической бочки 1 по винтовой линии выполнены выступы 3, имеющие в общем случае трапециевидную форму поперечного сечения (фиг.2). Винтовая линия выступа 3 имеет угол подъема φ=30-60°. Причем высота h винтового выступа 3 не превышает 25% от диаметра D цилиндрической бочки, т.е. h≤0,25·D.

В варианте выполнения устройства выступ 3 имеет скругленную форму профиля у вершины и сопряжен со смежными впадинами со скругленной формой дна (фиг.3).

При угле φ=30-60° подъема винтовой линии выступа 3 исключается смещение полосы вдоль оси геликоидального прокатного валка, а также достигается формирование в прокатываемой полосе высокой плотности упрочненных деформацией участков. Увеличение угла φ более 60° сопровождается формированием упрочненных деформацией участков полосы с избыточной плотностью, что приводит к ухудшению ее механических свойств - потере пластичности и ударной вязкости. Кроме того, поперечные составляющие усилия прокатки оказываются неуравновешенными силами трения, что приводит к смещению полосы вдоль оси валка. В случае уменьшения угла φ менее 30° также имеет место поперечное смещение полосы, т.к. геликоидальный прокатный валок начинает проявлять свойства шнека, и снижается плотность упрочненных деформацией участков полосы, что снижает ее общую прочность.

Плотность упрочненных участков и общая прочность готовой полосы может быть повышена в случае выполнения выступов 3 по многозаходным винтовым линиям.

Увеличение высоты h выступа 3 более 25% от диаметра D цилиндрической бочки 2 снижает прочность и эксплуатационную стойкость геликоидального прокатного валка. Кроме того, в этом случае не исключено образование дефектов в виде складок и «закатов» на полосе при последующей проглаживающей ее прокатке в валках с гладкой бочкой.

Следует также отметить, что для случаев прокатки высокопластичных металлов наибольшее локальное деформационное упрочнение обеспечивает геликоидальный валок с трапециевидной формой поперечного сечения выступа 3 (фиг.2). Геликоидальный валок, выступ 3 которого имеет скругленную форму поперечного сечения и сопряжен со смеженными впадинами со скругленной формой 2, обладает повышенной эксплуатационной стойкостью и более всего подходит для прокатки высокопрочных металлических материалов.

Устройство работает следующим образом

Вариант 1. Для прокатки используют пару геликоидальных прокатных валков с цилиндрическими бочками 1 диаметром D=100 мм. На цилиндрических бочках 1 выполнены по восьмизаходным винтовым линиям выступы 3 трапециевидной формы с высотой h=4 мм (фиг.2). Угол подъема винтовых линий выступов φ=45°, а относительная высота выступа 3 составляет ε=4% от диаметра D бочки 1.

На шейках 2 геликоидальных прокатных через подшипниковые опоры монтируют подушки, после чего валок с подушками заваливают в листопрокатную клеть.

Валки приводят во вращение от электродвигателя и задают в межвалковый зазор прокатываемую полосу толщиной 15 мм из высокопластичного алюминия со степенью чистоты 99,8%. В процессе прокатки валки втягивают алюминиевую полосу в очаг деформации. При этом выступы 3 внедряются в прокатываемый алюминий, формируя участки меньшей толщины с повышенной степенью деформационного упрочнения. Прокатанная полоса приобретает рифленую форму поверхности.

В процессе прокатки внедряющиеся в металл выступы 3 удерживают полосу от поперечных смещений.

Полосу с рифленой поверхностью отжигают при температуре t=470°C, после чего подвергают проглаживающей прокатке в рабочих валках с гладкой цилиндрической бочкой и вновь отжигают. Благодаря использованию предложенной конструкции геликоидальных валков достигается повышение предела текучести готовой алюминиевой полосы на Δσт=40% (до значения σт=28 МПа) при сохранении высокой пластичности δ=47%. Прокатка протекает без поперечного смещения полос.

Вариант 2. При прочих равных параметрах геликоидальных валков, что и в варианте 1, выступы 3 имеют скругленную форму профиля у вершины и сопряжены со смежными впадинами со скругленной формой дна (фиг.3).

В межвалковый зазор задают полосу толщиной 15 мм из высокопрочного титанового сплава марки ВТ1Д и осуществляют ее прокатку.

Рифленую полосу отжигают при температуре t=710°C, подвергают проглаживающей прокатке в валках с гладкими бочками и вновь отжигают.

Благодаря использованию предложенной конструкции геликоидальных валков достигается повышение предела текучести готовой полосы на Δσт=35% (до значения σт=47 МПа) при сохранении высокой пластичности δ=45%. Прокатка протекает без поперечного смещения полос.

Варианты реализации предложенной конструкции геликоидального прокатного валка и показатели их эффективности представлены в таблице.

Из данных, представленных в таблице, следует, что применение геликоидального валка предложенной конструкции (варианты 2-4, 7-9) обеспечивает исключение смещений полосы вдоль оси валка в процессе прокатки и повышение комплекса ее механических свойств. При запредельных значениях заявленных параметров геликоидального валка (варианты 1, 5, 6, 10) имеет место поперечное смещение полосы от продольной оси прокатки, механические свойства готовой полосы ухудшаются. Применение способа-прототипа приводит к поперечным перемещениям полосы в процессе прокатки, а ее механические свойства остаются низкими.

Технико-экономические преимущества геликоидального прокатного валка предложенной конструкции состоят в том, что при его использовании достигается одновременное исключение смещения полосы вдоль бочки валка и максимальное повышение комплекса механических свойств прокатываемой полосы. При необходимости в конструкции может быть использован один геликоидальный валок, а второй - с гладкой бочкой или плита.

Источники информации

1. Патент Российской Федерации №2006302, МПК В21В 27/02, 1994 г.

2. Патент Российской Федерации №2094142, МПК В21В 27/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Листопрокатная клеть | 2015 |

|

RU2629579C2 |

| ВАЛКОВЫЙ УЗЕЛ | 1997 |

|

RU2121402C1 |

| Способ прокатки в валках с волнообразным профилем бочки | 2018 |

|

RU2698241C1 |

| Прокатный валок | 1987 |

|

SU1431882A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 1992 |

|

RU2041751C1 |

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| Прокатный валок полосового прокатного стана | 1986 |

|

SU1398938A1 |

| Прокатный валок | 1978 |

|

SU706145A1 |

| Способ ремонта прокатных валков | 1990 |

|

SU1722762A1 |

Изобретение предназначено для повышения механических свойств металлических полос, получаемых прокаткой. Геликоидальный прокатный валок содержит цилиндрическую бочку, на образующей поверхности которой по винтовой линии выполнен выступ. Повышение комплекса механических свойств полосы ее упрочнением при исключении смещения полосы вдоль оси валка в процессе прокатки обеспечивается за счет того, что винтовая линия имеет угол подъема 30-60°, а высота выступа не превышает 25% от диаметра цилиндрической бочки. Винтовой выступ может иметь скругленную форму профиля у вершины и быть сопряжен со смежными впадинами со скругленной формой дна. Кроме того, выступы выполнены по многозаходным винтовым линиям. 2 з.п. ф-лы, 3 ил., 1 табл.

1. Геликоидальный прокатный валок, содержащий цилиндрическую бочку, на образующей поверхности которой по винтовой линии выполнен выступ, отличающийся тем, что винтовая линия имеет угол подъема 30-60°, а высота выступа не превышает 25% от диаметра цилиндрической бочки.

2. Валок по п.1, отличающийся тем, что выступ имеет скругленную форму профиля у вершины и сопряжен со смежными впадинами со скругленной формой дна.

3. Валок по п.1, отличающийся тем, что на его образующей поверхности дополнительно выполнены выступы по многозаходным винтовым линиям.

| СПОСОБ ОХЛАЖДЕНИЯ ВАЛКОВ | 1996 |

|

RU2094142C1 |

| Прокатный валок | 1981 |

|

SU986527A1 |

| Опорный валок клети кварто | 1987 |

|

SU1407601A1 |

| Способ прокатки | 1988 |

|

SU1570806A1 |

| US 3834205 A, 10.09.1974. | |||

Авторы

Даты

2010-12-27—Публикация

2009-09-09—Подача