«10 )D. Прокатный валок позволяет повысить объем прокатанного металла с высокой плоскостностью в среднем на 40%. 1 ил.

00

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| Прокатный валок | 1983 |

|

SU1122382A1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Валковый узел клети кварто | 1983 |

|

SU1138199A1 |

| Рабочий валок чистовой клети непрерывного листового стана горячей прокатки | 1986 |

|

SU1388126A1 |

| ЧЕТЫРЕХВАЛКОВЫЕ СИСТЕМЫ ДЛЯ КЛЕТЕЙ ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 1989 |

|

SU1591269A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 1998 |

|

RU2152277C1 |

Изобретение относится к листопрокатному производству и может быть использовано на станах холодной прокатки широкого листа. Цель изобретения - повышение качества полос путем улучшения плоскостности за счет стойкости валка. Цель достигается применением валка с определенным профилем. Прокатный валок содержит бочку, образующая которой представляет собой выпуклый профиль с прямолинейным и криволинейным участками, причем прямолинейный участок выполнен с криволинейным в центре длиной (0,2-0,4)0, а два криволинейных - с уменьшением диаметров от прямолинейного участка к торцам на величину 4 -4 ft (.)D, Ь2 (7,2-10-13,2 S

Изобретение относится к листопрокатному производству и предназначено в основном для холодной прокатки широких полос.

Одной из оценок качества прокатываемых полос является плоскостность. Неравномерная плоскостность получется в результате неравномерности оытяжки полос по ширине, обусловленной неравномерностью износа валков.

Известен прокатный валок, содержащий бочку с параболической образующей, а также салок, в котором профиль образующей описыпйстся цилиндром и выпуклой кривой второго порядка.

Недостатком прокатного валка является наличка симметричности профиля двух

половин бочки. В соязи с тем, что износ этих половин происходит неравномерно, после проката какого-то количества металла наблюдается и неравномерность вытяжки по ширине полосы, которая сказывается на его плоскостности.

Наиболее близким к предлагаемому яо- ляется прокатный валок, выполненный с несимметричной выпуклой образующей, имеющей прямолинейный и криволинейный участки.

Недостатком этого валка является невозможность получения металла особовы- сокой плоскостности (более 30%). л также низкая его стойкость из-за выкрошек со стороны привода (цилиндрической части) я результате повышенного межконтактного

Х|

о со

Ю

д

ю

давления раиочий -опорным палки под действием сил противоизгиба.

При прокатке холоднокатаных полос с известной профилировкой -л.пко количество металла с особо высокой плоскостностью (ПО) но превышает 10-20%.

Целью изобретения является повышение качзглоя полос путем улучшения плоскостности зп счет повышения стойкости палка.

Поставленная цель достигается тем, что прямолинейный участок образующей1 оы- полнен симметричным относительно вертикальной оси и на ее центральной части палка на длине (0,2-0,4)0, ад за криволиней- иых - с уменьшением диаметров к торцам с одной стороны па величину fi (8.0104-14,0 )D, а с другой на величину

Г2(7,2 10 -1-13,)0, где D - диаметр валка в середине длины бочки, мм.

Величины относительной разницы в диаметрах палка по длине, равные fi 8,0

,0 10 1;Г2 7,2 10 1-13.2 10 4идлина

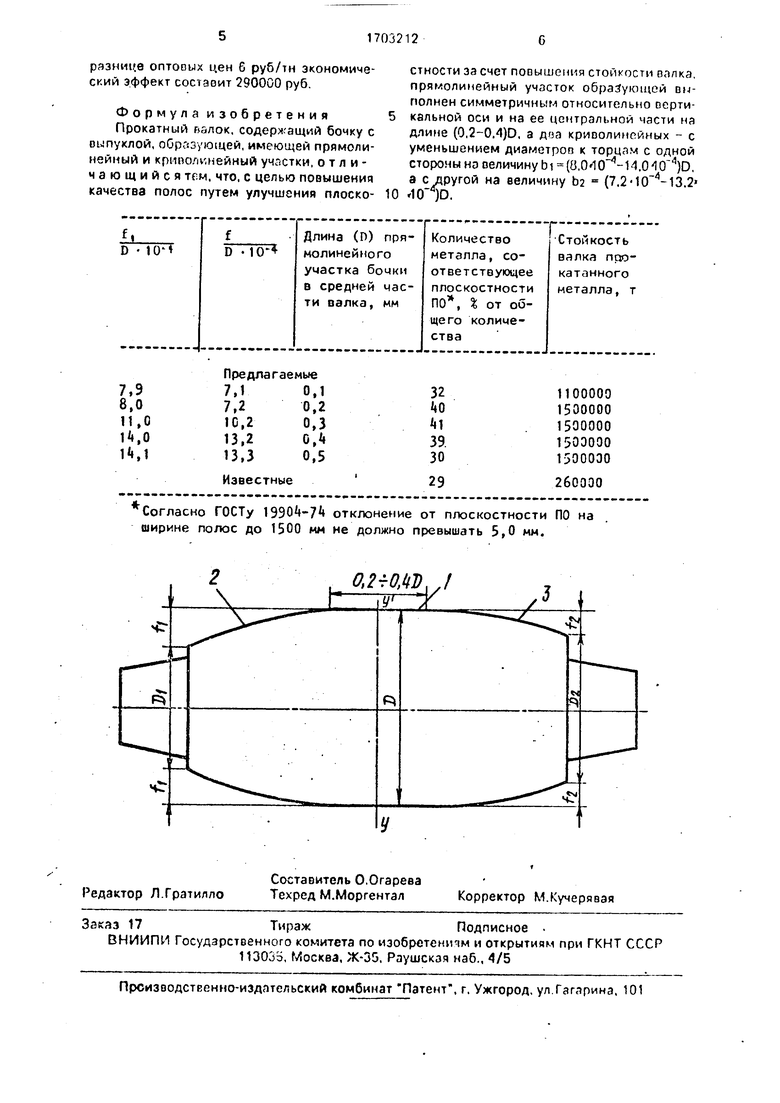

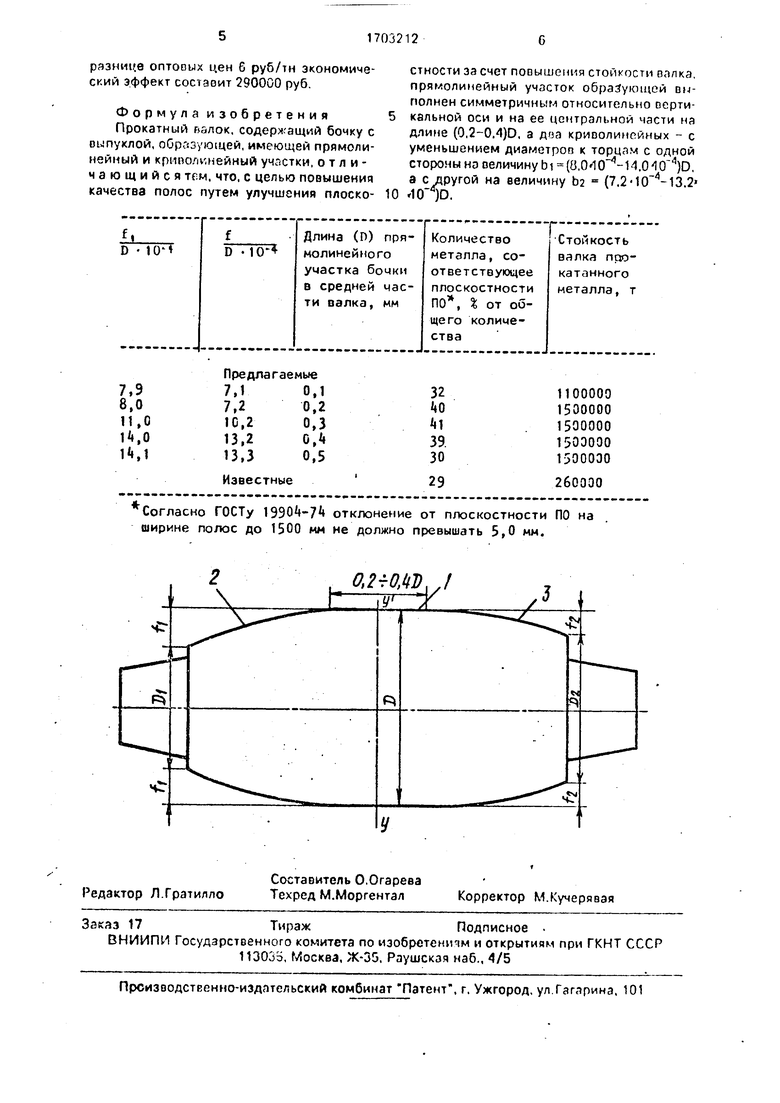

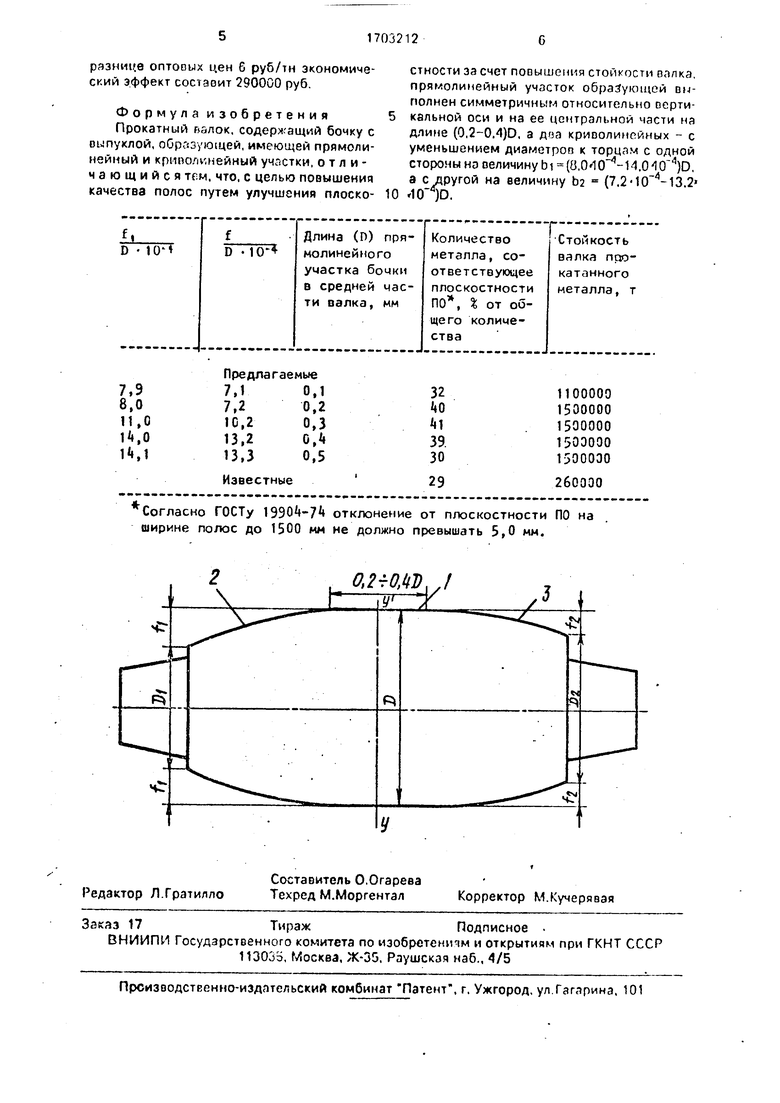

прямолинейного участка определены экспериментальным путем из услоаия получения металла особо высокой плоскостности, а также из условия максимально возможной стойкости валка. Варьирование этими вели- чинами в сторону увеличения и уменьшения граничных значений приподчло к снижению качества металла с плоскостностью ПО на 5-10% и снижению стойкости валков на 20- 27%. Данные экспериментов помещены в таблице.

Для испытаний применялись валки диаметром D 1500 мм. Достижения положительного эффекта наблюдалось также при замене валков на диаметры D - 1400 и 1600 мм.

На чертеже изображен прокатный валок, разрез.

Валок состоит из бочки с прямолинейным участком 1, симметричным относительно вер- тикальной оси Y-Y . От прямолинейного участка образующей влево и вправо идут два криволинейных выпуклых участка 2 и 3.

На чертеже даны следующие обозначения:

D - диаметр валка п середине бочки;

О/ -диаметр валка с одного торца бочки;

Од -диаметр валка с другого торца бочки;

f; и f2 - разницы диаметров валка в середине и с торцоп бочки;

М (3,010 - V..) О:

f2 (7,2-10 -i3.)D:

Dj 0- fi; 02 0- h.

Палок раСююог следующим образом.

Co стороны приполз валок устанавливают стороной, имеющей разницу диаметров h - (7,. т.е. с меньшей кривизной образующей, так как выработка валка си стороны привода асегда больше.

При прокатке определенного количества металла профилировка палка становится симметричной, а затем вновь переходит в несимметричную. В результате изготовления прямолинейного участка на длине (0,2-0,4)0 отсутствует превышение межконтактного давления между рабочим и опорным валками, в связи с чем отсутствует выкрошка в этой зона, а следовательно, увеличивается его стойкость, обусловленная равномерным износом (по сравнению с прототипом на 1240000 тн). Наличие несимметричности образующей валка в начале кампании и дальнейшая перепрофилировка в процессе работы позволяют обеспечить равномерную вытяжку полосы.

Следствием этого является получение готового проката с улучшенной плоскостностью в пределах 39-41% по сравнению с прототипом.

П р и м е р 1. Валок имеет средний диаметр D 1500 мм, длина прямолинейного участка 300 мм.

fi 8,0-10, D 1.2 мм;

f2 7,2-10, D 1.08мм.

Di D - ft - 1500 - 1.2 - 1498.8 мм.

D2 - D - f2 - 1500 - 1.08 - 1498,92 мм.

При работе валка количество металла с особо высокой плоскостностью равнялось 40%, стойкость валков 1500000 тн.

Пример 2. D 1500 мм. Длина прямоугольного участка 450 мм.

fi 11, 1500 1,65мм;

. 1500 1.53мм.

Di 1498,35 мм; D2 1498,47 мм.

Количество металла с плоскостностью ПО 41%, стойкость валков 1500000 тн.

Пример 3. D 1500 мм, длина прямолинейного участка бочки 600 мм.

fi- 14.0 10 4-1500 2,1 мм:

fa- 13,2-10 4.1500- 1,98мм.

DI 1497,9 мм; DZ 1498,02 мм.

Металл с плоскостностью ПО составил 39%, стойкость вэлкоз 1500000 тн.

Технико-экономическим преимуществом заявляемого объекта по сравнению с прототипом является получение металла с более высоким качеством (особо высокой плоскостностью ПО) в среднем на 11% и увеличение стойкости валка в среднем на 1,25 млн/тн.

При внедрении данного изобретения зкономичбскии эФфс.т может быть получен зз счет увеличения на 5000С т/год готового проката с плоскостностью ПО. При средней

разнице оптовых цен 6 руб/тн экономический эффект составит 290000 руб.

Формула изобретения Прокатный валок, содержащий бочку с выпуклой, образующей, имеющей прямолинейный и криполинейный участки, отличающийся тг.м, что, с целью повышения качества полос путем улучшения плоскоПредлагаемые

Согласно ГОСТу 19904-7 отклонение от плоскостности ПО на ширине полос до 1500 мм не должно превышать 5,0 мм.

стности за счет повышения стойкости валка, прямолинейный участок образующей выполнен симметричным относительно вертикальной оси и на ее центральной части на длине (0,2-0.4)0, а доа криволинейных - с уменьшением диаметроо к торцам с одной стороны но величину bi (О,О «КГ4- 4.0 , а с другой на величину Ь2 (7.2-КГ4-13.2 1(ПО.

02гт. /

&л

| Прокатный валок | 1977 |

|

SU624668A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прокатный валок | 1979 |

|

SU831242A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-01-07—Публикация

1990-03-26—Подача