ЯК/

оо to

Изобретение относится к металлургии и может быть использовано для получения 1ь,ебня устойчивой структуры из сталеплавильных шлаков текущего выхода.

Цель изобретения - yлyчDJeниe качества щебня за счет повышения устойчивости структуры.

Способ получения щебня из стале- плавильных шлаков текущего выхода включает слив расплава шлака, естественное охлалодение слоя расплава до 600-900 С и последующее охлах дение путем выдерживания шлака в течение 1,5-3 ч в 10-20%-ном водном растворе плава дикарбоновых кислот. Для регулирования крупности щебня при термодроблении расплав, шлака сливают в емкость слоем, не превьпцающим 0,4 м,

11лав дикарбоновых кислот является отходом производства адипиновой кислты и представляет собой кристаллическое чешуйчатое вещество от темно- зеленого до темно-серого цвета со- стоящее из смеси дикарбоновых кислот (адипиновой, янтарной, глутаровой). Аналогичный продукт - сухая смесь ди1карбоновых кислот которая получается путем упарки и последующей кристаллизации маточного раствора- отхода производства адипимовой кислоты формулы

Н-ОС-(СНп)д СОН, .

. о О

где п / - ч.

Молекулярная масса 118-146 м.с.

Пример. Расплав конвертерног (мартеновского) шлака сливается в емкость толщиной слоя 0,3; 0,35 и 0,4 м и охлаждается до различных температур. 600-900 С в естественных услвиях, а затем шлак перегружается в емкость с водным раствором плава дикарбоновых кислот с концентрацией lO 20%. После вьщерживания и самодробления в растворе в течение 1,5-3 ч шпак обезвоживают, просеивают и проводят испытания на структуроустойчивость ; согласно требованиям ГОСТа.

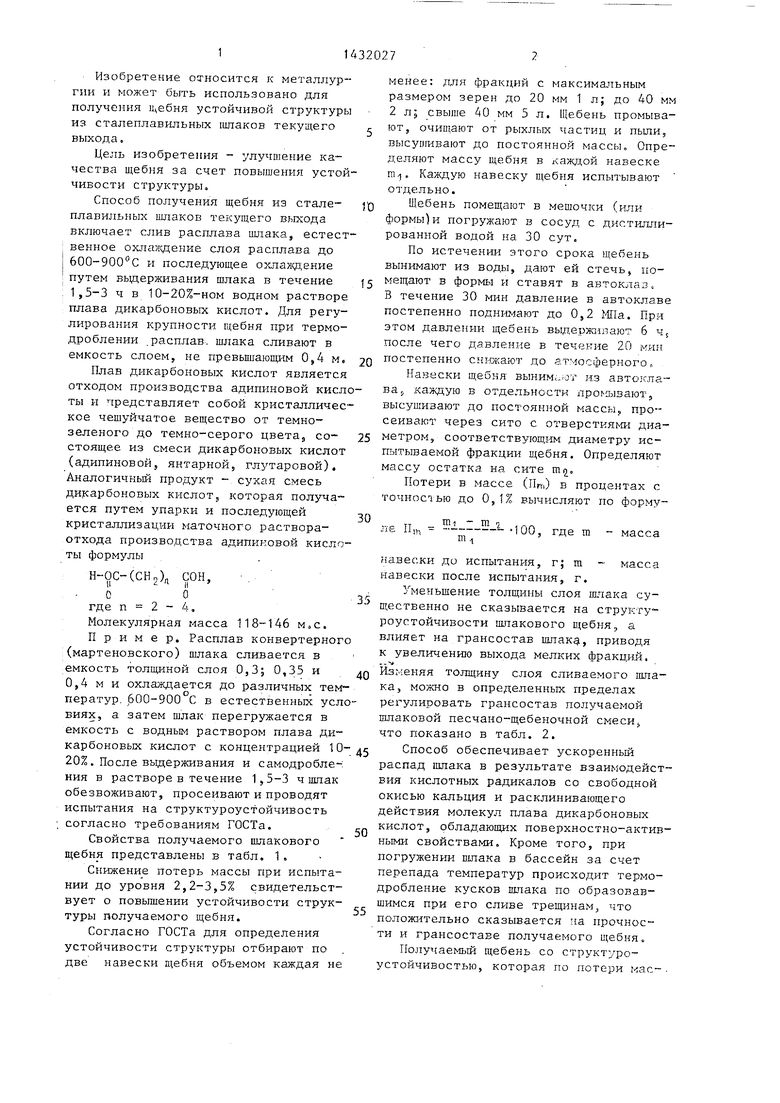

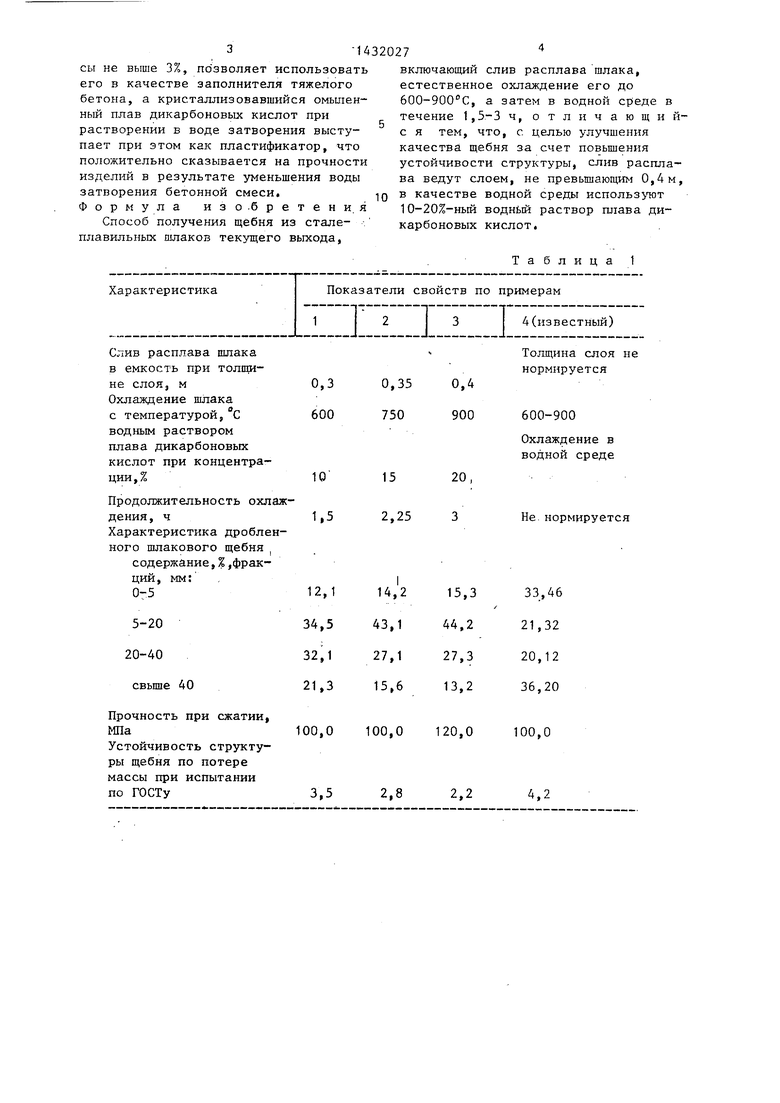

Свойства получаемого шлакового представлены в табл. 1 .

Снижение потерь массы при испытании до уровня 2,2-3,5% свидетельствует о повьш1ении устойчивости структуры получаемого щебня.

Согласно ГОСТа для определения устойчивости структуры отбирают по две навески щебня объемом каждая не

менее: для фракций с максимальным размером зерен до 20 мм 1 л; до 40 мм 2 л; свыше 40 мм 5 л. Щебень промывают, очищают от рыхлых частиц и пыли, высушивают до постоянной массы. Определяют массу щебня в каждой навеске m.-i. Каждую навеску щебня испьпъшают отдельно.

Щебень помещают в мешочки (или формы)и погружают в сосуд с дистиллированной водой на 30 сут.

По истечении этого срока щебень вынимают из воды, дают ей стечь, помещают в формы и ставят в автоклав« В течение 30 мин давление в автоклаве постепенно поднимают до 0,2 №1а. При этом давлении щебень вьщерж нают 6 Ч; после чего давление в течение 20 м.ин постепенно снижают до атмосферного.

Навески щебня ..от из автокла- .ва каждую в отдельности пpo aз вaют5 высушивают до постоянной массы,, просеивают через сито с отверстиями диаметром, соответствующим диаметру испытываемой фракции ш;ебня. Определяют массу остатка на сите т.

Потери в массе (Пт) в процентах с точностью до 0,1% вычисляют по формуле IIJY, - -100, где m

ш

масса

навески до испытания, г; m масса навески после испытания, г.

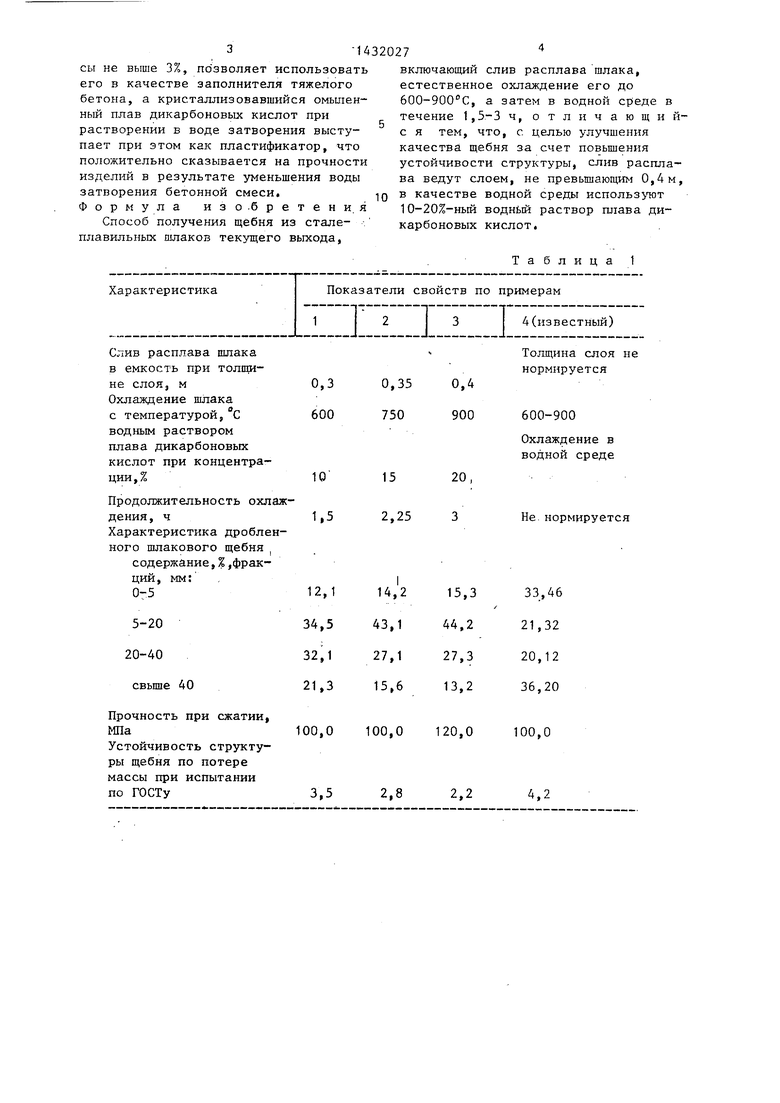

Уме 1ьшение толщины слоя шлака существенно не сказывается на структу роустойчивости шлакового идебня, а влияет на грансостав шлак$, приводя к увеличению выхода мелких фракций,

,

Изменяя толщину слоя сливаемого шлака, можно в определенных пределах регулировать грансостав получаемой шлаковой песчано-щебеночной смеси что показано в табл. 2.

Способ обеспечивает ускоренный распад шлака в результате взаимодействия кислотных радикалов со свободной окисью кальция и расклинивающего действия молекул плава дикарбоновых кислот, обладающих поверхностно-активными свойствами. Кроме того, при погружении шлака в бассейн за счет перепада температур происходит термодробление кусков шлака по образовавшимся при его сливе трещинам, что положительно сказывается па прочности и грансоставе получаемого щебня

Получаемый щебень со структуро- устойчивостью, которая по потери мае-.

сы не выше 3%, позволяет использовать его в качестве заполнителя тяжелого бетона, а кристаллизовавшийся омьшен- ный плав дикарбоновых кислот при растворении в воде затворения выступает при этом как пластификатор, что положительно сказывается на прочности изделий в результате уменьшения воды затворения бетонной смеси, Формула изо.бретени. я Способ получения щебня из стале- - плавильных шлаков текущего выхода,

включающий слив расплава шлака, естественное охлаждение его до 600-900°С, а затем в водной среде в течение 1,5-3 ч, отличающий- с я тем, что, с целью улучшения качества щебня за счет повьш1ения устойчивости структуры, слив расплава ведут слоем, не превышающим 0,Ам, в качестве водной среды использ тот 10-20%-ный водньй раствор плава дикарбоновых кислот.

Таблица 1

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства щебня из склонных к распаду шлаков текущего выхода | 1983 |

|

SU1147701A1 |

| Способ выпаривания химически загрязненных стоков | 1986 |

|

SU1401022A1 |

| Способ получения щебня и песка из шлакового расплава | 1980 |

|

SU958382A1 |

| Способ обработки шлаковых чаш перед наливом расплава | 1988 |

|

SU1712423A1 |

| Способ переработки огненно-жидкого доменного шлака | 2024 |

|

RU2839229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕБНЯ ИЗ МЕТАЛЛУРГИЧЕСКОГОШЛАКА | 1970 |

|

SU267438A1 |

| Способ приготовления шлакобетонной смеси | 1987 |

|

SU1470712A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

| Способ изготовления декоративного заполнителя | 1980 |

|

SU945138A1 |

| Способ приготовления шлакобетонной смеси | 1989 |

|

SU1654291A1 |

Изобретение относится к метал- лзФгии и можйт быть использовано для получения щебня устойчивой структуры из сталеплавильных шлаков текущего выхода. Для улучшения качества щебня за счет повьшения устойчивости структуры последующее охлаждение шлака с температурой 600-900 с проводят путем вы;держ11вания шлака в течение 1,5-3 ч в 10-20%-ном водном растворе плава дикарбоновых кислот. Слив расплава ведут слоем, не превышающим 0,4 м. Полученный щебень имеет прочность 100 МПа и характеризуется устойчивостью структуры 2,2 - 3,5% по потере массы. 2 табл.

Содержание,%, фракций, мм:

от О- до 5 24,3

5-20

20-40

53,4

18,2 ,1

свьше 40 Структуроустой- чивость по ГОСТу, %1,95

13,8 41,3

26,5 18,4

2,1

| СПОСОБ ПОЛУЧЕНИЯ ЩЕБНЯ ИЗ ШЛАКОВ | 0 |

|

SU392034A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ производства щебня из склонных к распаду шлаков текущего выхода | 1983 |

|

SU1147701A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-10-23—Публикация

1986-11-24—Подача