Изобретение относится к производству строительных Материалов, а более конкретно - к способу изготовления щебня и песка из металлургического шлакового расплава.

Известен способ изготовления щебня из металлургических расплавленных шпаков, включающий;их послойную разливку , при которой на каждый слой шлака с температурой не выше 1200- , 1250°С насыпают Слой плотного твердого материала, например шлаковой мелочи С1Л.

Недостатками этого способа являются повышенная склонность материала к распаду и образование крупных зерен шлака на границах.споец, а также приварка .слоев друг к другу.

Наиболее близким техническим решением к предлагаемому является способ получения щебня из. шпа.кового- раоплава, включающий слив шлакового расплава через каждые 1-2 ч слоями толщиной 0,2-0,3 м и после укладки 4-5 слоев при температуре верхнего слоя не более 1200°С и нижнего - не менее .500°С сма 1иваиие воДОй в количестве 0,3-0,2 м на 1 м обрабатываемой (поверхности в течение 4-8 ч t2l

После охлаждения этого пирога необходима его разделка.

Для этого чаще всего используют экскаваторы. Вскрытый экскаватором, продукт нельзя по. крупности отнести к щебню, так как размер кусков достигает 600-800 ivM и более. Для ис- : пользования этого продукта в соответствии с действующими нормативами на

10 шлаковые щебни необходимы дополнительное дробление и- сортировка..

Получение большого количества крупных кусков по данному способу неизбежно, так как связано с относи15тельно большой толщиной каждого слоя. За 1.-2 ч охлаждения каждого слоя возможно сваривание слоев, и, для их . расслоения потребуются дополнительные усилия при переработке, т.е. недостат20ком известного способа является то, что этим способом невозможно получить щебень фракции от 20 до 120 мм и песок фракции от 0,14 до 2,5 мм. .

Цель изобретения - обеспечение

25 получения щебня фракции от 20 до 120 мм повышенной прочности и песка фракции от 0,.14 до. 2,5 мм,

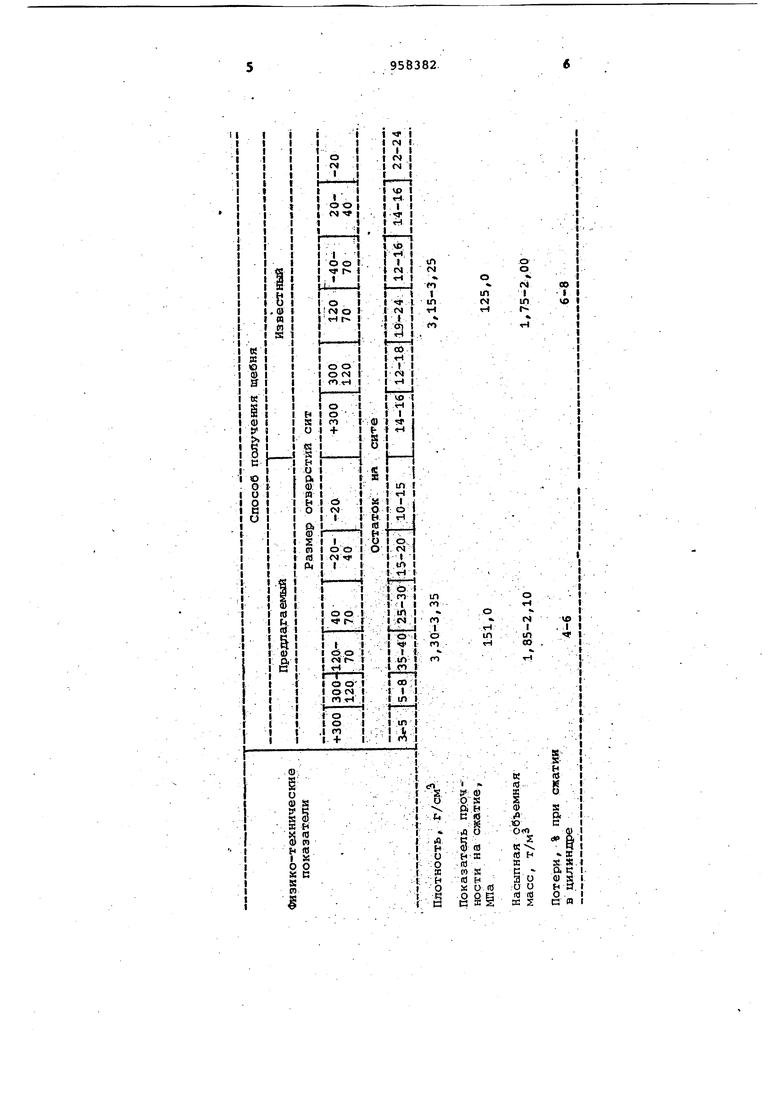

Поставленная. цель достигается тем;, что согласно способу получения щеб50 .ня и песка из шлакового расплава. включ 1ющему послойный слив шлакового расплава, смачивание поверхности расплава водой и тёрмодробление, перед сливом шлакового расплава осушествяяют формование сдоя сгранулировантэго шлака, а расход воды на смачи-. ва«ие поверхности шлакового расплава составляет 0,05-0,1 1 м поверхiiocTH в течение 0,10-0,15 ч., Способ осуществляют следующим образом. В подготовленную траншею размером 6x24 м и глубиной 3 м гранулируют часть расплава, который образует сло толщиной 0,05-0,1 м. Затем на этот предварительносгранулированный слой шлака влажностью 4-.6 %, способствующий равномерному растеканию расплава, сливают шлаковый расплава тёмпе ратурой 1500-1550 С, при этом происходит интенсивный отвод тепла от расплава за счет испарения присутствующей в гранулированном шпаке влаги На слой шлакового расплава после охлаждения его до 1300-1250 с в тече ние 0, ч подают воду в количес ве 0,05-0,1 м на 1 м поверхности раеплава в течение 0,1-0,15 ч для образования тонкой козочки закристал лизованного шлака. На образовавшуюся корочку шлака с температурой 1200-1250 С гранулируют часть распла ва, который образует слой шлака толщиной 0,05-0,1 м и влажностью до 10% Затем на этот слой сливают шлаковый расплав температурой 1500-1550 С. Процесс повторяют до укладки Ю-15 слоев. Причем сйрй шлакового расплава сливаЮт толщиной 40 или 70, или 120 мм, т.е. толщины слоев обусловлены Tpe6yeNttiiM paзмерсФ шлакового щебня и могут Находиться в заданной пропорции. . Влага из гранулированного шлака удсшяётся за счет теплоты расплава, а процесс кристалянзации в слое расплавленного шлака замедляется, так как высохший гранулированный usnaic становится теплоизолятором, при этом происходит формирование и стабилизацйя размеров зерна кристаллов. Струк тура зерна формируется с верхней и нижней поверхности слоя и для заданных толщин слоев остается равномерной .. . . Оставшаяся в гранулированном шлаке влага после разливки на , него слоя шлакового расплава ис:паряется. 3 сло гранулированного шпака поступает так же вода, поданная на орошение корочки. Интенсивное испарение воды спосо ствует термолроблению .слоя расплава. При формировании пирога толщиной 0,8-1 м и более нижние слои испытывают значительные статические и термодинамические нагрузки и разрушаются. Это способствует Повышению производительности экскаватора при разделке пирога. Выбранные значения толщин слоев лакового расплава соответствуют размеру товарных фракций шлакового щебня по действую&91м стандартам. Снижение температуры расплава нижеуказанных пределов При укладке слоев природит к увеличению вя:зкости, и pacTej--кание по поверхности предварительно сгранулироьинного шлака ухудазается. Для повышения температуры расплава необходимы дополнительные энергозатраты. Количество воды, затраченное на образование корочки на поверхности шпака и .с заданной интенсивностью, достаточно для образования корочки tunaka с заданной интенсивностью и исключает ее поризацию. Минималйная зада.1Ная толщина слоя граншпака получена в результате полупромгллленных испытаний и исключает свариваемость слоев. Физико-технические показатели щебня из шлакового расплава, полученного предлагаемым, и известным способом приведены втаблице. . X Совместно со щебнем получают гранулированный шлаковый песок, используемый в дорожном строительстве, гранулированньпй состав которого находится в спедуищих пр.еделах. Размер отверстий Остаток на сите сит, мм 52-4 При этом .влажность гранулированного шлакового песка составляет 0,8-2 .Для получения большего объема шлакового песка толщина слоя предварительно сгранулированного ишака может быть увеличена до 0,15 м. Сравнение результатов испытания щебня подтверждает то, что предлагаемый способ увеличийает выход щебня товарных фракций. Щебень имеет более высокую плотность и прочность и, следовательно, лучше эксплуатационные показатели.

Формула, изобретения

Способ получения щебня,и песка из шлакового расплава, включакхцйй ПОСЛОЙНЫЙ слиь шлакового расплава, смачивание поверхности расплава вог дои и термодроблёние, о т л и ч аю щи и с -я тем, что, с целью обес пЬчения получения щебня фракций от 20 до 120 мм повышенной прочности и песка фракции от 0,14 до 2,5 мм, перед с/(йвом шлакового расплава осуществляют формование слоя сгранулированного шлака, а расход воды на смачивание поверхности шлакового распла ва составляет 0,05-0,1 м на 1 м поверхности в течение 0,10-0,15 ч.

Источники информации, принятые во внимание прн экспертизе

1.Авторское свидетельство СССР 355117, кл. С 04 В 5/00, 1970.

2.Авторское свидетеле с во СССР 392034, КЯ. С04 В 23/02, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ грануляции высокоосновных шлаков | 1978 |

|

SU687015A1 |

| Способ приготовления шлакобетонной смеси | 1987 |

|

SU1470712A1 |

| Способ получения щебня из сталеплавильных шлаков текущего выхода | 1986 |

|

SU1432027A1 |

| Способ выпаривания химически загрязненных стоков | 1986 |

|

SU1401022A1 |

| Способ получения шлакопемзового гравия | 1980 |

|

SU893922A1 |

| Шихта для получения искусственного стеклокристаллического песка и способ производства искусственного стеклокристаллического песка | 2019 |

|

RU2728125C1 |

| Способ обработки ковшового остатка в шлаковозах | 1983 |

|

SU1130606A1 |

| Способ отливки слитков на вертикальных установках полунепрерывной разливки | 1980 |

|

SU952418A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАКА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018494C1 |

Авторы

Даты

1982-09-15—Публикация

1980-12-15—Подача