(21)4164987/23-27

(22)22.12.86

(46) 30.10.88. Бюл. Н 40

(71)Всесоюзный научно-исследовательский и конструкторско-технологический .институт трубной промышленности

(72)М.И. Медведев, Г.П. Блощинский, Ю.Б. Жуковский, В.А. Наймушин,

И.И. Лубе и П.И. Шперлин

(53)621.777(088.8)

(56) Патент Великобритании № 1225159, кл. В 21 С 25/04, 1971.

(54)СПОСОБ ПРЕССОВАНИЯ ТРУБ

(57) Изобретение относится к обработке металлов давлением, в частности к производству труб на прессах с независимой прошивной системой. Цель изобретения - снижение расхода металла за счет уменьшения обрези Переднего конца трубы с утолщенной стенкой. В контейнер пресса загружают полую за- -готовку. В полость заготовки вводят оправку. Передний конец оправки меньшего диаметра, чем основная часть, располагают в канале матрицы и перемещением пресс-штемпеля производят распрессовку до полного заполнения канала матрицы металлом заготовки. В момент выхода трубы из канала матрицы осуществляют дополнительную деформацию металла заготовки перемещением оправки в направлении прессования со скоростью, равной 0,9-1,1 скорости выхода переднего конца трубы с утолщенной стенкой, до полного выхода п ереднего конца оправки уменьшенного поперечного сечения из канала матрицы. Затем производят вьщавлива- ние заготовки в зазор между-матрицей и основной частью оправки с образованием трубы заданного размера. Способ позволяет наряду с устранением пиковых нагрузок в начальной стадии прессования получать качественные трубы со значительно меньшей длиной участка с утолщенной стенкой. 1 табл.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки трубопрофильного пресса | 1986 |

|

SU1412827A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| Способ изготовления профильных труб | 1987 |

|

SU1450893A1 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СМАЗОЧНАЯ ШАЙБА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ И СПОСОБ ПРЕССОВАНИЯ С ПРИМЕНЕНИЕМ ШАЙБЫ | 2015 |

|

RU2602927C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ТРУБ И ЕГО ПЕРЕДНЯЯ ВТУЛКА | 1998 |

|

RU2146977C1 |

ни

00

Нзобретенне относится к обработке металлов давлением, в частности к производству труб преимущественно из высоколегированных сталей и сплавов на прессах с независимой прошивной системой.

:Целью изобретения является снижение расхода металла за счет уменьшения обрези переднего конца труб с утолщенной стенкой.

Способ прессования осуществляют следующим образом.

IВ контейнер пресса загружают полую заготовку. В полость заготовки вводят ст пенчатую оправку, диаметр переднего | конца которой меньше диаметра ос- части. Передний конец оправки ра(}:полагают в конце матрицы и переме- пресс-штемпеля производят рас- прессовку до полного заполнения ка- .Hajjia матрицы металлом заготовки. В момент выхода переднего конца трубы из ; канала матрицы осуп1естйляют допол- нифельную деформацию объема металла заготовки, заключенного в зазоре меж- ду1каналом матрицы и оправкой, пере- мег ением оправки в направлении прес- до полного выхода переднего кофца оправки из канала матрищз со скфростью, составляющей 0,9-1,1 ско- pocjiTH истечения металла при прессовании трубы с утолщенной стенкой (скорости выхода переднего конца трубы) . После выхода из матрицы трубы с Номинальной толщиной стенки оправку I жестко закрепляют в пресс-штемпеле I и дальнейшее вьщавливание осутцест со скоростью движения оправки, рафной скорости перемещения пресс- щтёмпеля.

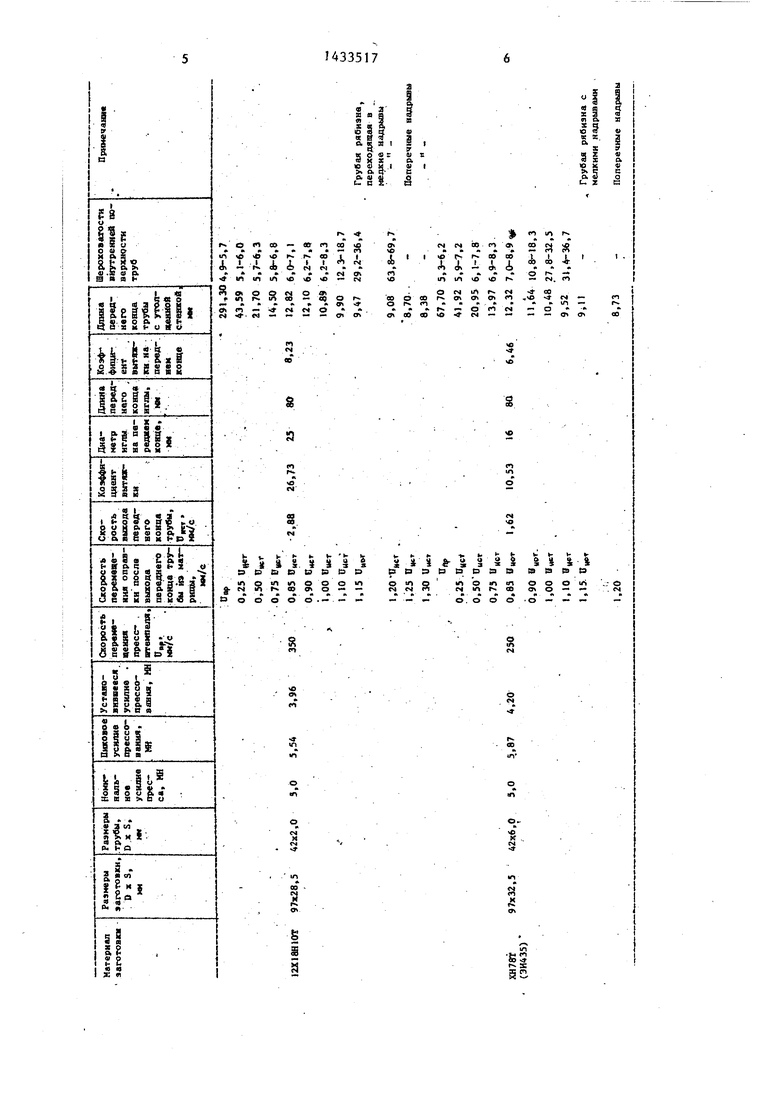

Пример. Способ испытьгеали на го|)изонтальном гидравлическом прессе максимальным усилием 5,0 МН. В качестве заготовки использовали нержавею щую сталь 12Х18Н10Т и сплав на основе никеля ХН78Т, предел текучести которых при температуре деформирования соответственно 18 кг/мм (80 МН/м )

и 25 кг/мм (250 МН/м). Заготовки из выбранных материалов наружным диаметром 97 мм с толл иной стенки 28,5 и 32,5 мм длиной 250 мм нагревали до 1200 С в индукционном нагревателе. Диаметр основной части оправок для стали 12Х18Н10Т и ХН78Т составлял соответственно 38 и 30 мм, а диаметр переднего конца на участке 80 мм составлял 25 и 26 мм. Заготовки из вы

бранных материалов прессовали в трубы размерами /i 42x2,0 мм и 42x6,0 ми Коэффициенты вытяжки при этом составили 26,73 и 10,53. В качестве технологической смазки на матрицу использовали диски из стекла П-2. Коэффициент трения при этом составил 0,02. На боковую поверхность заготовок наносили стеклопорошок 185 в. Величину скорости перемещения оправки в момент выхода переднего конца трубы из матрицы изменяли в пределах от скорости движения пресс-штемпеля (U) до 1,3 скорости истечения металла () при прессовании трубы с утолщенной на переднем конце стенкой (таблица). После выхода из матрицы трубы с номинальной толщиной стенки оправку жестко закрепляли в пресс- штемпеле и дальнейший процесс выдавливания осуществляли со скоростью

движения оправки, равной скорости движения пресс-штемпеля.

По каждому варианту прессовали не менее 5 заготовок. В процессе прессования фиксировали усилие выдавливания при помощи гидравлической месдозы, установленной в главном цилиндре пресса. При этом изменение усилия по ходу процесса записывали на ленту осциллографа Н-117.

Полученные после прессования трубы подвергали химической обработке для удаления остатков стеклосмазки и разрезке-по длине вдоль образующей после чего измеряли толщину стенки, шероховатость поверхности и определяли необходимую величину обрези. Аналогичная партия труб такого же размера из сталей 12X18HIOT и ХН78Т была отпрессована по известному способу.

В таблице приведены результаты испытаний предлагаемого и известного способов.

Сопоставление величины отрезаемых передних концов труб по данному и известному способам показало, что об- резь утолщенных концов существенно снижается.

Таким образом, применение предла- гаемого способа по сравнению с известным позволяет существенно снизить расход металла путем уменьшения отрезаемой передней части трубы с утолщенной сте1-1кой. Это связано с резким У1ченьшением объема металла, заключенного в очаге деформации между KOHTV.14335

ром матрицы и оправкой в начальный момент прессования за счет дополнительной деформации металла заготовки путем перемещения оправки вперед по ходу прессования со скоростью 0,9-1, скорости выхода переднего торца трубы.

Формула изобретения ю

Способ прессования труб из полых заготовок преимущественно из высоколегированных сталей и сплавов с использованием подвижной ступенчатой ig оправки, диаметр переднего конца торой меньше диаметра основной части.

при котором в начальной стадии прессования формируют трубу с утолщенной стенкой, о тли ч ающийс я тем, что, с целью снижения расхода металла, за счет уменьшения обрези переднего конца трубы с утолщенной стенкой, в момент выхода переднего конца трубы из канала матрицы производят дополнительную деформацию материала заготовки, находящегося в начале матрищ 1, перемещением оправки в направлении прессования до полного,- выхода переднего конца, оправки из канала матрицы со скоростью, составляющей 0,9-1,1 скорости выхода перед него конца трубы.

Авторы

Даты

1988-10-30—Публикация

1986-12-22—Подача