1C

00 1C

Изобретение относится к обработке металлов давлением, а конкретнее к производству труб прессованием.

Цель изобретения - оптимизация положения оправки относительно матрицы для :снижения расхода металла путем уменьше- 5 ния обрези переднего конца трубы с утолщенной стенкой.

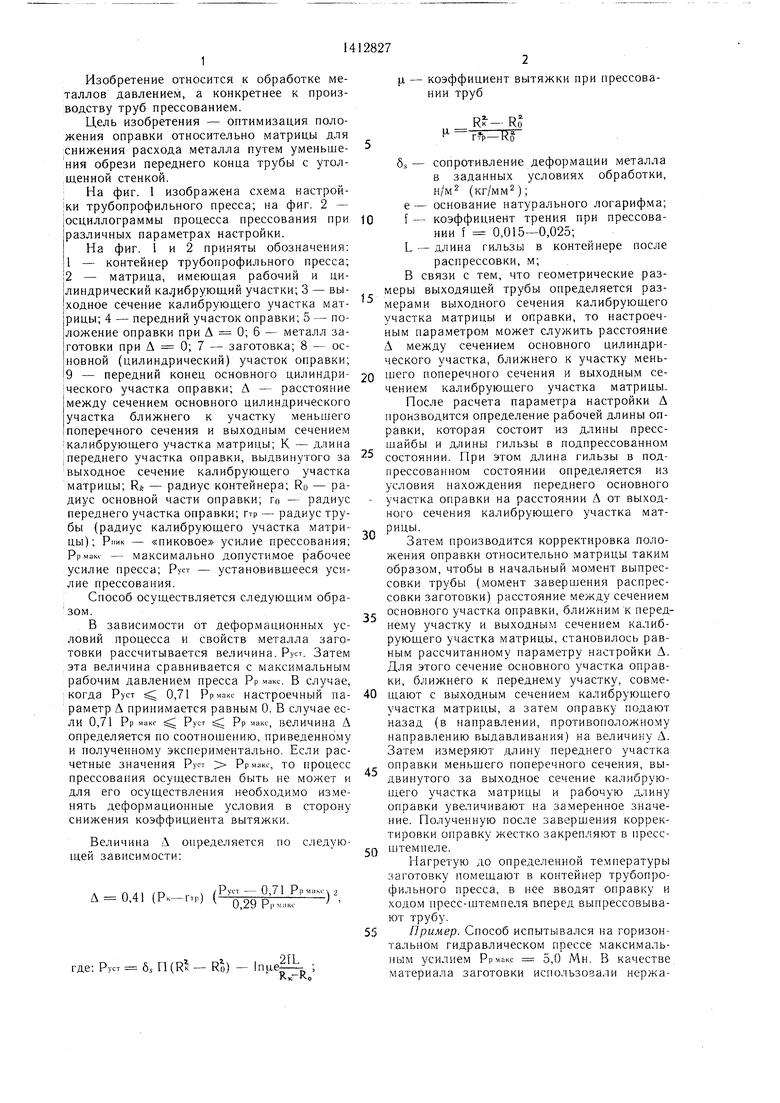

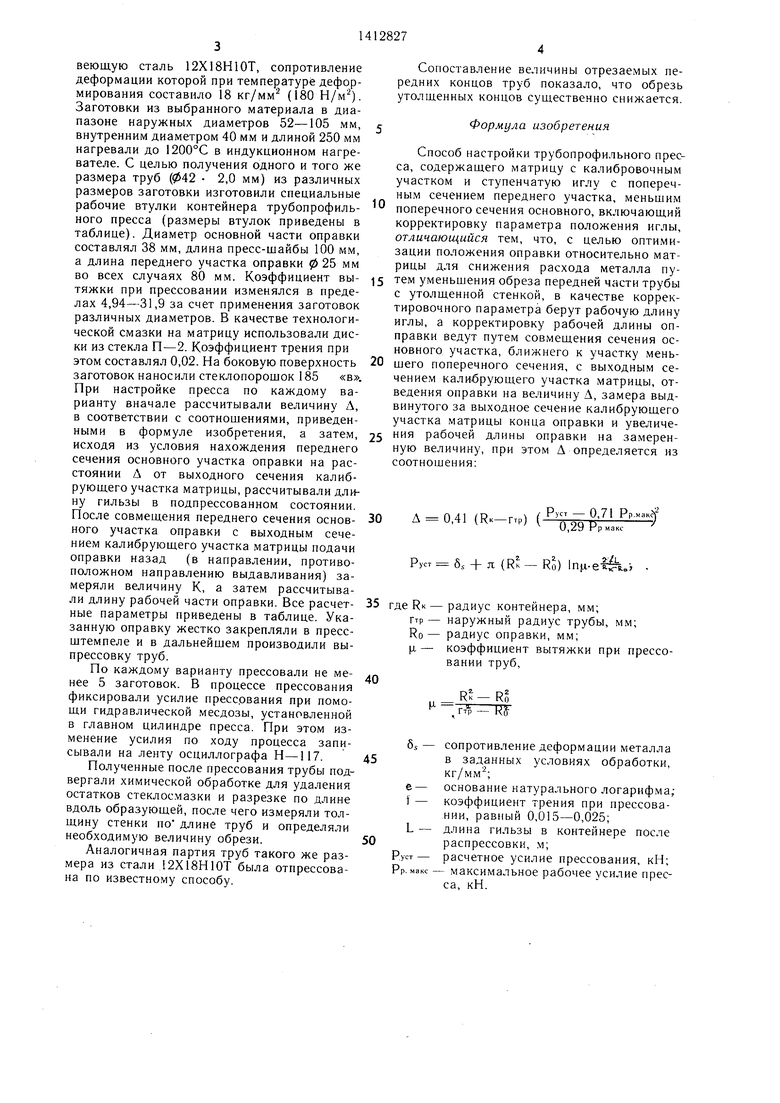

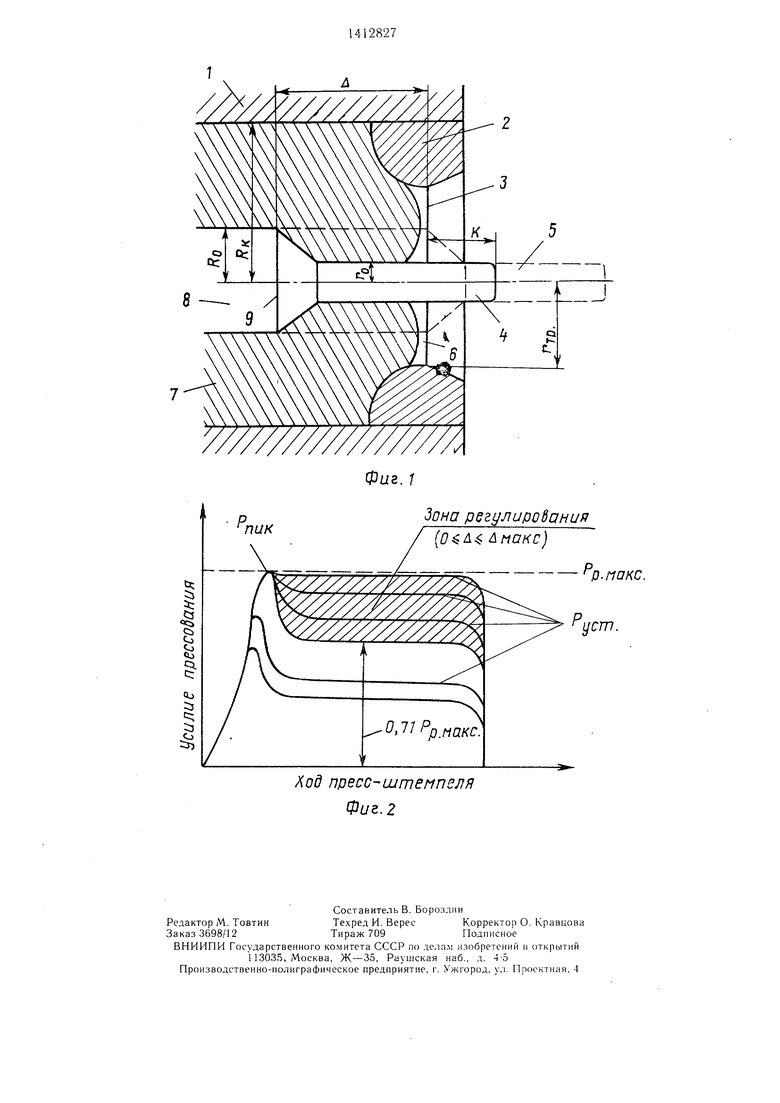

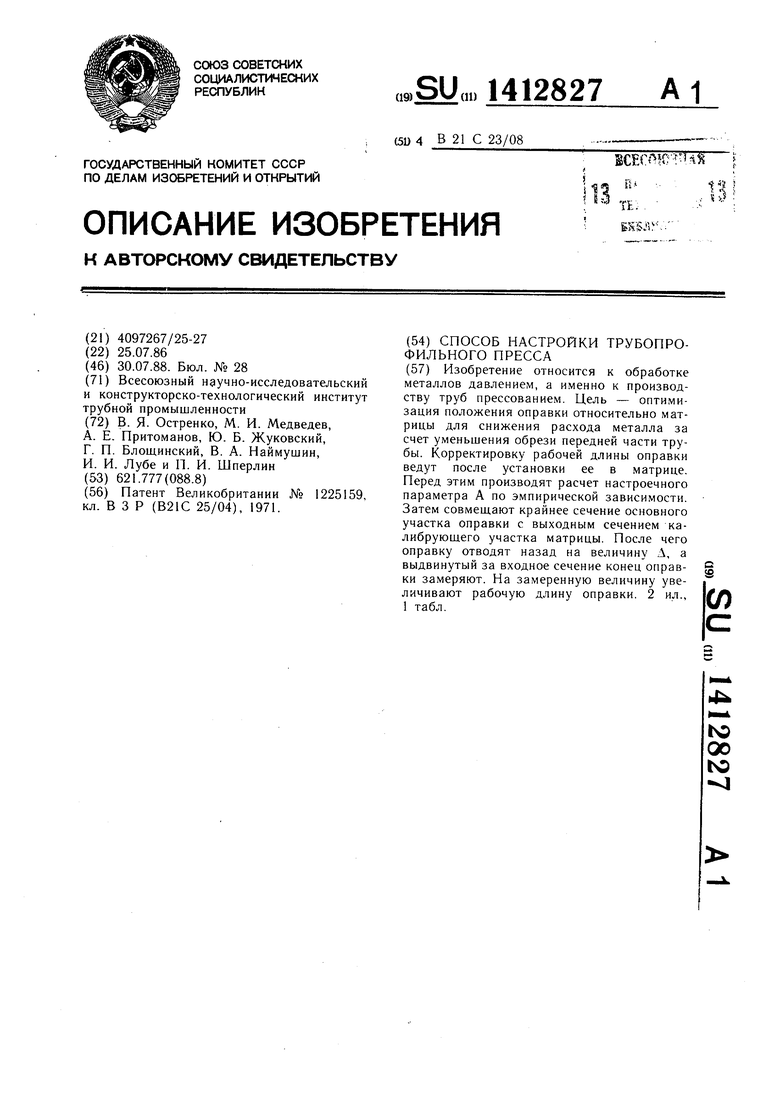

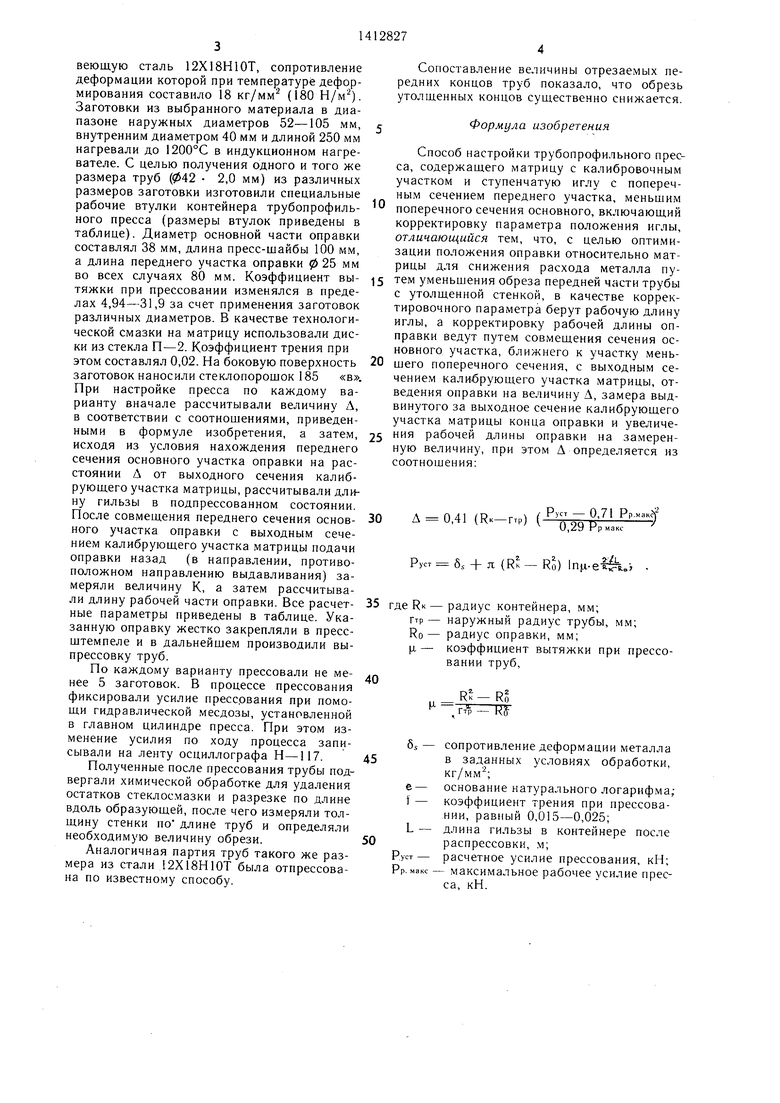

: На фиг. 1 изображена схема настрой- |ки трубопрофильного пресса; на фиг. 2 - |осциллограммы процесса прессования при ю различных параметрах настройки. На фиг. 1 и 2 приняты обозначения: 11 - контейнер трубопрофильного пресса; |2 - матрица, имеющая рабочий и ци- |линдрический кaJJибpyющий участки; 3 - вы- |ходное сечение калибрующего участка матрицы; 4 - передний участок оправки; 5 - положение оправки при А 0; 6 - металл за- |готовки при Д 0; 7 - заготовка; 8 - ос- и1овной (цилиндрический) участок оправки; i9 - передний конец основного цилиндри- 1ческого участка оправки; Л - расстояние I между сечением основного цилиндрического |участка ближнего к участку меньшего Iпоперечного сечения и выходным сечением калибрующего участка матрицы; К - длина

Л, - коэффициент вытяжки при прессовании труб

М

15

20

6s - сопротивление деформации металла в заданных условиях обработки, н/м (кг/мм);

е - основание натурального логарифма; f - коэффициент трения при прессовании f 0,015-0,025; L - длина гильзы в контейнере после

распрессовки, м;

В связи с тем, что геометрические размеры выходящей трубы определяется размерами выходного сечения калибрующего участка матрицы и оправки, то настроечным параметром может служить расстояние Л между сечением основного цилиндрического участка, ближнего к участку меньшего поперечного сечения и выходным сечением калибрующего участка матрицы. После расчета параметра настройки Д производится определение рабочей длины оправки, которая состоит из длины прессшайбы и длины гильзы в подпрессованном

переднего участка оправки, выдвинутого за 25 состоянии. При этом длина гильзы в подвыходное сечение калибрующего участка матрицы; R/, - радиус контейнера; Ro - радиус основной части оправки; го - радиус переднего участка оправки; гтр - радиус трубы (радиус калибрующего участка матрицы); РИНК - «пиковое усилие прессования; Ррмакс - максимально допустимое рабочее усилие пресса; Руст - установившееся усилие прессования.

Способ осуществляется следующим образом.

В зависимости от деформационных условий процесса и свойств металла заготовки рассчитывается величина. Руст. Затем эта величина сравнивается с максимальным рабочим давлением пресса Рр макс. В случае, когда Руст 0,71 Ррмакс настроечный параметр Д принимается равным 0. В случае если 0,71 Рр макс Руст Рр макс, величина Д определяется по соотношению, приведенному и полученному экспериментально. Если расчетные значения Руст Ррмакс, то процессоправки меньшего поперечного сечения, вы- прессования осуществлен быть не может и двинутого за выходное сечение калибруюпрессованном состоянии определяется из условия нахождения переднего основного участка оправки на расстоянии Д от выходного сечения калибрующего участка матрицы.

Затем производится корректировка положения оправки относительно матрицы таким образом, чтобы в начальный момент выпрес- совки трубы (момент завершения распрессовки заготовки) расстояние между сечением

г ОСНОВНОГО участка оправки, ближним к переднему участку и выходным сечением калибрующего участка матрицы, становилось равным рассчитанному параметру настройки Д. Для этого сечение основного участка оправки, ближнего к переднему участку, сов.ме40 щают с выходным сечением калибрующего участка матрицы, а затем оправку подают назад (в направлении, противоположному направлению выдавливания) на величину Д. Затем измеряют длину переднего участка

для его осуществления необходимо изменять деформационные условия в сторону снижения коэффициента вытяжки.

Величина Д определяется по следующей зависимости:

50

niero участка матрицы и рабочую длину оправки увеличивают на замеренное значение. Полученную после завершения корректировки оправку жестко закрепляют в пресс- штемпеле.

Нагретую до определенной температуры заготовку помещают в контейнер трубопрофильного пресса, в нее вводят оправку и ходом пресс-штемпеля вперед выпрессовыва- ют трубу.

лП /1 1 /D /Руст 0,71 Ррмаксч

Д 0,41 (Рк-ир) ( Ррмакс)

где:Руст б. n(R - Ro)

Inae21L .

Л, - коэффициент вытяжки при прессовании труб

М

6s - сопротивление деформации металла в заданных условиях обработки, н/м (кг/мм);

е - основание натурального логарифма; f - коэффициент трения при прессовании f 0,015-0,025; L - длина гильзы в контейнере после

распрессовки, м;

В связи с тем, что геометрические размеры выходящей трубы определяется размерами выходного сечения калибрующего участка матрицы и оправки, то настроечным параметром может служить расстояние Л между сечением основного цилиндрического участка, ближнего к участку меньшего поперечного сечения и выходным сечением калибрующего участка матрицы. После расчета параметра настройки Д производится определение рабочей длины оправки, которая состоит из длины пресс5 состоянии. При этом длина гильзы в подоправки меньшего поперечного сечения, вы- двинутого за выходное сечение калибруюпрессованном состоянии определяется из условия нахождения переднего основного участка оправки на расстоянии Д от выходного сечения калибрующего участка матрицы.

Затем производится корректировка положения оправки относительно матрицы таким образом, чтобы в начальный момент выпрес- совки трубы (момент завершения распрессовки заготовки) расстояние между сечением

г ОСНОВНОГО участка оправки, ближним к переднему участку и выходным сечением калибрующего участка матрицы, становилось равным рассчитанному параметру настройки Д. Для этого сечение основного участка оправки, ближнего к переднему участку, сов.ме0 щают с выходным сечением калибрующего участка матрицы, а затем оправку подают назад (в направлении, противоположному направлению выдавливания) на величину Д. Затем измеряют длину переднего участка

0

.

niero участка матрицы и рабочую длину оправки увеличивают на замеренное значение. Полученную после завершения корректировки оправку жестко закрепляют в пресс- штемпеле.

Нагретую до определенной температуры заготовку помещают в контейнер трубопрофильного пресса, в нее вводят оправку и ходом пресс-штемпеля вперед выпрессовыва- ют трубу.

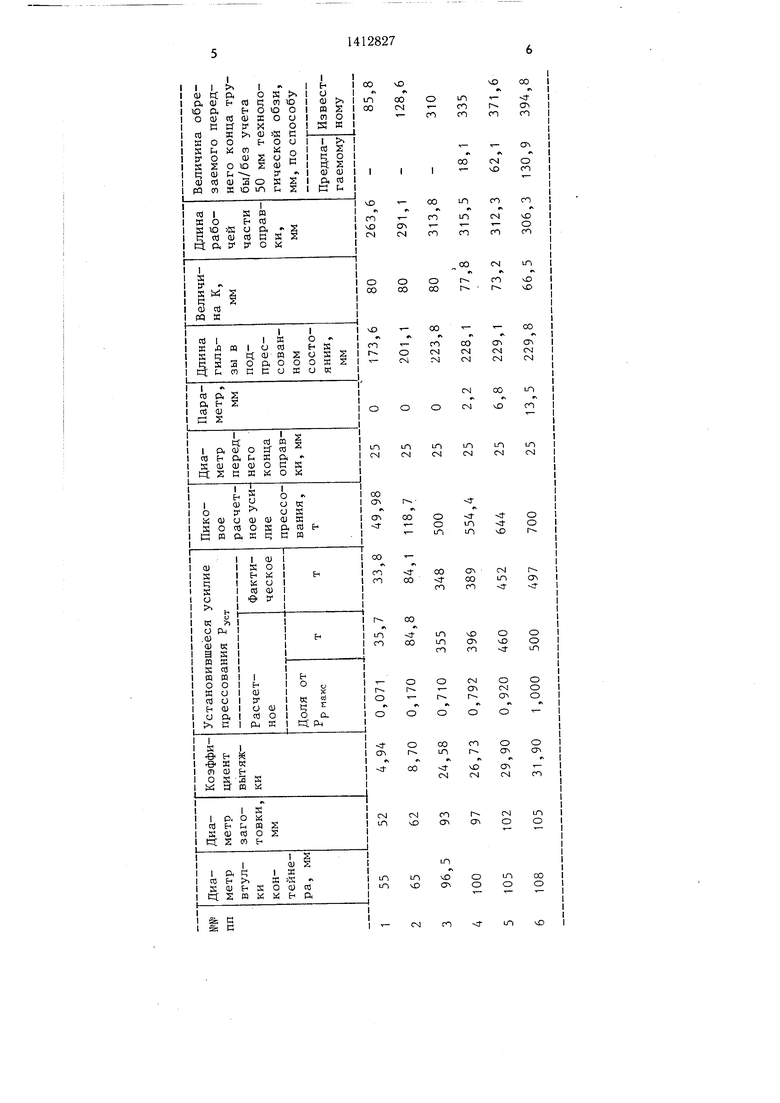

Пример. Способ испытывался на горизонтальном гидравлическом прессе макси.маль- ным усилием Ррмгкс 5,0 Мн. В качестве материала заготовки использовали нержавеющую сталь 12Х18Н10Т, сопротивление деформации которой при температуре деформирования составило 18 кг/мм (180 Н/м). Заготовки из выбранного материала в диапазоне наружных диаметров 52-105 мм, внутренним диаметром 40 мм и длиной 250 мм нагревали до 1200°С в индукционном нагревателе. С целью получения одного и того же размера труб (042 2,0 мм) из различных размеров заготовки изготовили специальные рабочие втулки контейнера трубопрофиль- ного пресса (размеры втулок приведены в таблице). Диаметр основной части оправки составлял 38 мм, длина пресс-шайбы 100 мм, а длина переднего участка оправки 025 мм во всех случаях 80 мм. Коэффициент вытяжки при прессовании изменялся в пределах 4,94-31,9 за счет применения заготовок различных диаметров. В качестве технологической смазки на матрицу использовали диски из стекла П-2. Коэффициент трения при этом составлял 0,02. На боковую поверхность заготовок наносили стеклопорошок 185 «в. При настройке пресса по каждому варианту вначале рассчитывали величину Д, в соответствии с соотношениями, приведенными в формуле изобретения, а затем, исходя из условия нахождения переднего сечения основного участка оправки на расстоянии Д от выходного сечения калибрующего участка матрицы, рассчитывали длину гильзы в подпрессованном состоянии. После совмещения переднего сечения основного участка оправки с выходным сечением калибрующего участка матрицы подачи оправки назад (в направлении, противоположном направлению выдавливания) замеряли величину К, а затем рассчитывали длину рабочей части оправки. Все расчетные параметры приведены в таблице. Указанную оправку жестко закрепляли в пресс- щтемпеле и в дальнейшем производили вы- прессовку труб.

По каждому варианту прессовали не менее 5 заготовок. В процессе прессования фиксировали усилие прессования при помощи гидравлической месдозы, установленной в главном цилиндре пресса. При этом изменение усилия по ходу процесса записывали на ленту осциллографа Н-117.

Полученные после прессования трубы подвергали химической обработке для удаления остатков стеклосмазки и разрезке по длине вдоль образующей, после чего измеряли толщину стенки по длине труб и определяли необходимую величину обрези.

Аналогичная партия труб такого же размера из стали 12Х18Н10Т была отпрессована по известному способу.

Сопоставление величины отрезаемых передних концов труб показало, что обрезь утолщенных концов существенно снижается.

Формула изобретения

Способ настройки трубопрофильного пресса, содержащего матрицу с калибровочным участком и ступенчатую иглу с поперечным сечением переднего участка, меньшим поперечного сечения основного, включающий корректировку параметра положения иглы, отличающийся тем, что, с целью оптимизации положения оправки относительно матрицы для снижения расхода металла пу- тем уменьшения обреза передней части трубы с утолщенной стенкой, в качестве корректировочного параметра берут рабочую длину иглы, а корректировку рабочей длины оп- правки ведут путем совмещения сечения основного участка, ближнего к участку меньшего поперечного сечения, с выходным сечением калибрующего участка матрицы, отведения оправки на величину Д, замера выдвинутого за выходное сечение калибрующего участка матрицы конца оправки и увеличения рабочей длины оправки на замеренную величину, при этом Д определяется из соотношения:

Д 0,41 (RK-гтр) (

Руст - 0,71 Рг 0,29 Ррмакс

.максГ

Руст б, + л (RK

RS)

где RK - радиус контейнера, мм;

Гтр - наружный радиус трубы, мм; RO- радиус оправки, мм; 1 - коэффициент вытяжки при прессовании труб,

RK-Rg

Гтр

R$

5

0

Руст - Pp. макс

сопротивление деформации металла в заданных условиях обработки, кг/мм ;

основание натурального логарифма; коэффициент трения при прессовании, равный 0,015-0,025; длина гильзы в контейнере после распрессовки, м;

расчетное усилие прессования, кН; - максимальное рабочее усилие пресса, кН.

оо

Г)

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профильных труб | 1987 |

|

SU1450893A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕПРЕССОВАННЫХ ТРУБ ИЗ СТАЛИ ТИПА 13Cr | 2022 |

|

RU2794330C1 |

| Инструмент для прошивки заготовки под прессование | 2015 |

|

RU2611634C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| ПРОШИВНАЯ УСТАНОВКА, ОПРАВКА, ИСПОЛЬЗУЮЩАЯСЯ ДЛЯ ПРОШИВНОЙ УСТАНОВКИ, И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ | 2012 |

|

RU2590459C2 |

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ | 2012 |

|

RU2486980C1 |

| Способ прессования труб | 2018 |

|

RU2693708C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕПРЕССОВАННЫХ ТРУБ | 2004 |

|

RU2262403C1 |

Изобретение относится к обработке металлов давлением, а именно к производству труб прессованием. Цель - оптимизация положения оправки относительно матрицы для снижения расхода металла за счет уменьшения обрези передней части трубы. Корректировку рабочей длины оправки ведут после установки ее в матрице. Перед этим производят расчет настроечного параметра А по эмпирической зависимости. Затем совмешают крайнее сечение основного участка оправки с выходным сечением калибрующего участка матрицы. После чего оправку отводят назад на величину А, а выдвинутый за входное сечение конец оправки замеряют. На замеренную величину увеличивают рабочую длину оправки. 2 ил., 1 табл. I (Л

пин

У///// /////

Фиг. Г

Зона регдлироёания ( Лнанс)

р. па КС.

уст.

Pp.макс.

| Патент Великобритании № 1225159, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-07-30—Публикация

1986-07-25—Подача