й ел

о

00

со

00

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении равнотол щинных труб некруглого сечения.

Цель изобретения - повышение качества труб за счет повышения устойчивости изготавливаемой трубы.

Предварительно нагретую заготовку прессуют на оправке через две после- довательно расположенные матрицы. При этом-в первой по ходу процесса матрице идет формирование цилиндрической трубы на подвижной оправке, перемещающейся с регламентированной скоростью

.

L,

где V J - скорость перемещения оправки, мм/с; Vj - скорость вьздавливания заготовки, мм/с; 1 т расстояние между кашибрующими поясками матриц, мм; S - толщина стенки трубы, мм; L.J - длина заготовки, мм, а во второй матрице происходит без- отравочное профилирование окончательного изделия.

Выбор скорости перемещения оправ- ки по данной формуле обусловлен тем, что прессование профильных труб на цилиндрической оправке с большей скоростью, чем VQ, приводит к искаже 1ШЮ профиля трубы и к непродавливани трубы во вторую матрицу вследствие захолаживания, а прессование с меньшей скоростью приводит к снижению стойкости оправок, а также к потере устойчивости трубы на участке между матрицами.

Примеры осуществления способа. На прессе устанавливают две последовательно расположенные матрицы, первая из которых по ходу процесса круглая, а вторая - профильная. Зате определяется расстояние между калибрующими поясками матриц 1.

Определив расстояние 1 и зная толщину стенки изготавливаемой трубы S, длину заготовки L и скорость выдавливания заготовки v

8

определяется

скорость перемещения переднего конца оправки. Эта скорость должна быть такой, чтобы за время прессования заготовки длиной LJ передний конец оправки проходил путь, определяемой по формуле

5

0

. ..

Ч .

После этого задается указанная скорость перемещения оправкодержате- ля и путь перемещения переднего конца оправки. Затем нагретую до определенной температуры заготовку- помещают в контейнер трубопрофильного пресса, в нее вводят цилиндрическую оправку и ходом пресс-штемпеля вперед заготовку выдавливают через две последовательно расположенные матрицы (круглую и профильную) в профильную трубу.

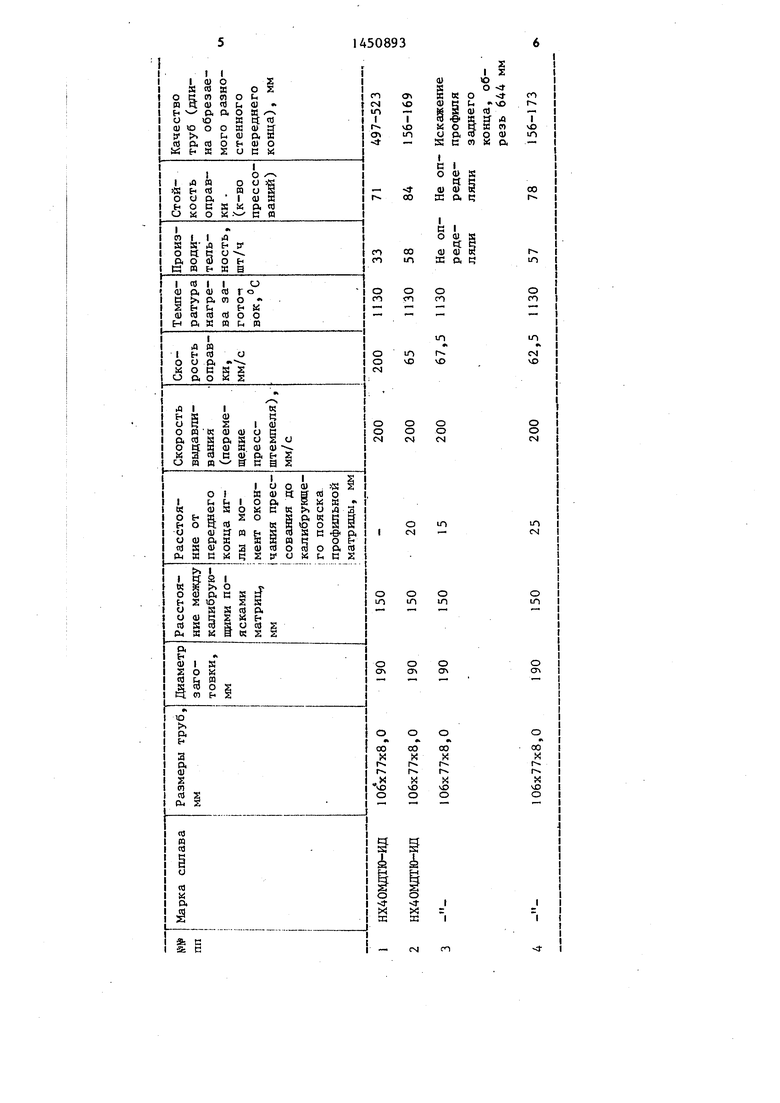

Эксперименты проводят на горизонтальном гидравлическом трубопрофиль- .ном прессе усилием 31,5 МН с использованием заготовок из сплава ХН40ВДТЮ-ИД, диаметром 190 мм и длиной 400 мм.- Расстояние между калибрующими поясками матриц соответствовало 150 мм. Толщина стенки изготавливаемой трубы 8 мм. Скорость выдавливания 200 мм/с. Механизмом перемещения оправкодержателя устанавливают путь перемещения переднего конца оправки 130 мм. Скорость перемещения переднего конца оправки, вычисляемая по -формуле, в этом случае 65 мм/с: 200(150-2,5-В,0) , ,

v, Заготовки Из выбранного материала нагревают в индукционной печи до 1130°С. На наружную и внутреннюю поверхности заготовки наносят стекло- смазку стекло 122 и 119 соответственно, на круглую матрицу стекло 117. Затем заготовки задают в контейнер трубопрофильного пресса и выдавливают в овальную трубу размерами 106х х77х8 мм.

Полученные после прессования трубы подвергают химической обработке для удаления остатков стеклосмазки, после чего осматривают и измеряют толщину стенКи для определения качества труб (необхрДИМОЙ величины об- рези).

На этом же прессе смоделировано изготовление профильных труб по известному способу.

Результаты испытаний предлагаемого и известного способов приведены в таблице.

Как следует из таблицы, прессование по данному способу (поз.2) в сравнении с известным способом

(поз.1) обеспечивает более высокое качество овальных труб (уменьшение длины разностенного переднего конца, идущего в обрезь), снижегше расходного коэффициента металла, повышение производительности и стойкости опра,- вок.

Прессование на оправке (поз.З), скорость перемещения которой превыпа ет скорость, рассчитанную для этого размера труб (поз.2), приводит к искажению профиля за счет деформирования заднего.конца. Это значительно увеличивает расход металла.

Прессование на оправке (поз.4), скорость которой меньше расчетной (поз.2), нецелесообразно, так как: снижает стойкость оправок, а также приводит к потере устойчивости трубы на участке между матрицами и выходу размеров за-пределы допуска.

Таким образом, применение способа обеспечивает повышение качества труб стойкости оправок и производительности. Это свазано с тем, что основная часть пластической деформации производится на цилиндрической оправке в круглой матрице, а в профильной матрице производится только частичное формоизменение профиля при определенной температуре (без участия оправки) , что позволяет значительно

снизить неравномерность деформации по толщине стенки и обеспечить устойчивое безоправочное профилирование получаемой трубы. Качество труб по- вьш ается.

Формула изобретения

0

0

5

0

Способ изготовления профильных труб, преимущественно стальных, включающий нагрев заготовки и прессование ее на оправке через две последовательно расположенные матрицы, о т - 5 личающийся тем, что, с целью повьшения качества труб путем обеспечения устойчивости изготавли- ваемой трубы, на участке между мат- рицами осуществляют перемещение оправки в направлении деформации со скоростью

V -YjIl 2j,5Si

Ьз

где Vp - скорость перемещения оправки, мм/с;

скорость прессования заготовки, мм/с;

расстояние между калибрующими поясками матриц, мм; толщина стенки трубы, мм; длина заготовки, мм, а во второй матрице осуществляют безоправочное профилирование трубы.

V, 1 S - L, о (Л

О

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полых изделий из трубчатых заготовок | 1989 |

|

SU1754289A1 |

| Способ настройки трубопрофильного пресса | 1986 |

|

SU1412827A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Технологический инструмент для продольной прокатки труб | 1983 |

|

SU1110507A1 |

| Валковые калибры | 1978 |

|

SU719772A1 |

| Способ изготовления труб с продольными наружными ребрами | 1977 |

|

SU738714A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО ВОЛОЧЕНИЯ ТРУБ | 2001 |

|

RU2188090C1 |

| Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб | 1987 |

|

SU1491599A1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении равнотолщинных труб некруглого сечения. Цель изобретения - повышение качества труб за .счет повышения устойчивости изготавливаемой трубы. Предварительно нагретую заготовку прессуют на оправке через две последовательно расположенные матрицы. При этом в первой по ходу процесса матрице идет формирование цилиндрической трубы на подвижной оправке, перемещающейся с регламентированной скоростью. Во второй матрице происходит безоправочное профилирование окончательного изделия. Основная часть пластической деформации производится на цилиндрической оправке в круглой матрице, а в профильной матрице происходит только частичное формоизменение профиля без участия оправки. 1 табл. Ф сл

in

1Л

г

vO

CN

VO

о

О

СМ

U-1

ш eg

О

in

о ш

о ел

о ст

00

I t-. г

чО

о

| Устройство для прессования продольнооребренных сплошных и полых профилей | 1973 |

|

SU447194A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-15—Публикация

1987-01-05—Подача