(21)4207510/23-27

(22)09.03.87

(46) 30.10.88. Бюл. №40

(71)Днепропетровский металлургический институт им. Л.И.Брежнева

(72)В.А.Постный, В.Н.Данченко, Е.А.Макаренко, В.Н.Колповский,

В.Г.Сова, В.С.Семенюк и Г.А.Лебедь

(53)621.774.21(088.8)

(56)Розов Н.В. Производство труб. Справочник.М.: Металлургия, 1974, с. 534-594.

Авторское свидетельство СССР № 1233978, кл. В 21 С 37/08, 1984.

(54)УСТРОЙСТВО ДЛЯ СВАРКИ ПРЯМОШОВ- НЫХ ТРУБ ТРЕНИЕМ

(57)Изобретение относится к устройствам для сварки прямошовных труб

трением. Целью изобретения является повьшение качества свариваемых труб за счет предотвращения потери поперечной устойчивости стенки трубы при формовке, разогреве и сварке, а также повьшение производительности за счет интенсификации процесса сварки. Устройство содержит вращающуюся вставку 1 и валки 3, образующие круглый калибр. Рабочие поверхности вставки 1 выполняют вогнутыми с радиусами кривизны Rg, равными радиусам сечения рабочих валков 3 горизонтальной плоскостью, проходящей через зону сварки. Этим обеспечивается максимальное совпадение профиля сходящихся в зоне сварки кромок и профиля поверхности вставки I. 2 ил.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошовных труб сваркой трением | 1989 |

|

SU1694280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| Способ изготовления прямошовных труб | 1986 |

|

SU1362593A2 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2057603C1 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2007 |

|

RU2345859C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

OQ СО СП Ю

ю

J

I Изобретение относится к изготовле ю прямошовных сварных труб и может бь|ть использовано для сварки трением прямогаовных труб.

Целью изобретения является повьппе ние качества свариваемых труб за сче пр едотвращения потери поперечной .ус- тсйчивости стенки трубы при формовке рг зогреве и сварке и интенсификация нггрева кромок штрипса перед сваркой

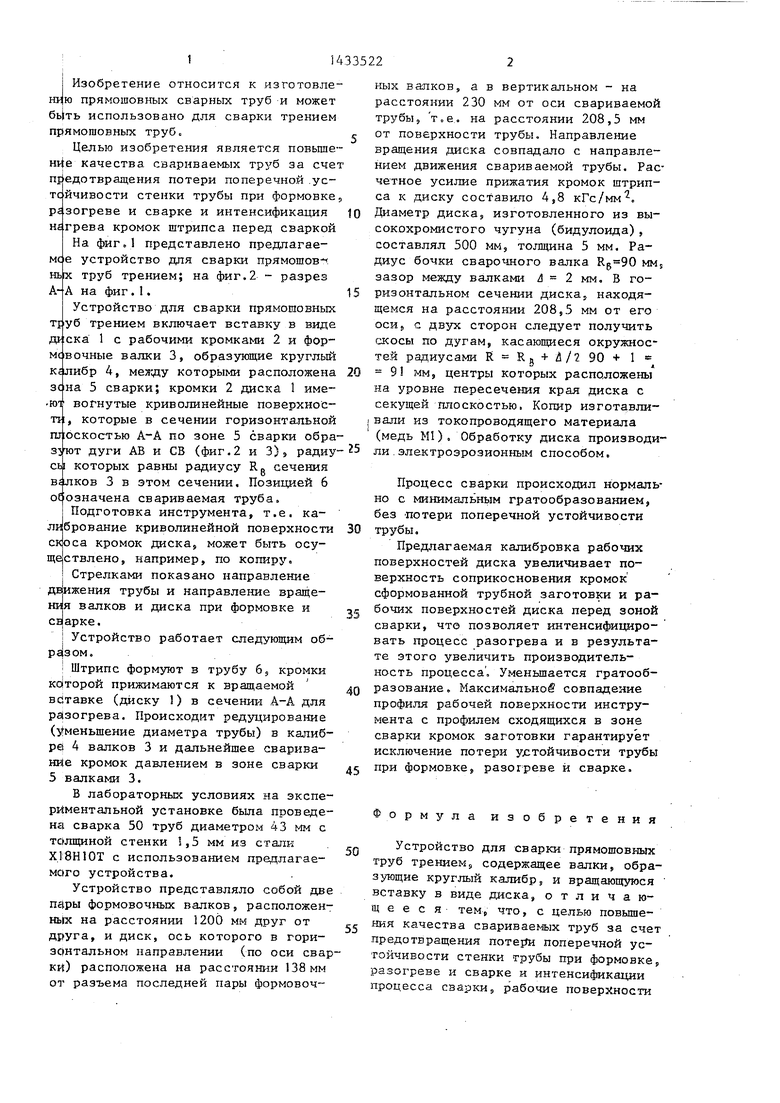

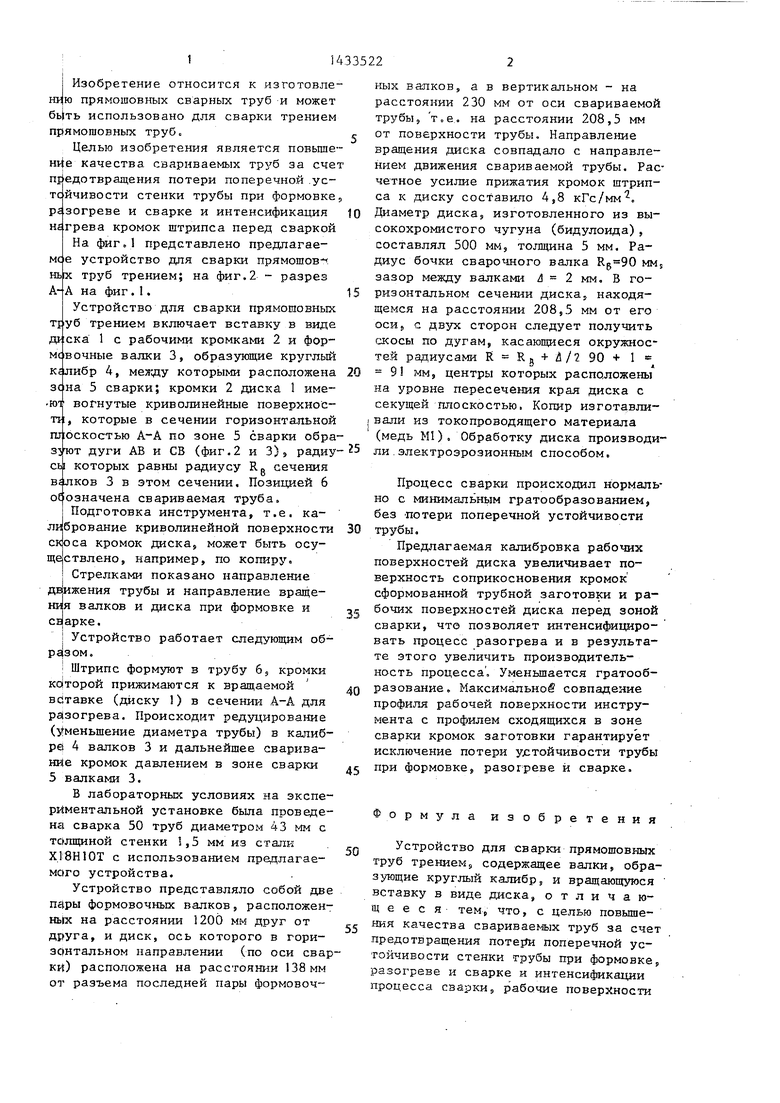

На фиг,1 представлено предпагае- мс е устройство для сварки прямошов. ных труб трением; на фиг.2 разрез А- А на фиг . 1.

Устройство для сварки прямошовных труб трением включает вставку в виде Д1- ска 1 с рабочими кромками 2 и форме вочные валки 3, образующие круглый Кслибр 4, мелщу которыми расположена зсна 5 сварки; кромки 2 диска 1 име- -Ю1 вогнутые криволинейные поверхности;, которые в сечении горизонтальной ш:оскостью А-А по зоне 5 сварки образуют дуги АВ и СВ (фиг.2 и 3)s радиу сы которых равны радиусу Rg сечения вглков 3 в этом сечении. Позицией 6 о означена свариваемая труба.

Подготовка инструмента, т.е. калибрование криволинейной поверхности CKloca кромок диска, может быть осу- ще ствлено, например, по копиру. I Стрелками показано направление

жения трубы и направление враще- ,я валков и диска при формовке и саарке.

I Устройство работает следующим об- ра(зом.

I Штрипс формуют в трубу 6s кромки которой прижимаются к вращаемой вставке (диску ) в сечении А-А для разогрева. Происходит редуцирование (меньщение диаметра трубы) в калибре 4 валков 3 и дальнейшее сваривание кромок давлением в зоне сварки 5 валками 3.

В лабораторных условиях на экспериментальной установке бьша проведе- Hci сварка 50 труб диаметром 43 мм с толщиной стенки ,5 мм из стали Х18Н10Т с использованием предлагаемого устройства.

Устройство представляло собой две пары формовочных валков, расположен- Hbix на расстоянии 1200 мм друг от друга, и диск, ось которого в горизонтальном направлении (по оси сварки) расположена на расстоянии 138мм от разъема последней пары формовоч-

5

0

5

5

ных валков, а в вертикальном - на расстоянии 230 мм от оси свариваемой трубы, т.е.. на расстоянии 208,5 мм от поверхности трубы. Направление вращения диска совпадало с направлением движения свариваемой трубы. Расчетное усилие прижатия кромок штрипса к диску составило 4,8 кГс/мм. Диаметр диска, изготовленного из высокохромистого чугуна (бидулоида), составлял 500 мм, толщина 5 мм. Радиус бочки сварочного валка MMj зазор между валками и - 2 мм. В горизонтальном сечении диска, находящемся на расстоянии 208,5 мм от его оси, с двух сторон следует получить скосы по дугам, касающиеся окружностей радиусами R Rg + 4/290+ 1 91 мм, центры которых расположены на уровне пересечения края диска с секущей плоскостью, Копир изгота.вли- I вали из токопроводящего материала (медь Ml). Обработку диска производили . электроэрозионным способом.

Процесс сварки происходил нормально с минимальным гратообразованием, без Потери поперечной устойчивости трубы.

Предлагаемая калибровка рабочих поверхностей диска увеличивает поверхность соприкосновения кромок сформованной трубной заготовки и рабочих поверхностей диска перед зоной сварки, что позволяет интенсифицировать процесс разогрева и в результате этого увеличить производительность процесса . Уменьшается гратооб- разование. Максимальное совпадение профиля рабочей поверхности инструмента с профилем сходящихся в зоне сварки кромок заготовки гарантирует исключение потери у тойчивости трубы при формовке, разогреве и сварке.

Формула изобретения

Устройство для сварки прямошовных труб трениемS содержащее валки, образующие круглый калибр, и вращающуюся вставку в виде диска, отличающееся- тем, что, с целью повышения качества свариваемых труб за счет предотвращения потерян поперечной устойчивости стенки грубы при формовке, разогреве и сварке и интенсификации процесса сварки, рабочие поверхности

диска выполнены вогнутыми с радиусами кривизны, равными максимальному

движение трубы

радиусу сечения валков плоскостью, перпендикулярной осям валков.

Фи.1

Авторы

Даты

1988-10-30—Публикация

1987-03-09—Подача