Изобретение относится к области обработки металлов давлением, а именно к производству электросварных труб, и может быть использовано для клетей с закрытыми калибрами трубоформовочных станов валковой формовки.

Наиболее близким аналогом к заявляемому изобретению по существенным признакам и достигаемому результату является валковый калибр стана для производства сварных прямошовных труб, содержащий верхний и нижний составные валки, каждый из которых имеет опорные валки, с укрепленными на них металлическими боковыми шайбами и эластичными вставками и установленными на верхнем валке металлическими промежуточными шайбами и разрезной шайбой (патент РФ №2185909) - прототип.

Недостаток калибра известной конструкции состоит в том, что при изготовлении сварных труб из титановых сплавов (ВТ 1-0, ВТ 1-00, Gr1, Gr2) с соотношением диаметра трубы к толщине стенки более 40, эластичные вставки на нижнем валке деформируются в центральной части ручья валка, что приводит к дефекту сечения штрипса (заготовки) в виде буквы V.

Это происходит следующим образом. После выхода из валков заготовка распружинивается и в верхней части горизонтальный размер заготовки превышает размер ручья закрытых калибров. Контакт заготовки с верхним валком происходит несколько раньше, чем с нижним. Распружинившая заготовка приобретает перемещение кромок по направлению к разрезной шайбе и, как следствие, максимальный изгибающий момент появляется в нижней части сечения заготовки в тот момент, когда она еще не контактирует с нижним валком, что приводит к деформации нижней части сечения в виде буквы V. При продолжении формовки сечение штрипса вступает в соприкосновение с эластичными вставками нижнего валка, имея небольшую площадь контакта, что создает значительное усилие и деформирует вставки нижнего валка без деформации сечения штрипса до необходимой геометрии, т.к. сечение остается в виде буквы V.

Задачей, на решение которой направлено данное изобретение, является повышение качества формовки трубной заготовки за счет устранения поверхностных дефектов, а также уменьшение износа рабочей поверхности валков.

Поставленная задача решается тем, что в валковом калибре стана для производства сварных прямошовных труб, содержащем верхний и нижний составные валки, каждый из которых имеет опорные валки с укрепленными на них боковыми шайбами и эластичными вставками, а также промежуточными шайбами и разрезной шайбой на верхнем валке, согласно изобретению на нижнем валке установлена центральная шайба, обеспечивающая выравнивание действующих изгибающих напряжений в заготовке и промежуточные шайбы, удерживающие центральную шайбу от смещения в горизонтальном направлении.

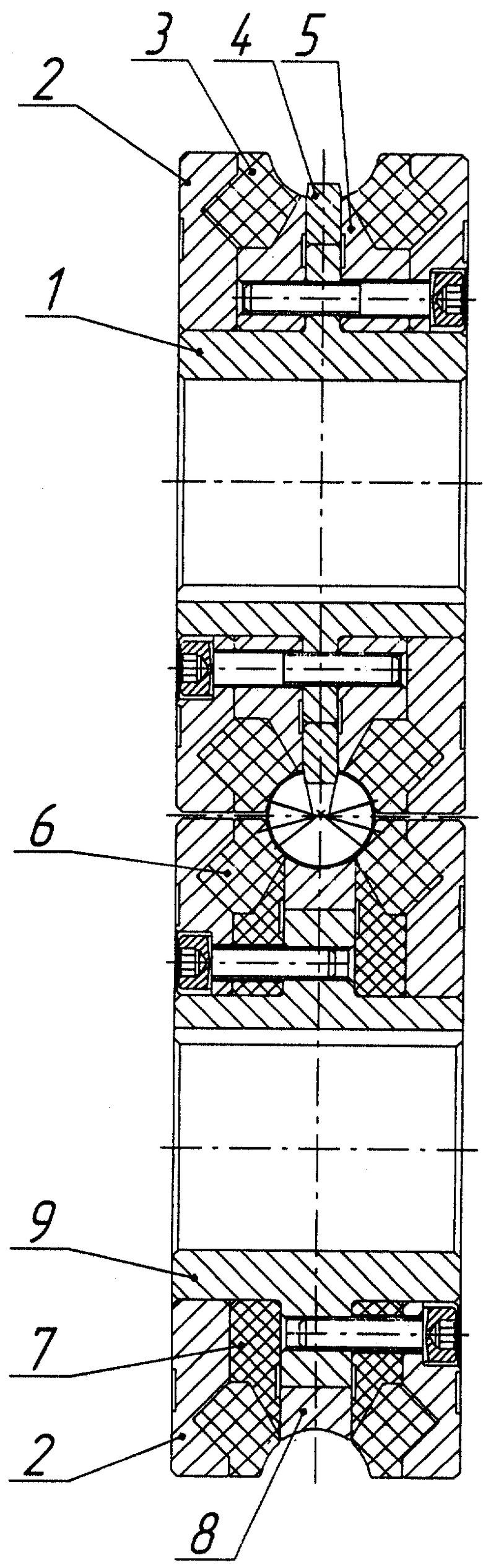

Сущность изобретения поясняется чертежом.

Валковый калибр состоит из верхнего и нижнего формовочных валков.

Верхний валок состоит из опорного валка 1, боковых шайб 2, разрезной шайбы 4, промежуточных шайб 5 и эластичных вставок 3. Нижний валок состоит из опорного валка 9, боковых шайб 2, центральной шайбы 8, промежуточных шайб 7 и эластичных вставок 6.

Опорные валки 1 и 9 выполнены из низколегированной, относительно дешевой, стали. Боковые шайбы 2 являются унифицированными деталями, как для верхнего и нижнего валков, так и для всех закрытых клетей формовочного стана. Боковые шайбы также выполнены из низколегированной стали. Центральная шайба 8 нижнего валка изготавливается из высоколегированной инструментальной стали и обеспечивает выравнивание действующих изгибающих напряжений в заготовке. Промежуточная шайба 7 выполнена из неметалла (например, текстолита, капролона), также допускается применение низколегированной стали. Промежуточная шайба 7 предназначена удерживать центральную шайбу 8 от смещения в горизонтальном направлении. Эластичные вставки 3 и 6 изготовлены из полиуретана или фторопласта. По аналогии со вставками верхнего валка вставки нижнего валка отвечают следующим требованиям. Стороны, примыкающие к боковым шайбам 2, выполнены конусными для обеспечения наибольшей поверхности контакта и, как следствие, увеличения силы трения с целью предотвращения проскальзывания эластичных вставок относительно формовочных валков. Кроме того, система допусков и размеров обеспечивает предварительную деформацию в горизонтальном направлении, увеличивая таким образом силу трения между эластичными вставками и стальными деталями валков. Сторона эластичной вставки 6, примыкающая к промежуточной шайбе 7, имеет скос. Угол этого скоса и углы на боковой шайбе выбраны таким образом, что силы реакции, возникающие при предварительной деформации образуют суммарную силу, направленную в сторону, противоположную рабочей части валка (на прижим эластичной вставки). Эластичная вставка 6, сжатая в горизонтальном направлении, за счет разницы толщин приобретает предварительную деформацию центральной части, направленную в сторону опорного валка 9. Отличительной особенностью является отсутствие контакта промежуточных шайб нижнего валка с заготовкой.

При этом рабочая поверхность эластичных вставок имеет профиль, построенный с учетом эпюры деформации трубной заготовки.

Устройство работает следующим образом.

Трубная заготовка движется по формовочному стану, из листовой формы постепенно приобретая форму, близкую к круглой. На подходе к закрытым калибрам заготовка имеет форму разомкнутого в верхней части круга. Заготовка захватывается валками и протягивается через калибр. В первый момент контакт заготовки происходит с верхним валком. Распружинившиеся кромки заготовки встречаются с рабочей поверхностью верхнего валка, контактируя с промежуточными шайбами 5. Обжимаясь, кромки заготовки двигаются по стальной поверхности промежуточных шайб 5 и торцы заготовки упираются в боковую поверхность разрезной шайбы 4. При этом заготовка получает основное сжимающее усилие в вертикальной плоскости и нижняя поверхность заготовки, контактируя с центральной шайбой 8 нижнего валка, деформируется в горизонтальной плоскости. Перемещения в заготовке в горизонтальной плоскости, в свою очередь деформируют краевые зоны эластичных вставок 6, что приводит к реакции со стороны эластичного материала и уменьшению перемещений в заготовке и, как следствие, уменьшению величины изгибающего момента, действующего в заготовке. В это время за счет жесткой центральной шайбы 8, удерживаемой промежуточными шайбами 7, происходит воздействие на заготовку. На нижнем валке между эластичными вставками 6 за счет предварительной деформации заготовка приобретает перемещение в вертикальной плоскости и дополнительный изгибающий момент, что в свою очередь приводит к выравниванию действующих изгибающих напряжений в заготовке.

Использование калибров предлагаемой конструкции обеспечивает качественную формовку трубной заготовки путем удаления поверхностных дефектов, в частности дефекта в виде буквы V, позволяет снизить уровень напряженного состояния заготовки и повысить чистоту поверхности при изготовлении тонкостенных труб. Кроме того, повысить износостойкость валкового инструмента формовочного стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2000 |

|

RU2185909C2 |

| Стан для производства сварных прямошовных труб | 1977 |

|

SU703176A1 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Способ производства прямошовных труб диаметром от 10 до 530 мм на непрерывных трубоэлектросварочных агрегатах | 2018 |

|

RU2677558C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

Изобретение относится к обработке металлов давлением, а именно к производству электросварных труб, и может быть использовано для клетей с закрытыми калибрами трубоформовочных станов. Валковый калибр содержит верхний и нижний составные валки, каждый из которых имеет опорные валки с укрепленными на них боковыми шайбами и эластичными вставками. Верхний валок имеет промежуточные шайбы и разрезную шайбу. На нижнем валке установлена центральная шайба, обеспечивающая выравнивание действующих изгибающих напряжений в заготовке, и промежуточные шайбы, удерживающие центральную шайбу от смещения в горизонтальном направлении. Изобретение обеспечивает качественную формовку трубной заготовки за счет устранения поверхностных дефектов, в частности дефекта в виде буквы V, а также повышает износостойкость валкового инструмента формовочного стана. 1 ил.

Валковый калибр стана для производства сварных прямошовных труб, содержащий верхний и нижний составные валки, каждый из которых имеет опорные валки с укрепленными на них боковыми шайбами и эластичными вставками, а также промежуточными шайбами и разрезной шайбой на верхнем валке, отличающийся тем, что для обеспечения выравнивания действующих изгибающих напряжений в заготовке на нижнем валке установлена центральная шайба, удерживаемая промежуточными шайбами от смещения в горизонтальном направлении.

| ВАЛКОВЫЙ КАЛИБР СТАНА ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2000 |

|

RU2185909C2 |

| Валковый калибр трубоформовочного стана | 1982 |

|

SU1049135A1 |

| Валковый калибр стана для производства сварных прямошовных труб | 1978 |

|

SU694241A1 |

| Составной валок формовочного стана | 1973 |

|

SU466928A1 |

| US 5599264 A1, 04.02.1997. | |||

Авторы

Даты

2009-02-10—Публикация

2007-04-11—Подача