Изобретение относится к сварке трением и может быть использовано для изготовления сварных прямошовных труб о

Целью изобретения является повышение производительности процесса за счет сокращения времени на вспомогательные операции по замене диска.

Способ включает формовку штрипса в трубу, сведение его кромок-, нагрев их трением за счет вращения диска, который расположен между ними и обеспечивает непрерывный контакт трущих- ся поверхностей и сварку кромок дав- .лением от валков. При этом диск перемещают в радиальном направлении к оси свариваемой трубы.

При нагреве кромок штрипса вращающимся диском происходит износ диска и уменьшается площадь контакта. Для достижения цели ось диска непрерывно перемещают в радиальном направлении к оси свариваемой трубы на величину

l(t) L - Ht)-(2R- A(t), (1).

где l(t) - величина перемещения диска во времени;

L - начальное расстояние от поверхности свариваемой трубы до оси диска; u(t)- изменение радиуса диска

во времени;

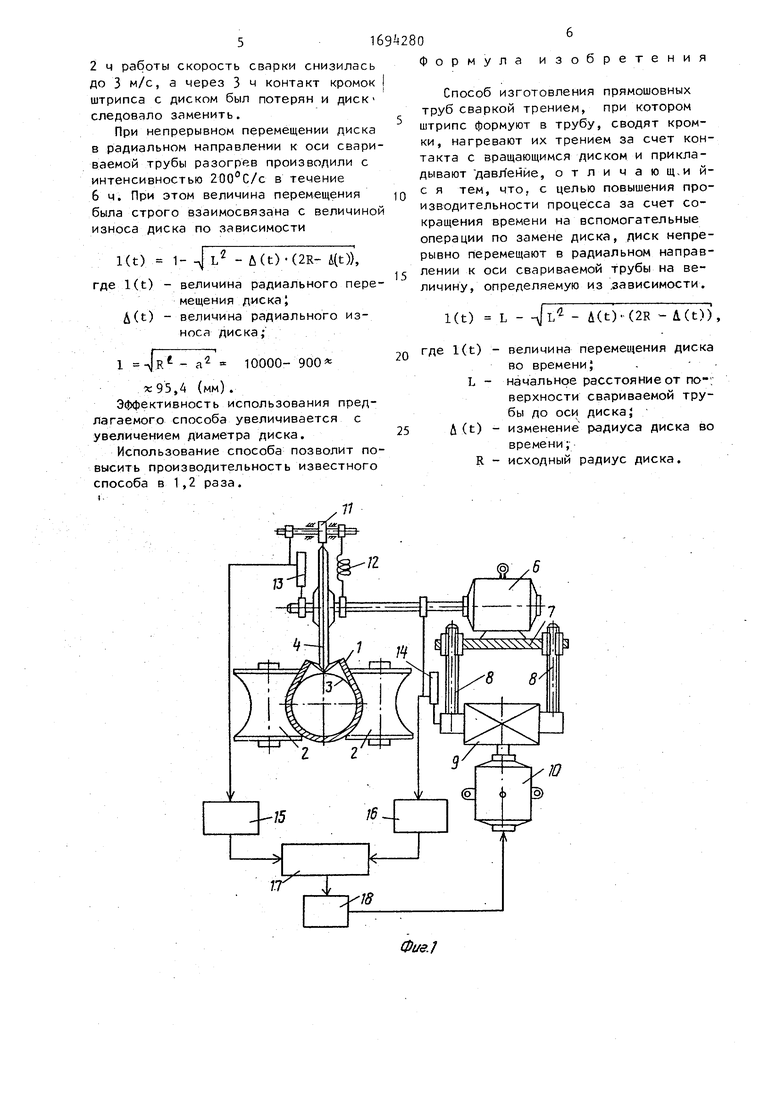

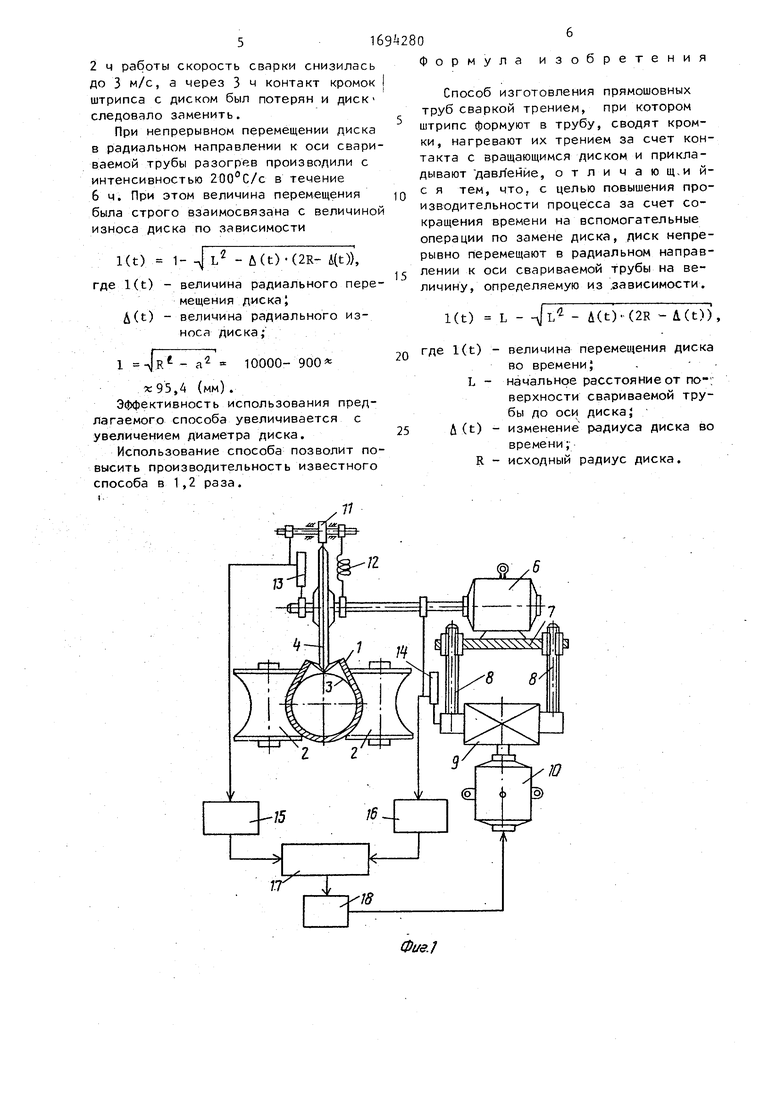

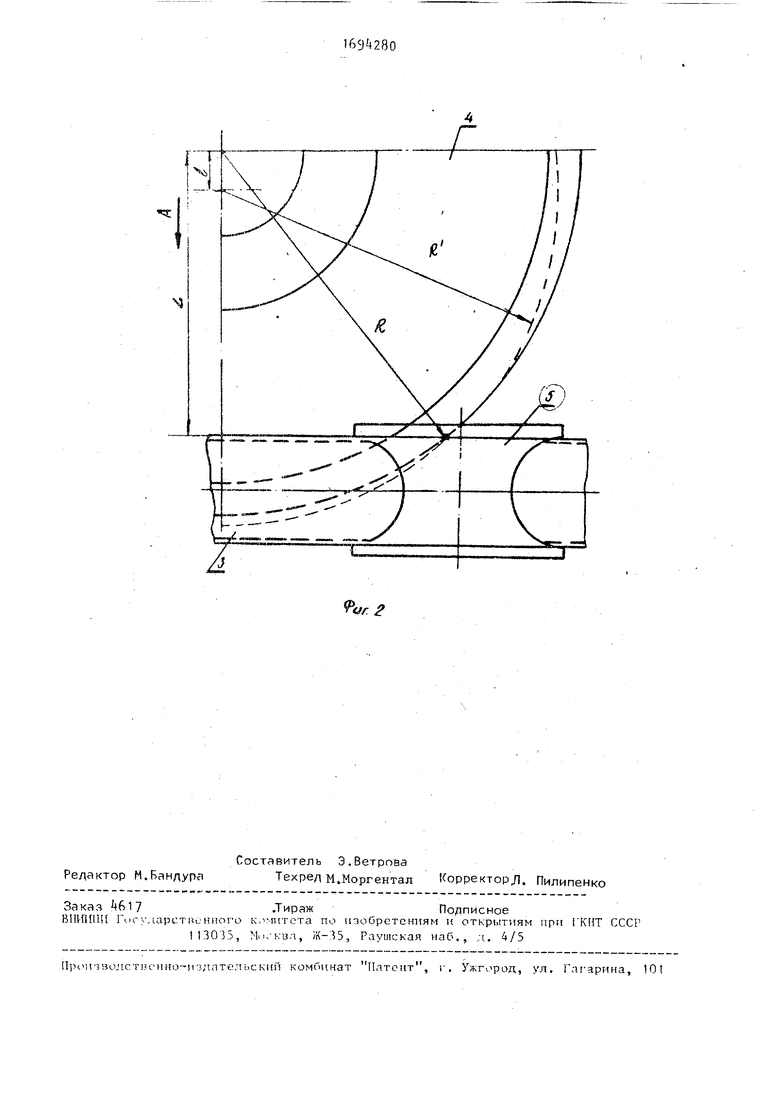

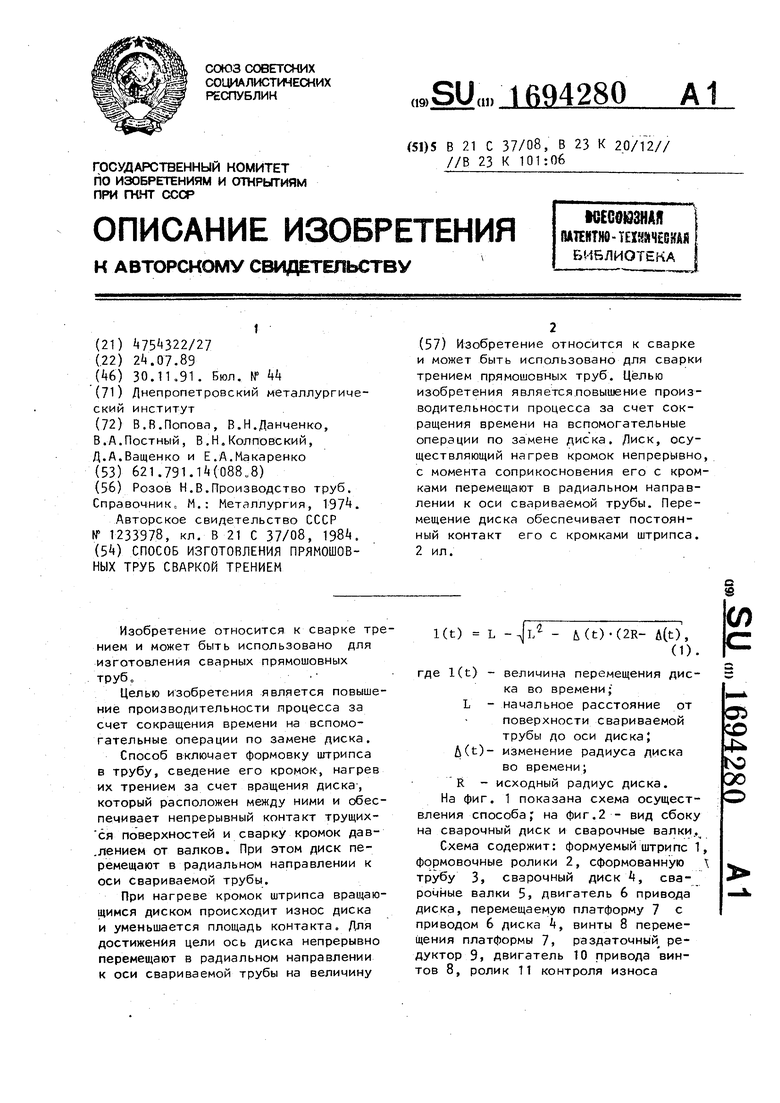

R - исходный радиус диска. На фиг. 1 показана схема осуществления способаj на фиг.2 - вид сбоку на сварочный диск и сварочные валки.

Схема содержит: формуемый штрипс 1, формовочные ролики 2, сформованную трубу 3, сварочный диск 4, сварочные валки 5, двигатель 6 привода диска, перемещаемую платформу 7 с приводом 6 диска 4, винты 8 перемещения платформы 7, раздаточный редуктор 9, двигатель 10 привода винтов 8, ролик 11 контроля износа

(Л

с

169 2804

нал на систему 18 управления двигателем 10, который приводит во враще- ние винты 8, опуская платформу 7 и .осуществляя радиальное перемещение оси диска к оси свариваемой трубы на величину l(t).

Таким образом обеспечивается постоянный контакт диска и сваривае- 16 сигналов датчиков 13 и 1 соответ- ю кромок штрипса 1 в зоне сварки, ственно, микропроцессорный вычисли- В качестве датчиков 1 и 13 могут тельный блок 17 реализующий равенст- быть использованы любые датчики конт- во (1), систему 18 управления дви- роля линейного перемещения, в част- гателем 10.ности датчики сопротивления или инНа фиг. 2 обозначено: R - исход- 15 ный радиус диска; R1 - радиус изношенного диска через время t,1 L - расстояние от оси диска до поверхности

сварочного диска k с пружиной 12, датчик 13 положения ролика 11 относительно оси диска k (показывает величину износа диска) , датчик 1ft положения платформы 7 (показывает величину радиального перемещения диска 4 к оси свариваемой трубы 3), аналого-цифровые преобразователи 15 и

дукционные. В качестве микропроцессорного вычислительного блока целесообразно применение кондуктора Электроника К 1-20, серийно выпускаемого промышленностью.

свариваемой трубы, 1 - величина радиального перемещения оси диска к оси свариваемой трубы за время t,

при износе диска на величину ft (R - R ); А - направление перемещения оси диска.

Способ осуществляют следующим об- разом.

Штрипс 1 задают в формовочные валки 2} где он формируется в трубу 3, затем- кромки сформованного штрипса прижимают валками к сварочному диску , посредством которого кромки разогревают трением до температуры сварки и сваривают давлением от валков 5. Сварочный диск приводится во вращение двигателем 6, при этом двигатель 6 со сварочным диском установлены на подвижной платформе 7, которая может перемещаться в вертикальном направлении посредством винтов 8, приводимых во вращение через редуктор 9 двигателем 10 Направление перемещения платформы 7 с двигателем 6 и диском 4 в процессе сварки указано стрелкой (А) на фиг.2. В процессе сварки диски k изнашиваются по диаметру. Радиальный износ диска &(t) постоянно контролируется роликом 11 с пружиной 12 и фиксируется датчиком 13. Перемещение платформы 7 в вертикальном направлении l(t) фиксируется датчиком . Сигналы с датчиков 13 и 1 через аналого-цифровые преобразователи 16 и 15 поступают в микропроцессорный вычислительный блок 17, где осуществляется контроль соблюдения равенства (1), При нарушении равенства блок 17 подает управляющий сиг

5

дукционные. В качестве микропроцессорного вычислительного блока целесообразно применение кондуктора Электроника К 1-20, серийно выпускаемого промышленностью.

0 Зависимость 0) получена путем несложных математических преобразований.

Способ осуществляли на лабораторной установке при сварке труб диаметром 33 мм и толщиной стенки 1,5 мм из стали марки 08Х18Т1. При этом расчетное усилие прижатия кромок штрипса к сварочному диску составило 5 кгс/мм. Диск выполнен диамет0 ром 200 мм, толщиной 6 мм, кромки скошены под углом 10°. Ось вращения диска располагали на расстоянии а 300 мм (в продольном направлении) от зоны сварки. Соответственно рас5 стояние оси вращения диска (по вертикали) от оси свариваемой трубы составляло /v 95,5 мм„ Интенсивность разогрева кромок штрипса в начальный момент составляла 200° С/с. При этом

0 скорость сварки составляла 7 м/с. Интенсивность износа диска по радиусу в процессе сварки - величина переменная во времени и в данном случае неоднозначно связана с изменением

5 радиуса диска, так как по мере износа изменяется усилие прижатия диска к кромкам, что (помимо окружной скорости разогревающей поверхности диска, которая изменяется ,t изменением ра0 диуса диска) влияет на интенсивность износа диска. Средняя величина износа за время проведения сварки составля- ла 0,5 мм/ч.

По мере износа интенсивность разогрева снижалась и к концу первого часа работы составляла 170°С/с. В соответствии с этим скорость сварки пришлось снизить до 5,5 м/с. Через

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошовных труб | 1986 |

|

SU1362593A2 |

| Устройство для сварки прямошовных труб трением | 1987 |

|

SU1433522A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ТРАНСПОРТИРОВКИ АБРАЗИВНЫХ СЫПУЧИХ МАТЕРИАЛОВ И ПУЛЬП И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2087226C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1992 |

|

RU2057603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| Способ изготовления электросварных прямошовных труб | 1990 |

|

SU1799650A1 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Устройство для сварки прямошовных труб | 1979 |

|

SU897363A1 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1977 |

|

SU707643A1 |

| Способ высокочастотной сварки | 1982 |

|

SU1058741A1 |

Изобретение относится к сварке и может быть использовано для сварки трением прямошовных труб. Целью изобретения является повышение производительности процесса за счет сокращения времени на вспомогательные операции по замене диска. Диск, осуществляющий нагрев кромок непрерывно, с момента соприкосновения его с кромками перемещают в радиальном направлении к оси свариваемой трубы. Перемещение диска обеспечивает постоянный контакт его с кромками штрипса. 2 ил.

Фиг 2

| Розов И.В.Производство труб | |||

| Справочник, М.: Металлургия, 1974 | |||

| Способ изготовления прямошовных труб | 1984 |

|

SU1233978A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-30—Публикация

1989-07-24—Подача