(54) ТРУБОФОРМОВОЧНЫЙ СТАН

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Трубоформовочный стан | 1980 |

|

SU893282A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2020009C1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| Кромкогибочная клеть трубоформовочного стана | 1980 |

|

SU889183A1 |

Изобретение относится к производству электросварных прямошовных труб, а точнее к конструкции трубоформовочных станов.

Изобретение наиболее эффективно может быть использовано при реконструкции существующих трубосварочных агрегатов и при проектировании новых станов для производства на них труб любого сортамента.

Известен трубоформовочный стан, содержащий ряд последовательно установленных формовочных клетей с чередующимися парами горизонтальных приводных и вертикальных холостых валков, образующих открытые и закрытые калибры 1.

В известном стане профиль рабочих поверхностей валков открытых калибров выполнен двумя радиусами.

Преимуществоуказанного трубоформовочного стана заключается в том, что полоса при смещении в сторону должна разогнуться с одной стороны и согнуться с другой, т. е. должна получить дополнительную деформацию. Таким образом, устойчивость полосы в данном калибре значительно выще, чем в однорадиусной.

Недостаток этого трубоформовочного стана заключается в том, что в результате даже незначительного смещения полосы (щтрипса) в первых открытых калибрах нарушается симметрия формовки, которая является одним из основных факторов, определяющих качественную формовку трубной заготовки. Смещение полосы, например, вследствие ее сабельности или коробоватости при входе в первый открытый калибр приводит к выформовке периферийных участков с различным радиусом, выравнивание которых в других открытых калибрах не предусмотрено. Закрытые калибры стана уменьшают эту разницу, однако она сохраняется и приводит к смещению кромок при сварке. В процессе снятия грата вместе с ним подрезается одна из кромок и, следовательно, ослабляется сечение трубы.

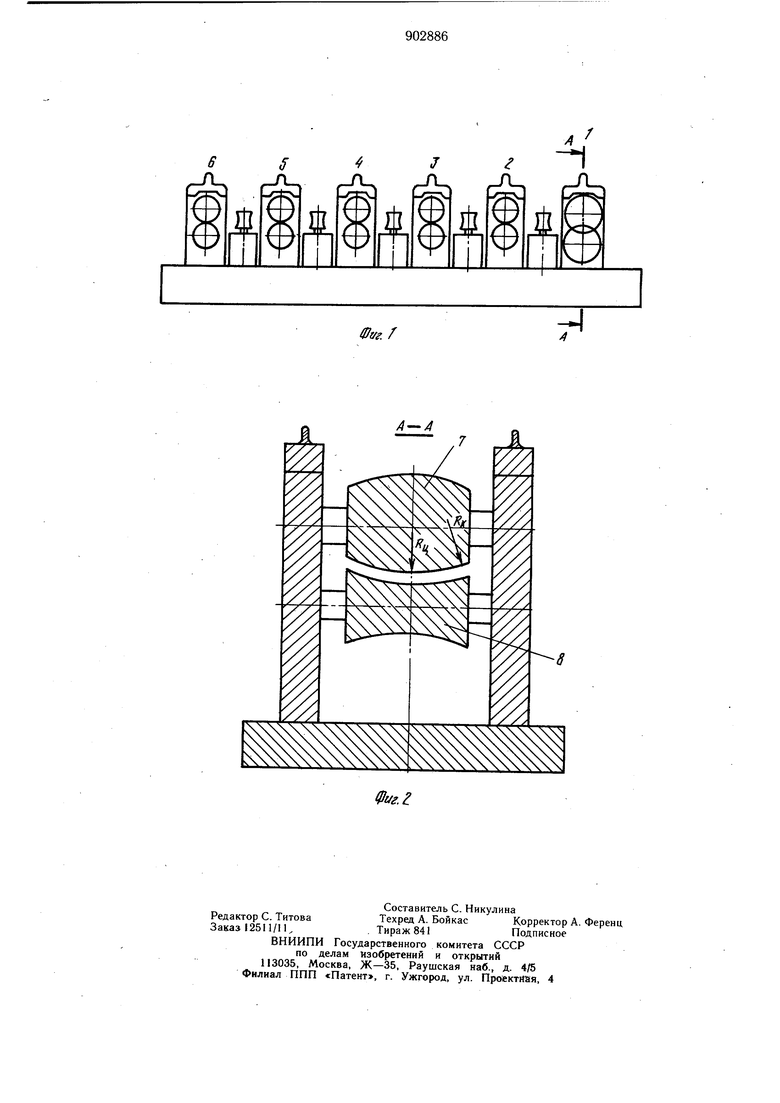

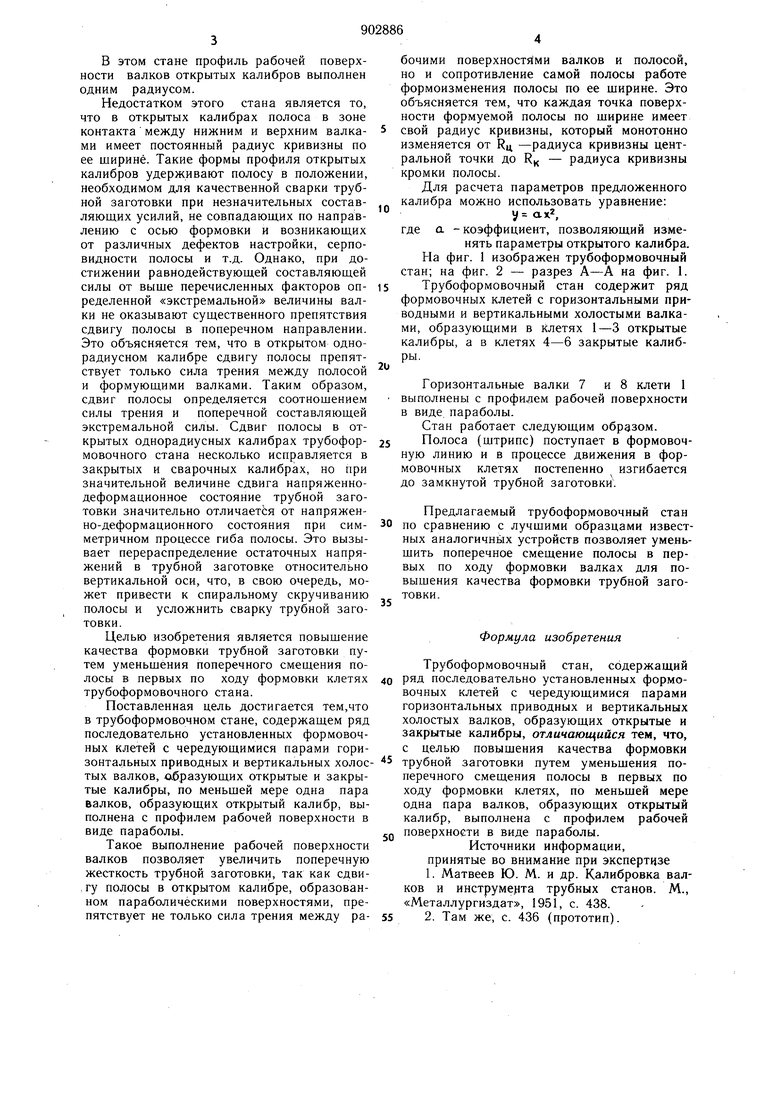

Наиболее близким к изобретению техническим решением является трубоформовочный стан, содержащий ряд последовательно установленных формовочных клетей с чередующимися парами горизонтальных приводных и вертикальных холостых валков, образующих открытые и закрытые калибры 2. В этом стане профиль рабочей поверхности валков открытых калибров выполнен одним радиусом. Недостатком этого стана является то, что в открытых калибрах полоса в зоне контакта между нижним и верхним валками имеет постоянный радиус кривизны по ее ширине. Такие формы профиля открытых калибров удерживают полосу в положении, необходимом для качественной сварки трубной заготовки при незначительных составляющих усилий, не совпадающих по направлению с осью формовки и возникающих от различных дефектов настройки, серповидности полосы и т.д. Однако, при достижении равнодействующей составляющей силы от выще перечисленных факторов определенной «экстремальной величины валки не оказывают существенного препятствия сдвигу полосы в поперечном направлении. Это объясняется тем, что в открытом однорадиусном калибре сдвигу полосы препятствует только сила трения между полосой и формующими валками. Таким образом, сдвиг полосы определяется соотношением силы трения и поперечной составляющей экстремальной силы. Сдвиг полосы в открытых однорадиусных калибрах трубоформовочного стана несколько исправляется в закрытых и сварочных калибрах, но при значительной величине сдвига напряженнодеформационное состояние трубной заготовки значительно отличается от напряженно-деформационного состояния при симметричном процессе гиба полосы. Это вызывает перераспределение остаточных напряжений в трубной заготовке относительно вертикальной оси, что, в свою очередь, может привести к спиральному скручиванию полосы и усложнить сварку трубной заготовки. Целью изобретения является повышение качества формовки трубной заготовки путем уменьщения поперечного смещения полосы в первых по ходу формовки клетях трубоформовочного стана. Поставленная цель достигается тем,что в трубоформовочном стане, содержащем ряд последовательно установленных формовочных клетей с чередующимися парами горизонтальных приводных и вертикальных холос тых валков, образующих открытые и закрытые калибры, по меньщей мере одна пара валков, образующих откръ1тый калибр, выполнена с профилем рабочей поверхности в виде параболы. Такое выполнение рабочей поверхности валков позволяет увеличить поперечную жесткость трубной заготовки, так как сдви, ГУ полосы в открытом калибре, образованном параболическими поверхностями, препятствует не только сила трения между рабочими поверхностями валков и полосой, но и сопротивление самой полосы работе формоизменения полосы по ее щирине. Это объясняется тем, что каждая точка поверхности формуемой полосы по ширине имеет свой радиус кривизны, который монотонно изменяется от R -радиуса кривизны центральной точки до R, - радиуса кривизны кромки полосы. Для расчета параметров предложенного калибра можно использовать уравнение: . где а - коэффициент, позволяющий изменять параметры открытого калибра. На фиг. 1 изображен трубоформовочный стан; на фиг. 2 - разрез А-А на фиг. 1. Трубоформовочный стан содержит ряд формовочных клетей с горизонтальными приводными и вертикальными холостыми валками, образующими в клетях 1-3 открытые калибры, а в клетях 4-6 закрытые калибры. Горизонтальные валки 7 и 8 клети 1 выполнены с профилем рабочей поверхности в виде параболы. Стан работает следующим образом. Полоса (штрипс) поступает в формовочную линию и в процессе движения в формовочных клетях постепенно изгибается до замкнутой трубной заготовки Предлагаемый трубоформовочный стан по сравнению с лучшими образцами известных аналогичнь1х устройств позволяет уменьшить поперечное смещение полосы в первых по ходу формовки валках для повышения качества формовки трубной заготовки. Формула изобретения Трубоформовочный стан, содержащий ряд последовательно установленных формовочных клетей с чередующимися парами горизонтальных приводных и вертикальных холостых валков, образующих открытые и закрытые калибры, отличающийся тем, что, с целью повышения качества формовки трубной заготовки путем уменьшения поперечного смещения полосы в первых по ходу формовки клетях, по меньшей мере одна пара валков, образующих открытый калибр, выполнена с профилем рабочей поверхности в виде параболы. Источники информации, принятые во внимание при экспертизе 1.Матвеев Ю. М. и др. Калибровка валков и инструмерта трубных станов. М., «Металлургиздат, 1951, с. 438. 2.Там же, с. 436 (прототип).

//-X/

8

Авторы

Даты

1982-02-07—Публикация

1979-12-25—Подача