А -А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки | 1974 |

|

SU535127A2 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Устройство для правки | 1973 |

|

SU483168A1 |

| Манипулятор обжимного прокатного стана | 1986 |

|

SU1353546A2 |

| Устройство для правки | 1987 |

|

SU1461557A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Валковая арматура профилегибочного стана | 1985 |

|

SU1337168A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Способ изготовления полузамкнутых @ -образных профилей | 1987 |

|

SU1480919A1 |

| Валковая арматура роликовой правильной машины | 2019 |

|

RU2701610C1 |

Изобретение относится к прокатному производству, а именно к устройствам для правки движущейся полосы (П) в агрегатах обработки полосового проката. Цель изобретения - повьвиение качества обрабатываемой П за счет уменьшения смещения ее относительно оси обработки. При смещении оси Of движущейся П 9 от оси обработки 0 возникает момент М от силы натяжения Т полосы и момент М. ст.. силы давления боковой кромки П на отклоняющий элемент. Последний выполнен, например, в виде ролика 7. За счет действия зтих моментов стол 3 с правильными роликами 4 поворачивается, Это ведет к возвращению оси П на ось обработки. Отклоняющие элементы, установленные на кронштейнах 6, могут быть выполнены в виде роликов или в виде дугообразных линеек, вьтуклые стороны которых обращены одна к дру-, roff. 2 з.п. ф-лы, 5 ил. с S 1СЛ

СО Од

сд

5

ла 3, при этом указанная сила давл ния не должна вызьшать повреждени боковой кромки, т.е, не должна пр шать определенного значения для к дого конкретного типоразмера поло Оптимальная величина расстояния а учетом различных факторов может б подсчитана теоретически для каждо

t1433533

Изобретение относится к прокатно: му производству, а точнее к устройствам для обработки (натяжения, правки и центрирования) движущейся полосы В агрегатах обработки полосового прока; та таких, например, как агрегаты травления, отжига, термообработки и других.

: Целью изобретения является повыше- fg конкре тного случая или выбрана на

I ние качества обрабатываемой полосы путем уменьшения смещения ее относительно оси обработки.

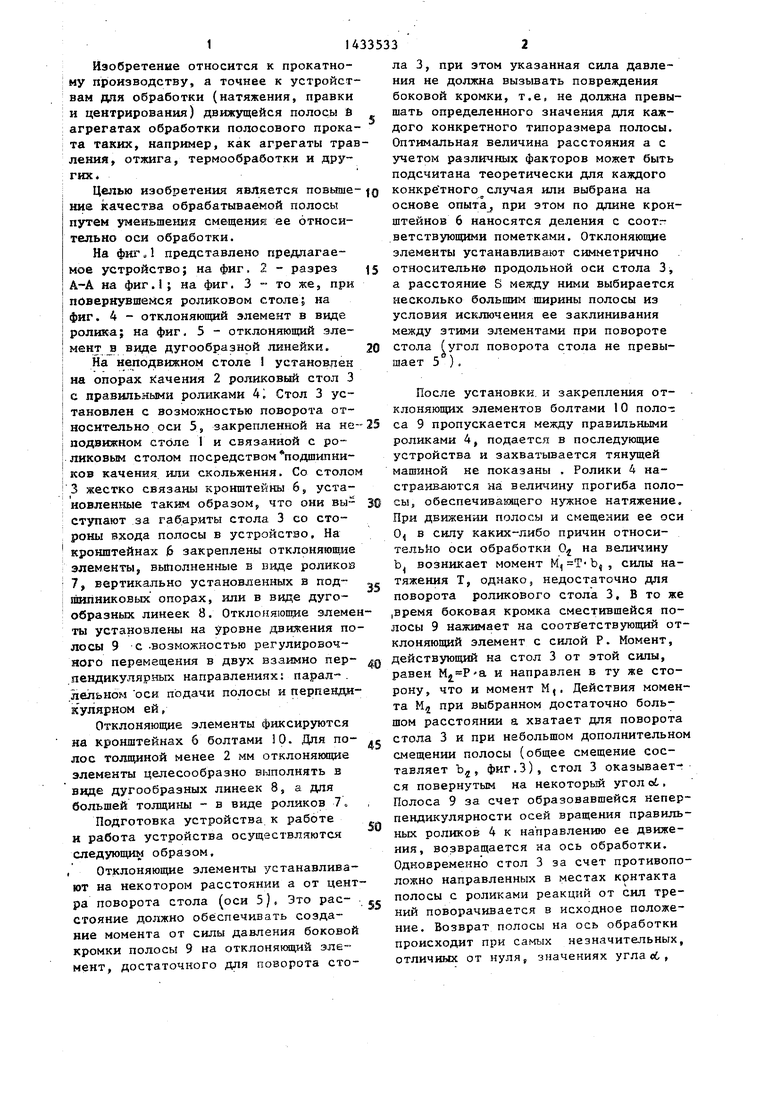

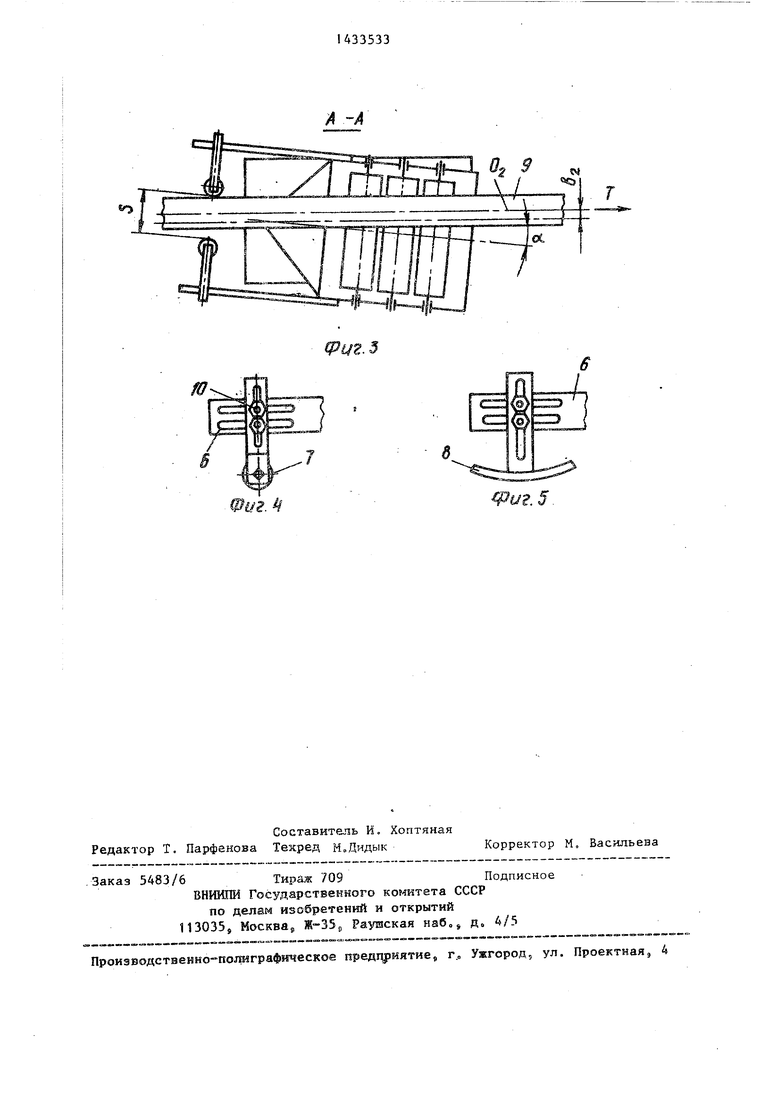

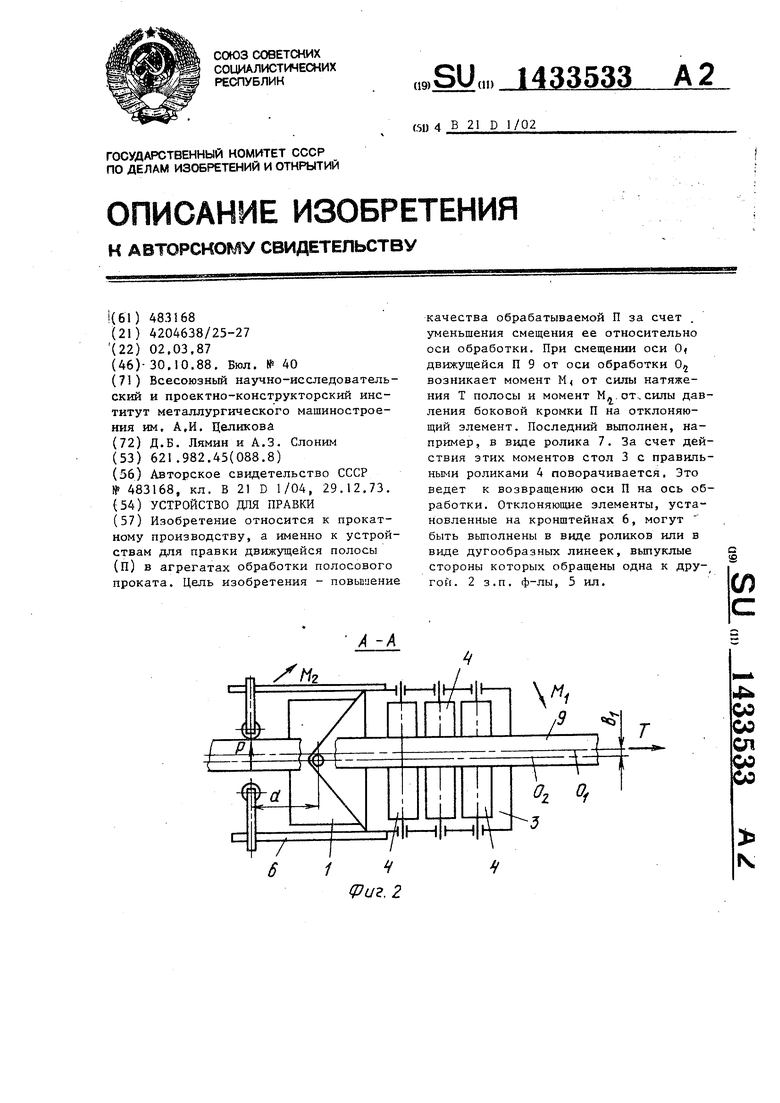

На фиг„1 представлено предлагаемое устройство; на фиг. 2 - разрез 15 А-А на фиг. I ; на фиг. 3 - то же, при повернувшемся роликовом столе; на фиг. 4 - отклоняющий элемент в виде ролика; на фиг, 5 - отклоняющий элемент S виде дугообразной линейки. 20

На неподвижном столе установлен на опорах :ачения 2 роликовый стол 3 с правильными роликами 4, Стол 3 установлен с возможностью поворота от- носнтельно оси 5, закрепленной на не-25 подвижном столе 1 и связанной с роликовым столом посредством подшипни; ков качения или скольжения. Со столом

3 жестко связаны кронштейны 6, уста; новленные таким образом, что они вы- 30 ступают за габариты стола 3 со стооснойе onHTaj при этом по длине кр штейнов 6 наносятся деления с соо ветствующими пометками. Отклоняющи элементы устанавливают симметрично относительне продольной оси стола а расстояние S между ними выбирае несколько большим ширины полосы из условия исключения ее заклинивания между зтими элементами при поворот стола (угол поворота стола не прев шает 5 ),

После установки, и закрепления о клоняющих элементов болтами 10 пол са 9 пропускается между правильным роликами 4, подается в последующие устройства и захватывается тянущей машиной не показаны . Ролики 4 на страиваются на величину прогиба по сы, обеспечивакнцегс нужное натяжен При движении полосы и смещении ее 0 в силу каких-либо причин относи тельйо оси обработки 0 на величин Ь возникает момент М Т Ь,, силы тяжения Т, однако, недостаточно дл поворота роликового стола 3, В то ,время боковая кромка сместившейся лосы 9 нажимает на соотв етствующий клоняющий элемент с силой Р. Момен действующий на стол 3 от этой силы равен и направлен в ту же с

35

роны входа полосы в устройство. На кронштейнах J& закреплены отклоняющие элементы, выполненные в виде роликов 7, вертикально установленных в под- йипниковых опорах, или в виде дугообразных линеек 8. Отклоняющие элементы установлены на уровне движения полосы 9 с -возможностью регулировочного перемещения в двух взаимно пер- пендикулярных направлениях: парал- . лельном оси подачи полосы и перпендикулярном ей,

Отклоняющие элементы фиксируются на кронштейнах б болтами 10. Для полос толщиной менее 2 мм отклоняющие элементы целесообразно выполнять в виде дугообразных линеек 8, а для большей толщины - в виде роликов 7.

Подготовка устройства к работе и работа устройства осуществляются следующим образом,

Отклоняющие элементы устанавливают иа некотором расстоянии а от центра поворота стола (оси 5), Это рас- стояние должно обеспечивать создание момента от силы давления боковой кромки полосы 9 на отклоняющий элемент, достаточного для поворота сто45

50

ла 3, при этом указанная сила давления не должна вызьшать повреждения боковой кромки, т.е, не должна превышать определенного значения для каждого конкретного типоразмера полосы. Оптимальная величина расстояния а с учетом различных факторов может быть подсчитана теоретически для каждого

5 0

5

0

5

оснойе onHTaj при этом по длине кронштейнов 6 наносятся деления с соответствующими пометками. Отклоняющие элементы устанавливают симметрично относительне продольной оси стола 3, а расстояние S между ними выбирается несколько большим ширины полосы из условия исключения ее заклинивания между зтими элементами при повороте стола (угол поворота стола не превышает 5 ),

После установки, и закрепления отклоняющих элементов болтами 10 поло-; са 9 пропускается между правильными роликами 4, подается в последующие устройства и захватывается тянущей машиной не показаны . Ролики 4 настраиваются на величину прогиба полосы, обеспечивакнцегс нужное натяжение, При движении полосы и смещении ее оси 0 в силу каких-либо причин относи- тельйо оси обработки 0 на величину Ь возникает момент М Т Ь,, силы натяжения Т, однако, недостаточно для поворота роликового стола 3, В то же ,время боковая кромка сместившейся полосы 9 нажимает на соотв етствующий отклоняющий элемент с силой Р. Момент, действующий на стол 3 от этой силы, равен и направлен в ту же сточто и момент М

Действия момен- боль5

0

рону,

та Mj при выбранном достаточно шом расстоянии а хватает для поворота стола 3 и при небольшом дополнительном смещении полосы (общее смещение составляет Ъ, фиг.З), стол 3 оказывается повернутым на некоторьм угол oL , Полоса 9 за счет образовавшейся непер пендикулярности осей вращения правильных роликов 4 к направлению ее движения, возвращается на ось обработки. Одновременно стол 3 за счет противоположно направленных в местах крнтакта полосы с роликами реакций от сил трений поворачивается в исходное положение. Возврат полосы на ось обработки происходит при самых незначительных, отличных от нуля, значениях углас6,

с увеличением последнего возрастает лишь скорость перемещения полосы.

Для поворота CTojja с правильными роликами требуется смещение полосы (ширина 100 мм; толщина 2 мм; предел текучести в холодном состоянии 30 кг/мм) на 40 мм относительно, оси обработки при силе натяжения 100 кг, т.е. момент сопротивления повороту составляет 4 кгм.

Величину допустимой силы Р, действующей в месте касания боковой кромки полосы отклоняющего элемента, можно определить из условия контактной прочности полосы. Так, при указанных характеристиках полосы и радиусе отклоняющего элемента 40 мм эта сила составляет 40

та трения, равного 4 кгм, плечо а должно составлять 100 мм. Если считать, что стол с правильными роликами в процессе работы будет отклоняться

:0

кг. Для преодоления момен- 20 ночного перемещения параллельно оси

подачи заготовки и перпендикулярно ей.

чающееся тем, что каждый отклоняющий элемент выполнен в виде роляет уменьшить отклонение полосы относительно оси обработки с ±40 мм до -не более ±10 мм. Соответственно сни- жаетс я телескопичность рулонов и уменьшаются отходы.

Формула изобретения

на столе с правильными роликами, и отклонякмдими элементами, каждый из которых установлен на соответствующем ему кронштейне с возможностью возвратно-поступательного регулирочающееся тем, что каждый отклоняющий элемент выполнен в виде . i

4г

N

cz:

I

ff

и.5.

| Устройство для правки | 1973 |

|

SU483168A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1987-03-02—Подача