4;

00 00

ел

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки длинномерных изделий | 1989 |

|

SU1655595A1 |

| Способ правки длинномерных изделий | 1990 |

|

SU1761335A1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2096111C1 |

| Способ правки длинномерных изделий | 1985 |

|

SU1324707A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1982 |

|

SU1077120A1 |

| СПОСОБ ПРАВКИ НЕЖЕСТКИХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2525023C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ | 1995 |

|

RU2070455C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ И СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2021 |

|

RU2762224C1 |

Изобретение относится к обработ- ke металлов давлением, в частности к технологии правки металла, и может быть использовано в металлургии и машиностроении для правки нежестких длинномерных изделий, а также малых партий длинномерных изделий широкого сортамента. Цель изобретения - повышение качества правки изделий. Изделие (и) 1 устанавливают на опоры 2 и 3, а усилие прикладывают с помощью нагружающего устройства 6. В процессе правки опоры 2 смещают относительно опор 3, а опоры 3 перемещают вертикально. Смещение опор или обеспечение перед приложением усилия зазора между И I и одной или двумя опорами 2 и 3 , ближайшими к месту приложения усилия, приводит к тому, что усилие правки воспринимается несколькими опорами 2 и 3. В результате снижается напряжение от весовой нагрузки и реакций опор 2 и 3 в удаленных от места приложения усилия участках И 1 § и гювышается качество прошедших прав- ку И 1 . I з.п. ф-лы, 3 ил., 2 табл. (//

J J

Фиг.з

11

Изобретение относится к обработке металлов давлением, в частности к технологии правки металла, и может быть использовано в металлургии и машиностроении для правки нежестких длинномерных изделий, а также малых партий длинномерных изделий широкого сортамента.

Целью изобретения является повыг шение качества правки нежестких длинномерных изделий за сЧет снижения напряжений, вызываемых весовой нагрузкой и реакцией опор, путем более равномерного распределения нагрузки меж ду опорами.

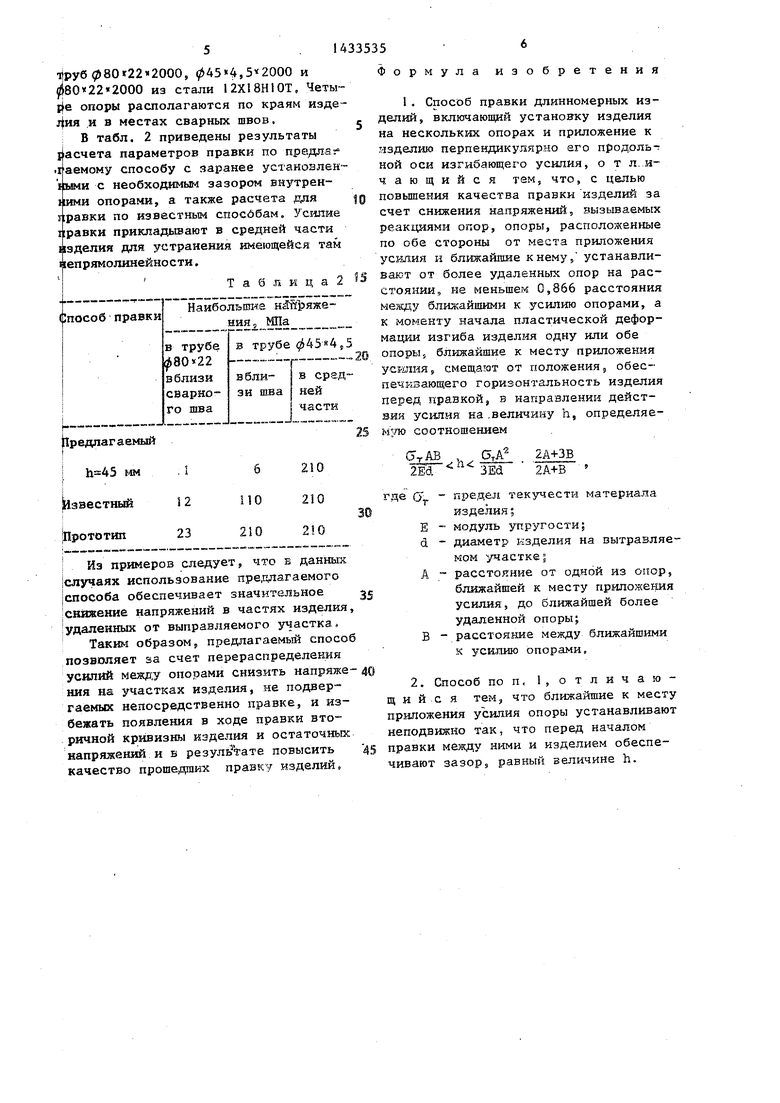

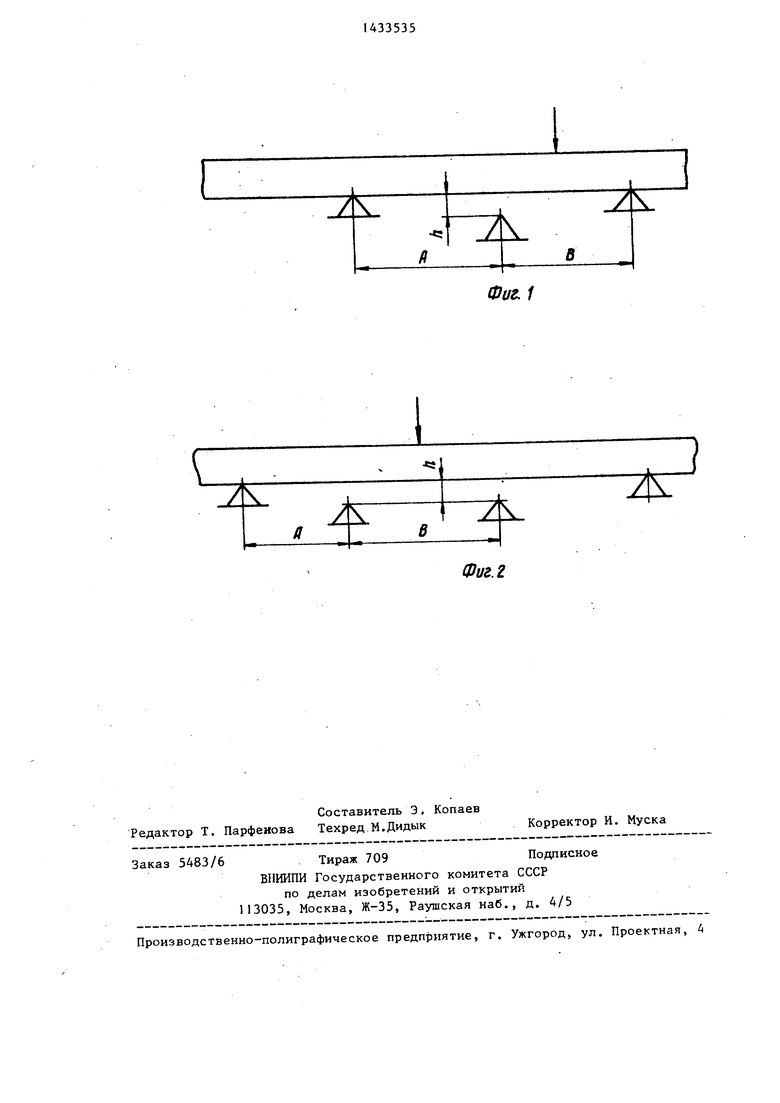

На фиг,1 изображена схема правки на трех опорах; на фиг, 2 т- то же, на четьфех, при этом предварительно устанавливается необходимый зазор между опорами и изделием; на фиг. 3 схема правки, реализующая предлагаемый способ правки с опорами, перемещающимися в процессе правки.

На фиг, 3 приняты.следующие обо- значения: 1 подвергаемое правке изделие; 2 - неподвижные опоры; 3 - подвижные опоры; 4 - упоры, обеспечивающие горизонтальное положение из- делия перед правкой; 5 - упоры, огра ничивающие перемещение опор 3 величиной h; 6 - нагружающее устройство; 7 - управляющий вентиль; 8 - гидроцилиндры опор 3; 9 - гидроцилиндр нагружающего устройства 6.

Способ реализуется следующим обра зом,

Способ правки осуществляется путем установки изделий на опорах н приложения усипия, перпендикулярного про-. дольной оси изделия, при этом опоры, расположенные по обе стороны от места приложения усилия и ближайшие к нему, устанавливают на расстоянии от более удаленных опор, не меньшем величаны 0,866 расстояния между ближайшими к усилию опорами, а к моменту начала пластической деформации изделия одну или обе пары, ближайшие к месту приложения усилия, смещают от положения, обеспечивающего горизонтальность изделия перед правкой, в направлении действия усилия на величину h определяемую соотношением

С. АВ GrA 2А+ЗВ

2Ed 3Ed 2А+В где GT предел те учести материала

изделия; Е - модуль упругости;

to

20

25

,„ 35

d - диаметр изделия на выправляемом участке;

А - расстояние от одной из опор, ближайшее к месту приложения усилия правки, до ближайшей более удаленной опоры; В - расстояние между ближайпшми

к усилию опорами. В предпочтительном варианте ближайшие к месту приложения усилия опоры устанавливают неподвижно таким образом, что перед началом правки между ниьй и изделием обеспечивается зазор, равный величине h,

Смещение опор или обеспечение перед приложением усилия зазора между изделием и одной или двумя опорами, ближайшими к месту приложения усилия, приводит к тому, что усилие правки воспринимается несколькими (не менее трех) опорами, при этом в удаленных от места приложения усипия участках изделия снижаются напряжения от весовой нагрузки и реакций опор, что приводит к повышению качества прошедших правку изделий.

Количественные соотношения предлагаемого способа правки выбраны следующим образом,,

Рассмотрены два крайних случая соотношеник весовой нагрузки и жесткости сечений изделий,

При правке жестких или относительно легких изделий, если GrAB

h

2Ed

то усилие правки воспринимается только двумя опорами, между которыми прикладывают усилие, а остальные опоры не нагружены, в процессе правки непосредственно не участвуют и не снижают напряжений от весовой нагрузки. При дальнейшем увеличении значения смещения усилие правки распределяется между .большим числом опор, Наконец, при увеличении смещения (зазора) свыше значения

Г В 2А 1 Ed L 2 3T2A+ByJ усилие правки полностью воспринимается внешними (по отношению к основным, ближайшим к месту приложения усилия и охватываюпуда его) опорам, при этом основные опоры не нагружены и изменяются схема, усилие правки, меняется качество правки.Следовательно, для жестких или относительно легких изделий должно выполняться условие.

h

,С5,А

Гд+ В 2А 1 1 2 - 3(2A+B)J

O-ch-i

2Ed Ed 2 3(2A+B).

При правке длинномерных изделий с относительно большим погонным весом при значениях смещения (зазора) h в пределах

GTA 2А+ЗВ 3Ed 2А+В

усилие правки распределяется между ocHoaHbtt-iH и поддерживающими внешними опорами, при этом последние обеспечивают снижение напряжений от весовой нагрузки. При больших значениях h основные опоры полностью разгружаются и все усилие правки распределяется только между внешними опорами. Как и в предьздущем случае, это приводит к изменению условий и качества правки.

Реальные изделия занимают промежуточное по отношению к рассмотренным случаям положение.

Так как всегда

GrA .Ed

Г л В 2 3(2A+B)J

GrA 3Ed

2А+ЗВ 2А+В

2А+ЗВ GrAB

2А+В

2Ed

при

Л 2

то получается, что во всем возможном диапазоне соотношений весовых и жест- костнык параметров изделий цель изобретения достигается при ,866-Б;

GrAB (5тА 2А+ЗВ

2Ed 3Ed 2А+В Изделие 1 устанавливаемся на неподвижные 2 и подвижные 3 опоры. Последние снабжены гидроцилиндрами 8 и упорами 4 и 5, ограничивающими перемещение опор:упоры 4 соответствуют верхнему положению опор 3, обеспечивающему горизонтальность изделия пе- ред правкой, а упоры 5 ограничивают перемещение опор 3, заданной величиной смещения h. Усилие правки создается нагружающим устройством 6 с гидроцилиндром 9, полости которого соединены через управляющий вентиль 7. Площади поршней гидроцилиндров выбраны таким образом, что каждый из гид- роцнлиндров опор 3 создает только определенную долю от усилия нагружающего устройства, например 1/4 часть усилия правки. Перед началом правки вентиль 7 открыт, изделие 1 не нагружено, а опоры 3 находятся в крайнем

1433535

0

5

0

5

0

5

0

45

верхнем положении. Затем вентиль 7 закрывают и с помощью нагружающего устройства начинают деформировать изделие. Одновременно опоры 3 начинают смещаты ся вниз от первоначального положения. При достижении некоторого усилия правки опоры 3 фиксируются упорами 5 в положении, соответствующем заданному значению смещения h, а нагружающее устройство продолжает увеличивать усилие правки вплоть до некоторого значения, обеспечивающего прямолинейность оси изделия после правки. Затем с использованием внешнего устройства управления (не показано на. фиг.З) давление от гидросистемы подают в полости гидроцилиндров, обеспе- чивающ.ие отвод нагр жающего устройства 6 и возвращение опор 3 в исходное положение (к упорам 4).

Пример 1. Правке подвергается изделие, образованное последовательной приваркой друг к другу труб , 045x4,ЗМООО и080х22« «2000 из стали 12Х18Н10Т. Четыре опоры располагаются посреди труб 0 80 X22x2000 и вблизи сварных швов: 1 мм. Усилие правки приложено к середине изделия,

Правка производится по предлагаемому способу с перемещением опор, ближайших к месту приложения усилия, причем смещение опор ограничено величиной 5,12 или 19 мм. Для данного материала и схемы расположения опор расчетные границы смещения равны 11 мм и 12,3 мм.

В табл. 1 приведены рассчитанные значения усилий на опорах и максимальных напряжений в сварных швах при правке (указанные д анные относятся к моменту начала пластической деформации изделия).

Т а б л и ц а 1

50

4020

114

55

П р и м е р 2. Изделие, аналогичное изделию из примера 1, сварено из

1)руб080 22 2000, , и 80«22«2000 из стали 12Х18Н10Т, Четы- ffe опоры располагаются по краям изде- jiiw .и в местах сварных швов, ; В табл. 2 приведены результаты {асчета параметров правки по предлат tiaeMOMy способу с яаранее установлен- иымя с необходимым зазором внутренними опорами, а также расчета для справки по известным спосббам. Усилие правки прикладывают в средней части изделия для устранения имеющейся там яепрямолинейности,

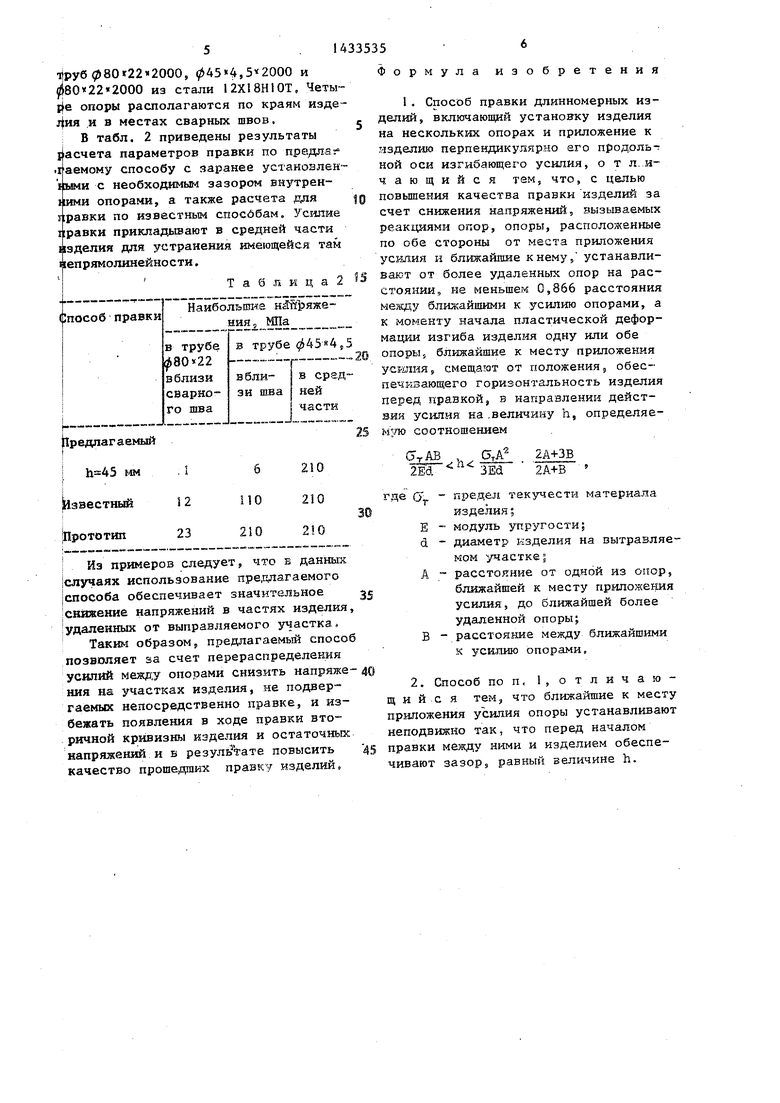

| Т а 9 л и ц а 2

i Из примеров следует, что в данных |случаях использование предаагаемого {способа обеспечивает значительное 5 ;С1Шжение напряжений в частях изделия, ;удаленных от выправляемого участка,

Таким образом, предлагаемьгй способ позволяет за счет перераспределения усилий меж,с;у опорами снизить напряже- 40 НИН на участках изделия, не подвергаемых непосредственно правке, и избежать появления в ходе правки вторичной кривизны изделия и остаточньк напряжений и в резул тате повысить 45 качество прошедших правку изделий,

S

5

Формула изобретения

СзтАВ , GjA 2Ed. 3Ed

2А+ЗВ 2А+В

где О.. - предел текучести материала изделия;

Е - модуль упругости;

d - диаметр изделия на вытравляемом участке;

А - расстояние от одной из опор, ближайшей к месту приложения усилия, до ближайшей более удаленной опорыj

В - расстояние между ближайшими к усилию опорами.

Фиг. 1

Фиг. г

| Способ правки длинномерных изделий | 1977 |

|

SU721156A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1987-01-14—Подача