Изобретение относится к обработке меаллов давлением, в частности к технологии правки металла, и может быть использовано в металлургии и машиностроении для правки специальных изделий сложной фор- ы, а также малых партий профилей широкого сортамента.

Целью изобретения является повышение качества правки и расширение технологических возможностей путем обеспечения правки ступенчатых изделий или из разно- Ю родных материалов.

На чертеже показана схема осуш.ествле- ния предложенного способа.

При осуш,ествлении предложенного способа правки для ча стей искривленного участ- с ка заготовки или детали, различающихся поперечными размерами или конструктивными материалами, по известной формуле М бтШ, где бт - предел текучести материала; W - момент сопротивления сечения, определяют изгибающий момент М при мак- 20 симальной упругой деформации под действием усилия Q и выбирают часть участка с наиболыиим изгибающим моментом. Затем подвергаемое правке изделие устанавливают на опорах таким образом, чтобы одна опора 25 располагалась в ранее выбранной части изделия, а другая - в части искривленного участка с меньщим значением рассчитанного изгибающего момента, причем расстояние между опорами должно быть не менее (0,64 - 1,0) . Рабочее усилие к изделию прикла- 30 дывают с использованием правильного пресса или другого аналогичного оборудования в ранее выбранной наиболее жесткой части, характеризуюш,ейся большим значением изгибающего мо.мента, вызывающего максимальную упругую деформацию деформируе- 35 мого участка изделия, на расстоянии, равном (0,64К-1).г.-1-(К-Г)г, от расположенной в деформируемой области границы выб- ранной части.

Количественные соотношения предложен- до ного способа правки выбраны следующим образом. Если расстояние 1, от места приложения уси;1ия до границы части участка с большим значением изгибающего момента при максимально возможной упругой, деформации меньше (0,6К-1), то пластичес- 45 кие деформации отсутствуют; если Е, (0,6К-l)fi-(0,)Е,, то пластически деформируется только менее жесткая часть изделия, тогда как более жесткая претерпевает лищь упругую деформацию. В этом случае не достигается уменьшение остаточной кривизны изделия. При больших значениях расстояния l| пластическая деформация распространяется на более жесткую часть деформируемого участка изделия, и после правки остаточная кривизна изде- 55 ЛИЯ мала. При дальнейшем увеличении расстояния f,, когда последнее превышает зна- чени-е (К-1)г пластическая деформация

50

с 0 5 0 5

о 5 5

0

более жесткой части изделия возрастает, что приводит к увеличению остаточной кривизны.

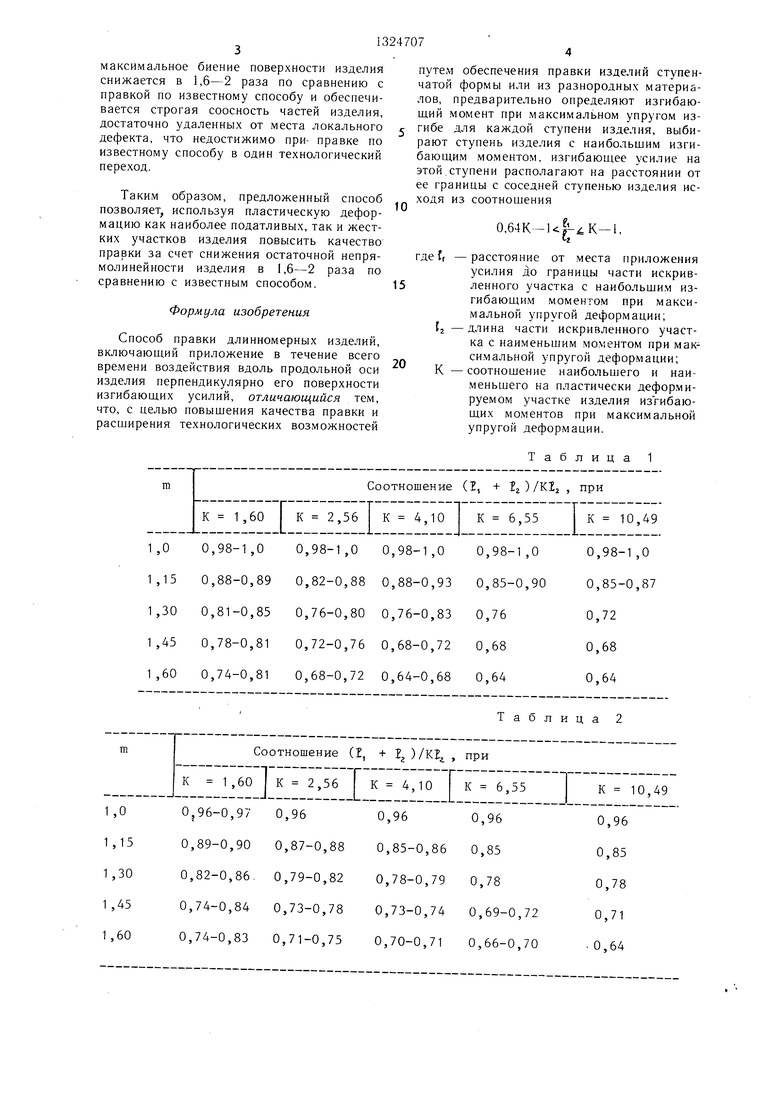

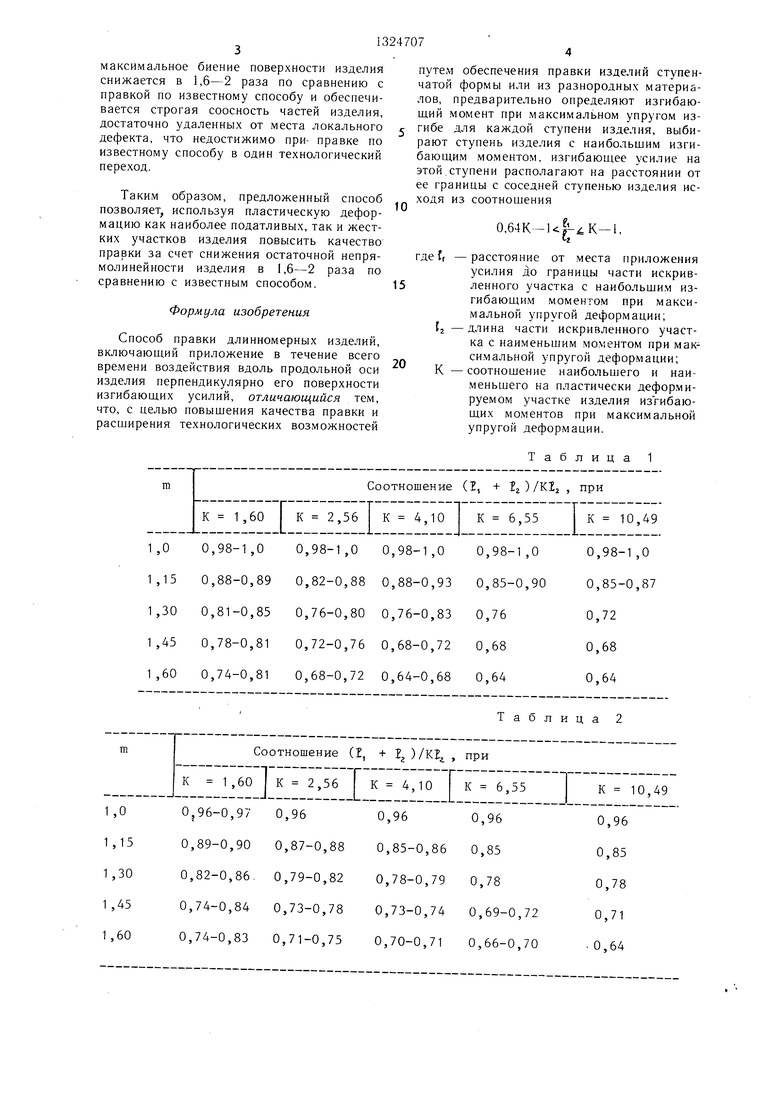

В табл. 1 и 2 приведены значения соотношения IJli, оптимизирующие правку цилиндрического изделия со ступенчато изме- няюц-1имся наружным диаметром при различных значениях прикладываемого изгибающего момента и соотношениях К. Первоначальный дефект изделия -. излом оси в сварном шве, соединяющем элементы с разными наружными диаметрами. Соединенные элементы изготовлены из одного материала. Расчет выполнен для двух случаев: определение режима правки, обеспечивающего минимальное биение изделия по всей длине изделия (табл. 1) и расчет режима правки, обеспечиваюплего соосность частей изделия, достаточно удаленных от сварного шва (табл. 2). Аналогичные приведенным в табл. 1 и 2 результаты получаются при расчете режима правки изделия постоянного диаметра, соединенного сварным швом из двух элементов, изготовленных из разнородных материалов, соотношение пределов текучести конструкционных материалов которых равно К. Через m обозначено отношение наибольшего приложенного изгибающего момента к значению изгибающего мо.мента при макси.мально возможной упругой деформации.

Пример 1. Правке подвергается цилиндрическое изделие, имеющее излом оси на угол 0,4° в месте соединений профилей диаметрами 40 и 55 мм. Материал - сталь с модулем упругости 210 ГПа и пределом текучести 500 МПа. Максимальная деформация при правке 0,38%.

Е5 табл. 3 приведены результаты расчета при К (Ц-) 2,6 (Е| - расстояние от места приложения нагрузки в части изделия 0 55 мм до сечения изменения диаметра; fj - расстояние от опоры изделия на 40 мм до сечения изменения диаметра; 6 - .максимальное биение цилиндрической поверхности изделия).

Пример 2. Правке при условиях при.ме- ра 1 подвергается цилиндрическое изделие, образованное сваркой из двух частей диаметрами 40 и 64 мм.

В табл. 4 приведены результаты расчета.

Из приведенных в табл. I-4 данных следует, что качество правки повышается, если нагрузку к изделию прикладывают между опорами к части изделия с большей жесткостью на расстоянии от границы части деформируемого участка, характеризующейся больши.м значение.м изгибающего момента при максимальной упругой деформации, равном (0,64К-1 )(К--1) значений длины части дефор.мируемого участка с меньщим значением изгибающего момента при максимальной упругой деформации. При этом

максимальное биение поверхности изделияпутем обеспечения правки изделий ступенснижается в 1,6-2 раза по сравнению с чатой формы или из разнородных материа- правкой по известному способу и обеспечи- лов, предварительно определяют изгибаювается строгая соосность частей изделия.

достаточно удаленных от места локальногос гибе для каждой ступени изделия, выбидефекта, что недостижимо при- правке порают ступень изделия с наибольшим изгиизвестному способу в один технологическийбающим моментом, изгибающее усилие на

переход.этой,ступени располагают на расстоянии от

ее границы с соседней ступенью изделия исТаким образом, предложенный способ. ходя из соотнощения позволяет, используя пластическую деформацию как наиболее податливых, так и жест0,64К-1 4К -1,

0,64К-1 4К -1,

ких участков изделия повысить качество

правки за счет снижения остаточной непря- где {( -расстояние от места приложения

молинейности изделия в 1,6-2 раза по сравнению с известным способом.15

Формула изобретения

усилия до границы части искривленного участка с наибольщим изгибающим моментом при макси- .мальной упругой деформации;

1г - длина части искривленного участка с наименьшим моментом при максимальной упругой деформации;

Способ правки длинномерных изделий, включающий приложение в течение всего времени воздействия вдоль продольной оси изделия перпендикулярно его поверхности изгибающих усилий, отличающийся тем, что, с целью повыщения качества правки и расщирения технологических возможностей

щии момент при максимальном упругом изтнощения

0,64К-1 4К -1,

где {( -расстояние от места приложения

5

0

усилия до границы части искривленного участка с наибольщим изгибающим моментом при макси- .мальной упругой деформации;

1г - длина части искривленного участка с наименьшим моментом при максимальной упругой деформации;

К - соотнощение наибольщего и наименьшего на пластически деформируемом участке изделия изгибающих моментов при максимальной упругой деформации.

Таблица 1

Составитель Э. Копаев

Техред И. ВересКорректор Н. Король

Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

И3035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРАВКИ ИЗДЕЛИЙ | 1991 |

|

RU2006311C1 |

| Способ правки длинномерных изделий | 1987 |

|

SU1433535A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1982 |

|

SU1077120A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Устройство для удаления припуска малой и неравномерной толщины цилиндрических поверхностей деталей | 2019 |

|

RU2717757C1 |

| Способ правки цилиндрических изделий | 1988 |

|

SU1648588A1 |

| СПОСОБ ПРАВКИ КОНЦОВ РЕЛЬСОВ | 1992 |

|

RU2038883C1 |

| СПОСОБ ПРАВКИ ЦИЛИНДРОВ ПЛУНЖЕРНЫХ НАСОСОВ | 1994 |

|

RU2078630C1 |

Изобретение относится к обработке металлов давлением, в частности к технологии правки металла. Оно может быть использовано в металлургии и машиностроении для правки специальных изделий сложной формы. Цель изобретения - повышение качества правки и расширение технологических возможностей путем обеспечения правки ступенчатых изделий или из разнородных материалов. Для этого для правки деталей изгибом для разных частей искривленного участка детали определяют изгибаюший момент при максимальной упругой деформации. Выбирают часть участка с наибольшим изгибающим моментом и прикладывают к ней усилие на заданном расстоянии от границы выбранной части. Для определения расстояния приведено соотношение, позволяющее у.меньшить биение изделия в 1,6-2 раза и обеспечить строгую соосность частей изделия, удаленных от места локального дефекта. 1 ил. 4 табл. СдЭ го 4

| Способ правки заготовок плоским изгибом и устройство для его осуществления | 1977 |

|

SU780926A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1985-12-17—Подача