k

со СО

сд сд

СП

(.1

Изобретение относится к обработке металлов давлением, точнее к листовой щтам- повке, и может быть использовано для образования утолщений на листах.

Целью изобретения является расщире- ние технологических возможностей и повы- щепие производительности.

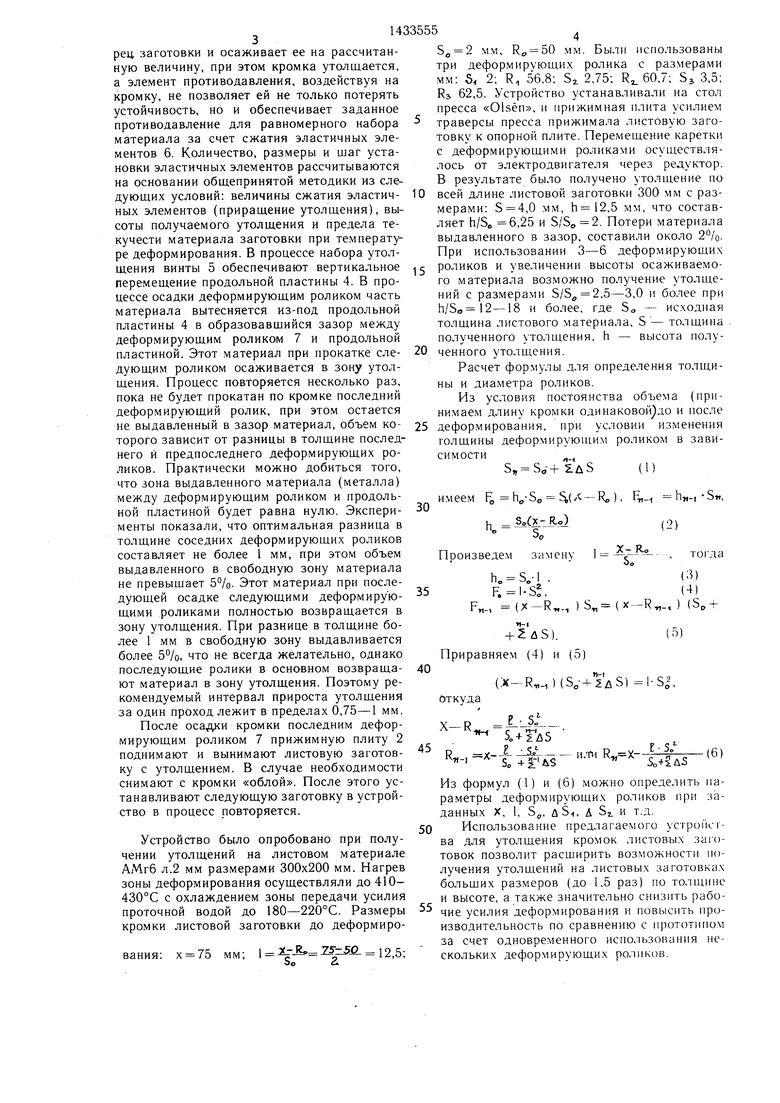

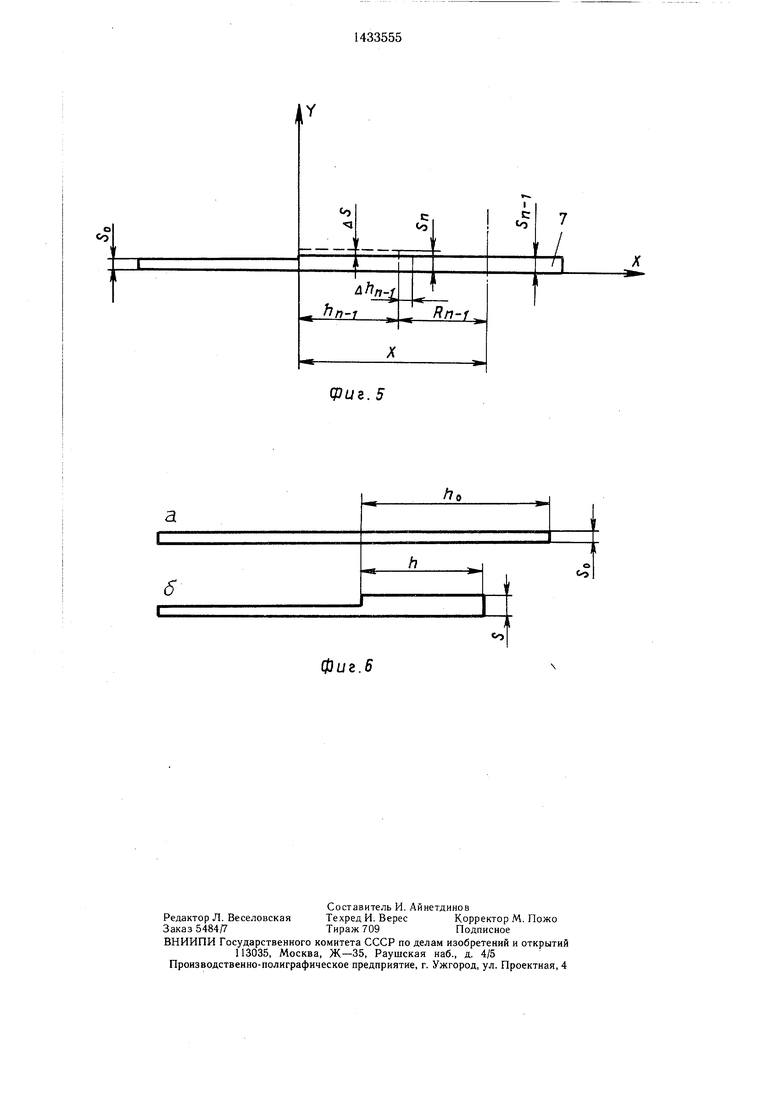

На фиг. 1 изображено устройство в исходном положении; на фиг. 2 - то же, в процессе набора утолщения; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - вид Б на фиг. 1; на фиг. 5 - схема для расчета размеров деформирующих роликов; на фиг. 6 - листовая заготовка до (а) и после (б) образования утолщения.

Устройство содержит опорную 1 и прижимную 2 плиты, установленные параллельно одна другой с зазором. Прижимная плита 2 имеет боковую продольную проточку 3, в которой установлен элемент противодавления, выполненный в виде продольной пластины 4 и соединенный с прижимной плитой 2 винта.ми 5 через отверстия в плите с возможностью перемещения в вертикальном направлении (по оси Y). Винты 5 установлены по всей длине продольной пластины 4 с заданным тагом. Между верхней поверх- ностью продольной пластины 4 и внутренней поверхностью проточки 3 между винтами 5 установлены эластичные эле.менты 6, выполненные, например, в виде круглых пластин. Между прижимной 2 и опорной 1 плитами в зоне продольной пластины 4 расположены деформируюплие ролики 7, установленные на каретке 8 по осям 9, зафиксированные с помощью гаек 10 и образующие формообразующий блок. Деформирующие ролики 7 установлены с возможностью вращения на одной продольной оси (ось Z), а каретка 8 имеет возможность продольного перемещения по направляющим опорной плиты 1 вдоль элемента противодавления с помощью, например, ходового винта 11 от внешнего привода, например, электродвигателя (не показан). В опорной плите в зоне расположения деформирующих роликов 7 установлен охладитель 12, выполненный, например, в виде отверстия в плите, через которое пропускают проточную воду, а в зоне расположения продольной пластины - нагреватели 13, папри.мер тэны. Дефор.мирующие ролики 7 выполнены с увеличением толщины и диаметра от предыдущего к последующему в зависимости

rt-i 5я 5а+2д5.

R. )ор 1ирую1цего роп, толщина п-го дес лика;

радиус п-го деформирующего ролика;

порядковый номер деформируюню- го ролика;

дЗ- приращение толщины каждого последующего ролика относительно предыдущего;

X- расстояние от оси деформирующих роликов до внутренней боковой поверхности продольной пластины элемента противодавления;

0

5

0

5

0

5

0

5

0

5

1 о

SQ-толщина нулевого деформирующего ролика; Я„-радиус нулевого деформирующего

ролика.

Устройство работает следующим образом.

Листовую заготовку l4 устанавливают на опорную плиту 1 и фиксируют прижи.м- ной плитой 2, например, при помощи гидроцилиндра, траверсы пресса и т.п. (не показаны). Листовая заготовка 14 устанавливается таким образом, чтобы кромка ее находилась под продольной линейкой 4, а величина вылета кромки равнялась величине So. После этого при помощи тэнов 13 производят .нагрев зоны образования утолщения под продольной пластиной 4 по всей длине заготовки до заданной температуры, при этом в зоне расположения деформирующих роликов 7 производят охлаждение заготовки охладителем 12 (пропусканием проточной воды через отверстие в плите) для того, чтобы создать перепад температур в зоне передачи усилия и набора материала, так как при торцовой осадке материал листа интенсивно набирается вначале под дефор.мирую- щим роликом и через этот набранный материал трудно передать усилие нижележащим слоям металла, поэтому усилие, необходимое для дефор.мации заготовки, значительно возрастает. Создавая перепад температур порядка 200-250°С. создают условия для передачи через холодную и, следовательно, более жесткую кромку листа усилия деформирования к более дальним и более податливым (температура материала вы- ще и, следовательно, пластичность вьипе) частям кромки, в результате чего снижается как общее усилие деформирования, так и повыщается возможность набора материала на кромке листа. После создания заданного перепада температур подводят каретку с установленными на ней деформирующими роликами 7, количество которых зависит от размеров заданного утолщения кромки, и производят 1 рокатку кромки заготовки по всей ее, длине, перемещая каретку с помо- пдью ходового винта 11, например, от электродвигателя (не показан).

В процессе торцовой осадки крпмкп (прл работе одного деформирующегс, (юлика) деформируюпхий ролик 7 впел)Я1.ч1,-я в п)рец заготовки и осаживает ее на рассчитанную величину, при этом кромка утолщается, а элемент противодавления, воздействуя на кромку, не позволяет ей не только потерять устойчивость, но и обеспечивает заданное противодавление для равномерного набора материала за счет сжатия эластичных элементов 6. Количество, размеры и шаг установки эластичных элементов рассчитываются на основании общепринятой методики из следующих условий: величины сжатия эластичных элементов (приращение утолщения), высоты получаемого утолщения и предела текучести материала заготовки при температуре деформирования. В процессе набора утолщения винты 5 обеспечивают вертикальное перемещение продольной пластины 4. В процессе осадки деформирующим роликом часть материала вытесняется из-под продольной пластины 4 в образовавщийся зазор между деформирующим роликом 7 и продольной пластиной. Этот материал при прокатке следующим роликом осаживается в зону утолщения. Процесс повторяется несколько раз, пока не будет прокатан по кромке последний деформирующий ролик, при этом остается не выдавленный в зазор материал, объем которого зависит от разницы в толщине последнего и предпоследнего деформирующих роликов. Практически можно добиться того, что зона выдавленного материала (металла) между деформирующим роликом и продольной пластиной будет равна нулю. Эксперименты показали, что оптимальная разница в толщине соседних деформирующих роликов составляет не более 1 мм, при этом объем выдавленного в свободную зону материала не превышает 5%. Этот материал при последующей осадке следующими деформирующими роликами полностью возвращается в зону утолщения. При разнице в толщине более 1 мм в свободную зону выдавливается более 5%, что не всегда желательно, однако последующие ролики в основном возвращают материал в зону утолщения. Поэтому рекомендуемый интервал прироста утолщения за один проход лежит в пределах 0,75-1 мм. После осадки кромки последним деформирующим роликом 7 прижимную плиту 2 поднимают и вынимают листовую заготовку с утолщением. В случае необходимости снимают с кромки «облой. После этого устанавливают следующую заготовку в устройство в процесс повторяется.

Устройство было опробовано при получении утолщений на листовом материале АМгб л.2 мм размерами 300x200 мм. Нагрев зоны деформирования осуществляли до 410- 430°С с охлаждением зоны передачи усилия проточной водой до 180-220°С. Размеры кромки листовой заготовки до деформирования: x 75 MM;

l J L- Zfc50 12,5;

Ьо

5д 2 мм, мм. Были использованы три деформирующих ролика с размерами мм: 5ч 2; R, 56,8; S 2.75; Rj. 60,7; 83 3,5; Ro, 62,5. Устройство устанавливали на стол пресса «Olsen, и прижимная плита усилием траверсы пресса прижимала листовую заготовку к опорной плите. Перемещение каретки с деформирующими роликами осуществлялось от электродвигателя через редуктор. В результате было получено утолщение по всей длине листовой заготовки 300 мм с размерами: S 4,0 мм, ,5 мм, что составляет h/Se 6,25 и S/So 2. Потери материала выдавленного в зазор, составили около 2%. При использовании 3-6 деформирующих роликов и увеличении высоты осаживаемого материала возможно получение утолщений с размерами S/S 2,5-3,0 и более при h/Se 12-18 и более, где So - исходная толщина листового материала, S - толщина полученного утолщения, h - высота полученного утолцхения.

Расчет формулы для определения толщины и диаметра роликов.

Из условия постоянства объема (принимаем длину кромки одинаковой)до и после 5 деформирования, при условии изменения толщины деформирующим роликом в зависимости ,

5, (1)

5

0

0

имеем Fi, Ь„-5о (Л -Re

5

0

ь --SO(X.)

ос

Jo

Произведем замену

h. S,-l .

F.I-S,

Р„., (x-R.,

t-i

+ uS).

Приравняем (4) и (

fVi-( - Пи-1 Stt,

(2)

1 x-R-

тогда

(3) (4) x-R«-, ) (5„

(:x-R., )(5„ + 2л5) 1-S2,

0

5

5

откуда

VP L bo

5.(6)

na- :vdR- 4 т|гд-5- - R- -irfcИз формул (1) и (6) можно определить раметры деформирующих роликов при данных X, 1, Sp, л S, А Sj и т.д.

Использование предлагаемого устроПсг- ва для утолщения кромок листовых заготовок позволит расширить возможности получения утолщений на листовых заготовках больших размеров (до 1,5 раз) по толщине и высоте, а также значительно снизить рабочие усилия деформирования и повысить производительность по сравнению с прототипом за счет одновременного исполькзования нескольких деформирующих роликов.

Формула изобретения

Устройство для утолщения кромок лис- тфвых заготовок, содержащее опорную плиту и прижимную плиту с продольной проточ- к|эй на боковой поверхности, образующей с о торной плитой зазор для размещения заготовки, установленный в проточке прижим- Н5Й плиты элемент противодавления в виде пздпружиненной к опорной плите посредст- в)м упругих элементов продольной пластины, соединенной с прижимной плитой с возможностью вертикального перемещения, расположенный на опорной плите с возможностью поступательного перемещения параллельно продольной пластине элемента проти- вэдавления формообразующий блок и смонтированные в опорной плите в зоне размещения элемента противодавления нагреватели, отличающееся тем, что, с целью расщирения технологических возможностей путем увеличения размеров утолщения, повыщения производительности и снижения усилия де- 4юрмирования, устройство снабжено смонтированным в опорной плите в зоне разме- и1ения формообразующего блока охладите- фм, а формообразующий блок выполнен в

виде каретки с рядом деформирующих роликов, установленных вдоль ее продольной оси с возможностью вращения и взаимодействия своими торцовыми поверхностями с опорными поверхностями опорной плиты и продольной пластины элемента противодавления, при этом толщина и радиус деформирующих роликов выбирается из соотношений:

г- 5

. ±2AS, - где

толщина и радиус п-го деформирующего ролика;

И - порядковый номер деформирующего ролика;

дЗ- приращение толщины каждого последующего ролика относительно предыдущего;

X - расстояние от оси деформирующих роликов до внутренней боковой поверхности продольной пластины элемента п роти вод а вл ен и я;

1

JLzlo.

S.

Soti R.O -

25

толщина и радиус нулевого деформирующего ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для утолщения кромок листов | 1990 |

|

SU1810169A1 |

| Устройство для утолщения кромок листовых заготовок | 1987 |

|

SU1417960A1 |

| Устройство для получения утолщения на кромке листового материала | 1986 |

|

SU1315078A1 |

| Устройство для образования утолщений на лентах | 1987 |

|

SU1440581A1 |

| Штамп для образования утолщений | 1986 |

|

SU1391771A1 |

| Устройство для образования утолщения на кромке листа | 1986 |

|

SU1344460A1 |

| Устройство для утолщения кромок листовых заготовок | 1987 |

|

SU1417959A1 |

| Устройство для образования утолщения на кромках листов | 1986 |

|

SU1338927A1 |

| Устройство для получения утолщений на листах | 1985 |

|

SU1297967A1 |

| Способ получения листов с утолщениями и устройство для его осуществления | 1986 |

|

SU1324716A1 |

Изобретение относится к обработке металлов давлением и м.б. использовано в самолетостроении, судостроительной промышленности и других областях машиностроения. Цель - расширение возможности формоизменения путем увеличения размеров утолш,ений, повышение производительности труда и снижение усилия деформирования. Устройство содержит опорную 1 и прижимную 2 плиты, установленные одна параллельно другой с зазором, в последней из которых выполнена боковая продольная проточка 3 для размещения элемента противодав- 1ения в виде пластины (П) 4, опираюшей- ся на эластичные элементы 6. Между плитами 1и 2 в зоне пластины 4 расположены де- формируюш,ие ролики (ДР) 7, установленные на каретке 8 по осям 9 и образующие формообразующий блок.ДР 7 установлены с возможностью вращения на одной продольной оси. а каретка 8 Имеет возможность продольного перемещения по направляющим опорной плиты 1 вдоль П 4. В опорной плите 1 в зоне расположения ДР 7 установлен охладитель 12, а в зоне расположения П 4 - нагревательный элемент 13. ДР 7 выполнены с увеличением толщины и диаметра от предыдущего к последующему по заданной зависимости. Листовую заго- тозку 14 нагревают, а в зоне ДР 7 охлаж- дг,ют, затем подводят ДР 7 и производят прокатку кромки заготовки 14. В пропессе прокатки кромка утолщается, а П 4 способствует предотвращению потери устойчивости. 6 ил. S (Л

х

Фи.г

ОН

1Ъ и

ШигЛ

Фиг.5

б

фиг.6

о

Со

| Устройство для образования утолщений на листах | 1986 |

|

SU1323164A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-14—Подача