4 00 СО СД

Од

; Изобретение относится к обработке ме- таллов давлением и может быть использо- |вано в различных отраслях машинострое- ния при изготовлении деталей из листовых заготовок.

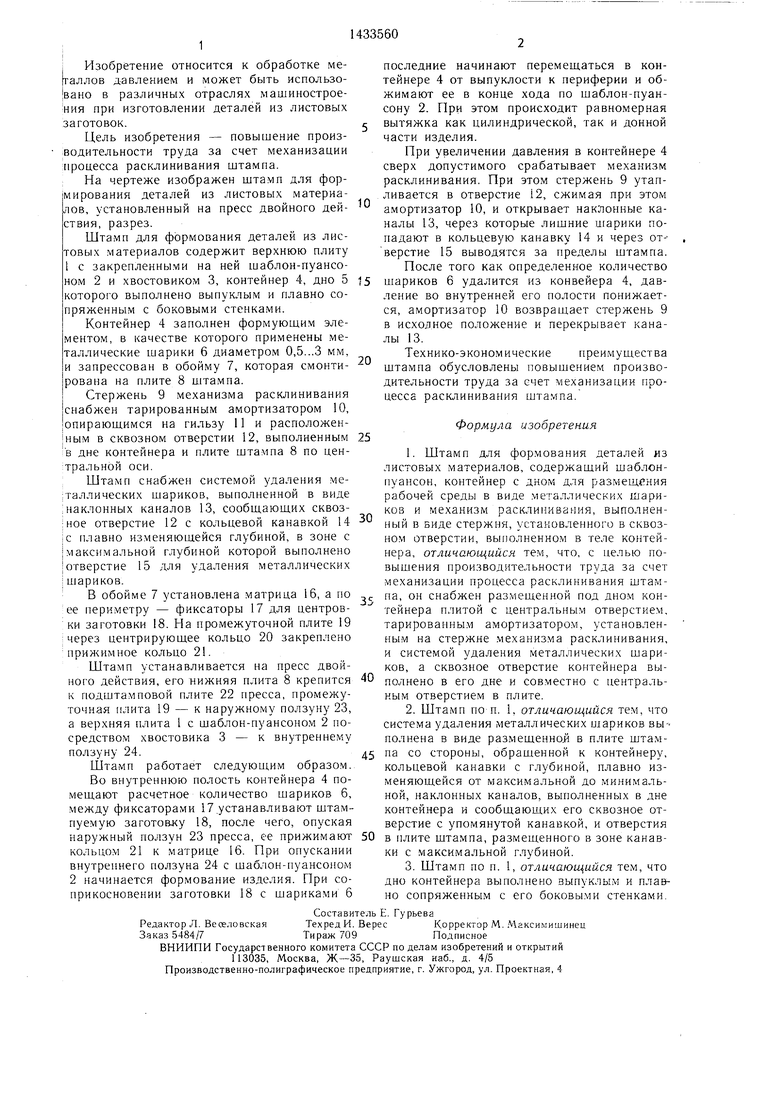

Цель изобретения - повышение производительности труда за счет механизации : 1роцесса расклинивания штампа. ; На чертеже изображен штамп для фор- |мирования деталей из листовых материалов, установленный на пресс двойного дей- ствия, разрез.

Штамп для формования деталей из листовых материалов содержит верхнюю плиту с закрепленными на ней шаблон-пуансоном 2 и хвостовиком 3, контейнер 4, дно 5 которого выполнено выпуклым и плавно со- шряженным с боковыми стенками.

Контейнер 4 заполнен формуюшим элементом, в качестве которого применены металлические шарики 6 диаметром 0,5...3 мм, и запрессован в обойму 7, которая смонтирована на плите 8 штампа.

Стержень 9 механизма расклинивания снабжен тарированным амортизатором 10, Ьпираюшимся на гильзу 11 и расположен- JHbiM в сквозном отверстии 12, выполненным в дне контейнера и плите штампа 8 по центральной оси.

Штамп снабжен системой удаления ме- ггаллических шариков, выполненной в виде

наклонных каналов 13, сообш,аюш,их сквоз- :ное отверстие 12 с кольцевой канавкой 14 ic плавно изменяющейся глубиной, в зоне с

Iмаксимальной глубиной которой выполнено Iотверстие 15 для удаления металлических : шариков.

В обойме 7 установлена матрица 16, а по ее периметру - фиксаторы 17 для центровки заготовки 18. На промежуточной плите 19

через центрируюшее кольцо 20 закреплено прижимное кольцо 21.

Штамп устанавливается на пресс двойного действия, его нижняя плита 8 крепится к подштамповой плите 22 пресса, промежуточная плита 19 - к наружному ползуну 23, а верхняя плита 1 с шаблон-пуансоном 2 посредством хвостовика 3 - к внутреннему ползуну 24.

Штамп работает следующим образом.

Во внутреннюю полость контейнера 4 помешают расчетное количество шариков 6, между фиксаторами 17 устанавливают штампуемую заготов.ку 18, после чего, опуская наружный ползун 23 пресса, ее прижимают кольцом 21 к матрице 16. При опускании внутреннего ползуна 24 с шаблон-пуансоном 2 начинается формование изделия. При соприкосновении заготовки 18 с шариками 6

0

5

5

5

50

40

45

последние начинают перемеш.аться в контейнере 4 от выпуклости к периферии и обжимают ее в конце хода по шаблон-пуансону 2. При этом происходит равномерная вытяжка как цилиндрической, так и донной части изделия.

При увеличении давления в контейнере 4 сверх допустимого срабатывает механизм расклинивания. При этом стержень 9 утапливается в отверстие 12, сжимая при этом амортизатор 10, и открывает наклонные каналы 13, через которые лишние шарики попадают в кольцевую канавку 14 и через от-- верстие 15 выводятся за пределы штампа.

После того как определенное количество шариков 6 удалится из конвейера 4, давление во внутренней его полости понижается, амортизатор 10 возвращает стержень 9 в исходное положение и перекрывает каналы 13.

Технико-экономические преимущества штампа обусловлены повышением производительности труда за счет механизации процесса расютинивания шта.мпа.

Формула изобретения

1.Штамп для фор.мования деталей из листовых материалов, содержащий шаблон- пуансон, контейнер с дном для размещения рабочей среды в виде металлических шариков и механизм расклинивания, выполненный в виде стержня, установленного в сквозном отверстии, выполненном в теле контейнера, отличающийся те.м, что, с целью повышения производительности труда за счет механизации процесса расклинивания штампа, он снабжен размещенной под дном контейнера плитой с центральным отверстием, тарированны.м амортизатором, установленным на стержне .механизма расклинивания, и системой удаления металлических шариков, а сквозное отверстие контейнера выполнено в его дне и совместно с центральным отверстием в плите.

2.Штамп по п. 1, отличающийся тем, что система удаления металлических шариков выполнена в виде размещенной в плите штампа со стороны, обращенной к контейнеру, кольцевой канавки с глубиной, плавно изменяющейся от максимальной до минимальной, наклонных каналов, выполненных в дне контейнера и сообщающих его сквозное отверстие с упомянутой канавкой, и отверстия в плите штампа, размещенного в зоне канавки с максимальной глубиной.

3.Штамп по п. 1, отличающийся тем, что дно контейнера выполнено выпуклым и плавно сопряженным с его боковыми стенками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный шмамп с эластичной матрицей | 1976 |

|

SU615998A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Штамп совмещенного действия для вырубки и пробивки листового материала | 1983 |

|

SU1118459A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Штамп для прямого выдавливания изделий | 1990 |

|

SU1750836A1 |

| Штамп для обработки деталей из листового материала | 1989 |

|

SU1676715A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ДЕТАЛЕЙ ИЗ РАБОЧЕЙ ЗОНЫ ПРЕССА | 1992 |

|

RU2094156C1 |

| Штамп с эластичной средой | 1990 |

|

SU1791057A1 |

| Штамп для вырезки деталей из листового материала | 1974 |

|

SU490535A1 |

Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения- нри изготовлении деталей из листовых заготовок. Цель - повышение производительности труда за счет механизации пронесса расклинивания штампа. В контейнер 4 помещают расчетное количество металлических шариков 6. При опускании внутреннего ползуна 24 с гнаблон-нуансоном 2 начинается формование изделия. Дно 5 контейнера выполнено выпуклым. Шарики перемещаются к периферии. При этом достигается рав- номенная вытяжка как цилиндрической, так и донной части изделия. При увеличении давления в контейнере 4 сверх допустимого срабатывает механизм расклинивания. Стержень 9 утапливается в отверстие 12. Тари- рованньп амортизатор 10 сжимается и открывает наклонные каналы 13. Излишек nia- рпков попадает в кольцевую канавку 14 и через отверстие 15 выводится за пределы |птам- па. Давление в контейнере 4 понижается. .Амортизатор 10 возвращает стержень 9 в исходное положение и перекрывает каналы 13. 2 з.п. ф-лы, 1 ил. i (Л

| Универсальный шмамп с эластичной матрицей | 1976 |

|

SU615998A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-17—Подача