Изобретение относится к обработке металлов давлением, в частности к штампам для обработки деталей из листового материала, имеющим средство съема.

Цель изобретения - расширение технологических возможностей за счет раздельного съема детали и отхода с матрицы, а также облегчение переналадки штампа.

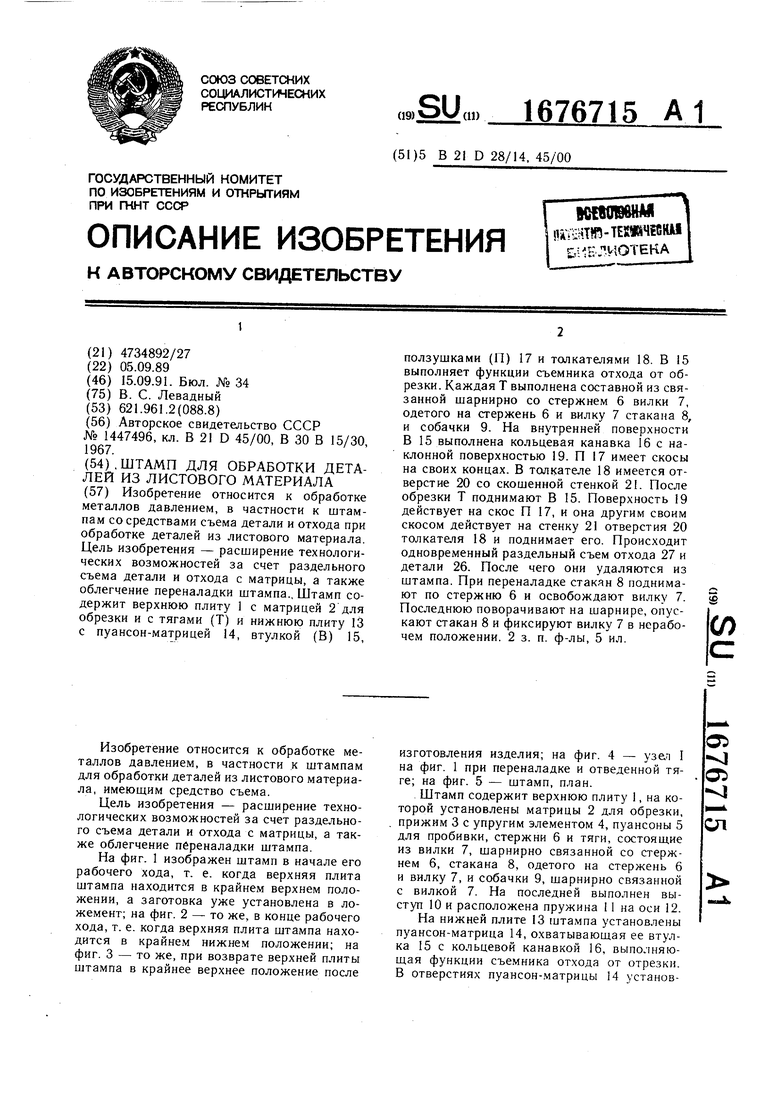

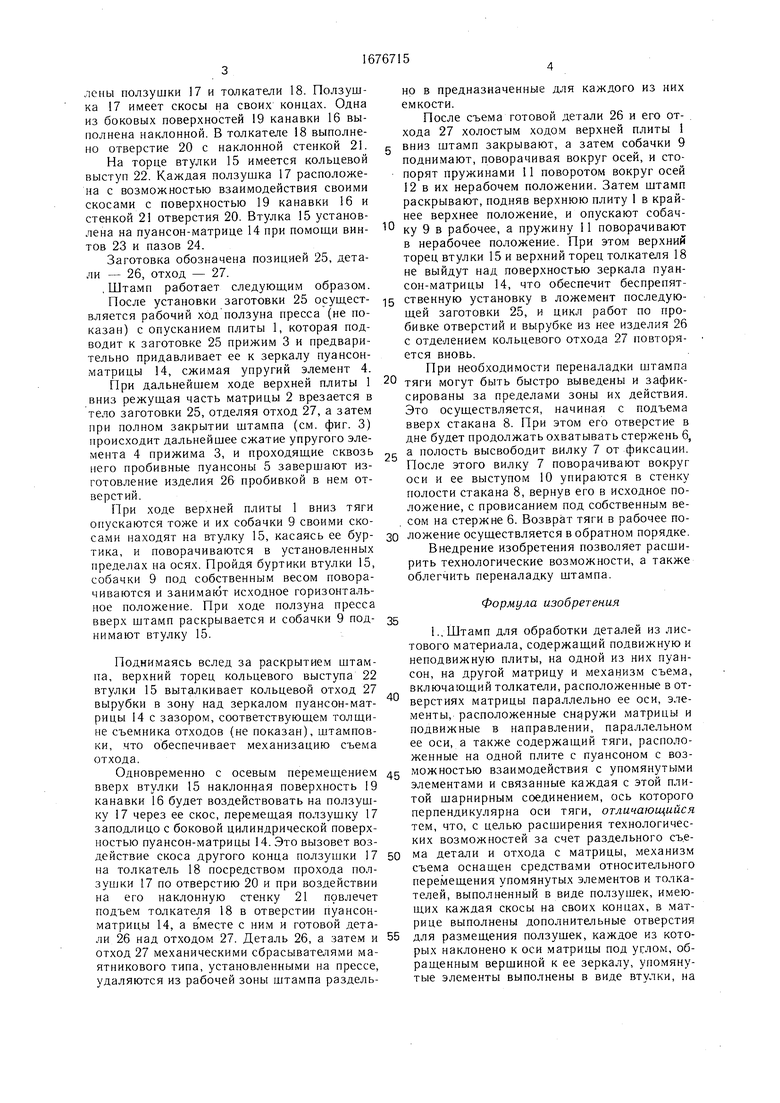

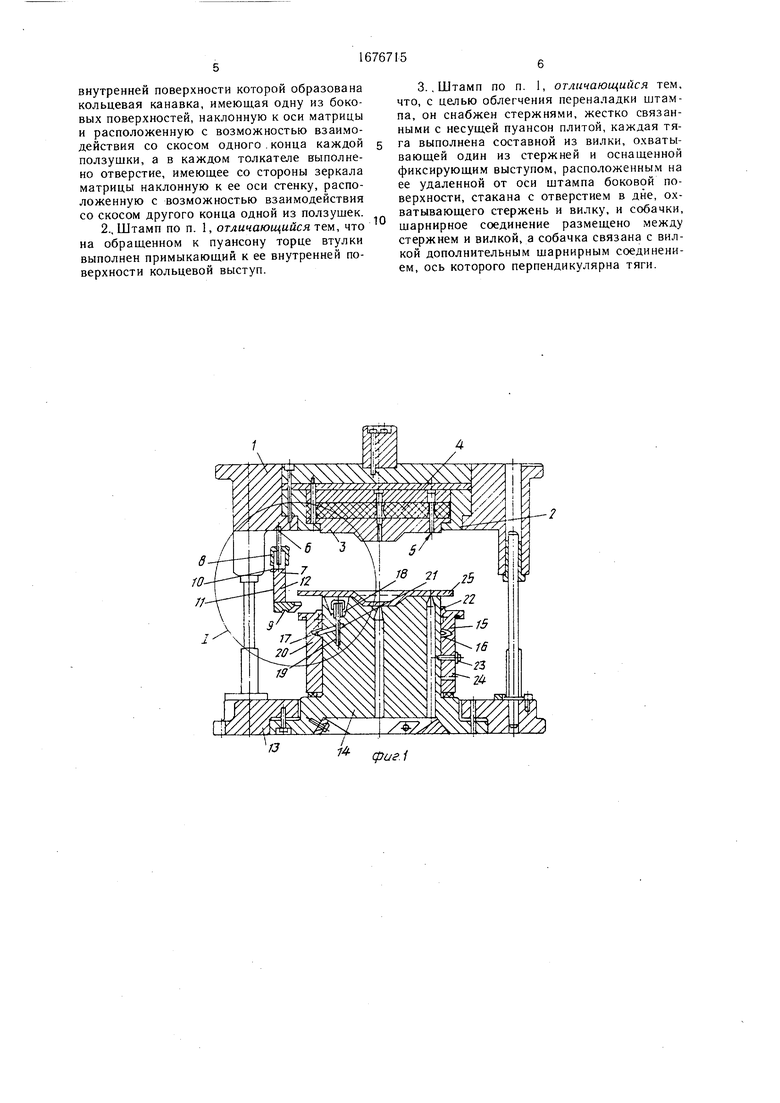

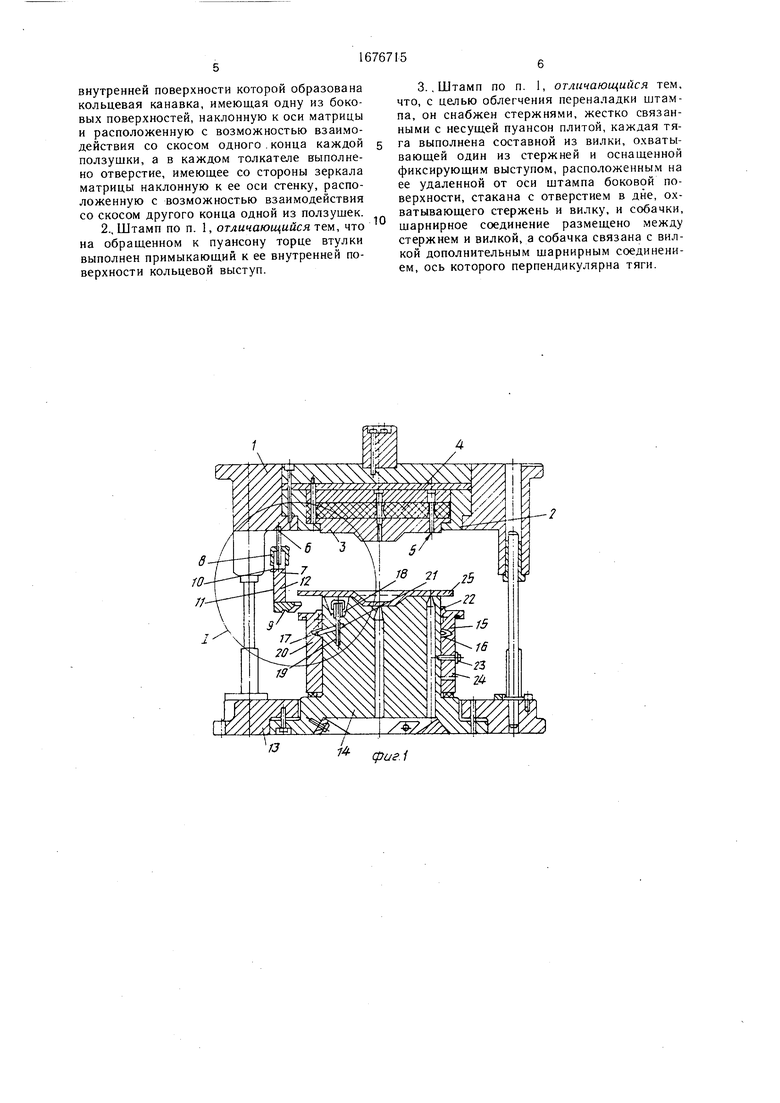

На фиг. 1 изображен штамп в начале его рабочего хода, т. е. когда верхняя плита штампа находится в крайнем верхнем положении, а заготовка уже установлена в ложемент; на фиг. 2 - то же, в конце рабочего хода, т. е. когда верхняя плита штампа находится в крайнем нижнем положении; на фиг. 3 - то же, при возврате верхней плиты штампа в крайнее верхнее положение после

изготовления изделия; на фиг. 4 - узеп I на фиг. 1 при переналадке и отведенной тяге; на фиг. 5 - штамп, план.

Штамп содержит верхнюю плиту 1, на которой установлены матрицы 2 для обрезки, прижим 3 с упругим элементом 4, пуансоны 5 для пробивки, стержни 6 и тяги, состоящие из вилки 7, шарнирно связанной со стержнем 6, стакана 8, одетого на стержень 6 и вилку 7, и собачки 9, шарнирно связанной с вилкой 7. На последней выполнен выступ 10 и расположена пружина 11 на оси 12.

На нижней плите 13 штампа установлены пуансон-матрица 14, охватывающая ее втулка 15 с кольцевой канавкой 16, выполняющая функции съемника отхода от отрезки. В отверстиях пуансон-матрицы 14 установО 0 С5 J

сд

лены ползушки 17 и толкатели 18. Ползуш- ка 17 имеет скосы на своих концах. Одна из боковых поверхностей 19 канавки 16 выполнена наклонной. В толкателе 18 выполнено отверстие 20 с наклонной стенкой 21.

На торце втулки 15 имеется кольцевой выступ 22. Каждая ползушка 17 расположена с возможностью взаимодействия своими скосами с поверхностью 19 канавки 16 и стенкой 21 отверстия 20. Втулка 15 установлена на пуансон-матрице 14 при помощи винтов 23 и пазов 24.

Заготовка обозначена позицией 25, детали - 26, отход - 27.

.Штамп работает следующим образом.

После установки заготовки 25 осуществляется рабочий ход ползуна пресса (не показан) с опусканием плиты 1, которая подводит к заготовке 25 прижим 3 и предварительно придавливает ее к зеркалу пуансон- матрицы 14, сжимая упругий элемент 4.

При дальнейшем ходе верхней плиты 1 вниз режущая часть матрицы 2 врезается в тело заготовки 25, отделяя отход 27, а затем при полном закрытии штампа (см. фиг. 3) происходит дальнейшее сжатие упругого элемента 4 прижима 3, и проходящие сквозь него пробивные пуансоны 5 завершают изготовление изделия 26 пробивкой в нем отверстий.

При ходе верхней плиты 1 вниз тяги опускаются тоже и их собачки 9 своими скосами находят на втулку 15, касаясь ее буртика, и поворачиваются в установленных пределах на осях. Пройдя буртики втулки 15, собачки 9 под собственным весом поворачиваются и занимают исходное горизонтальное положение. При ходе ползуна пресса вверх штамп раскрывается и собачки 9 поднимают втулку 15.

Поднимаясь вслед за раскрытием штампа, верхний торец кольцевого выступа 22 втулки 15 выталкивает кольцевой отход 27 вырубки в зону над зеркалом пуансон-матрицы 14 с зазором, соответствующем толщине съемника отходов (не показан), штамповки, что обеспечивает механизацию съема отхода.

Одновременно с осевым перемещением вверх втулки 15 наклонная поверхность 19 канавки 16 будет воздействовать на ползуш- ку 17 через ее скос, перемещая ползушку 17 заподлицо с боковой цилиндрической поверхностью пуансон-матрицы 14. Это вызовет воздействие скоса другого конца ползушки 17 на толкатель 18 посредством прохода ползушки 17 по отверстию 20 и при воздействии на его наклонную стенку 21 П9влечет подъем толкателя 18 в отверстии пуансон- матрицы 14, а вместе с ним и готовой детали 26 над отходом 27. Деталь 26, а затем и отход 27 механическими сбрасывателями маятникового типа, установленными на прессе, удаляются из рабочей зоны штампа раздельно в предназначенные для каждого из них емкости.

После съема готовой детали 26 и его отхода 27 холостым ходом верхней плиты 1

вниз штамп закрывают, а затем собачки 9 поднимают, поворачивая вокруг осей, и стопорят пружинами 11 поворотом вокруг осей 12 в их нерабочем положении. Затем штамп раскрывают, подняв верхнюю плиту 1 в крайнее верхнее положение, и опускают собачку 9 в рабочее, а пружину 11 поворачивают в нерабочее положение. При этом верхний торец втулки 15 и верхний торец толкателя 18 не выйдут над поверхностью зеркала пуансон-матрицы 14, что обеспечит беспрепятственную установку в ложемент последующей заготовки 25, и цикл работ по пробивке отверстий и вырубке из нее изделия 26 с отделением кольцевого отхода 27 повторяется вновь.

При необходимости переналадки штампа

0 тяги могут быть быстро выведены и зафиксированы за пределами зоны их действия. Это осуществляется, начиная с подъема вверх стакана 8. При этом его отверстие в дне будет продолжать охватывать стержень 6,

5 а полость высвободит вилку 7 от фиксации. После этого вилку 7 поворачивают вокруг оси и ее выступом 10 упираются в стенку полости стакана 8, вернув его в исходное положение, с провисанием под собственным весом на стержне 6. Возврат тяги в рабочее по0 ложение осуществляется в обратном порядке. Внедрение изобретения позволяет расширить технологические возможности, а также облегчить переналадку штампа.

Формула изобретения

1., Штамп для обработки деталей из листового материала, содержащий подвижную и неподвижную плиты, на одной из них пуансон, на другой матрицу и механизм съема, включающий толкатели, расположенные в отверстиях матрицы параллельно ее оси, элементы, расположенные снаружи матрицы и подвижные в направлении, параллельном ее оси, а также содержащий тяги, расположенные на одной плите с пуансоном с возможностью взаимодействия с упомянутыми элементами и связанные каждая с этой плитой шарнирным соединением, ось которого перпендикулярна оси тяги, отличающийся тем, что, с целью расширения технологических возможностей за счет раздельного съема детали и отхода с матрицы, механизм съема оснащен средствами относительного перемещения упомянутых элементов и толкателей, выполненный в виде ползушек, имеющих каждая скосы на своих концах, в матрице выполнены дополнительные отверстия

для размещения ползушек, каждое из которых наклонено к оси матрицы под углом, обращенным вершиной к ее зеркалу, упомянутые элементы выполнены в виде втулки, на

внутренней поверхности которой образована кольцевая канавка, имеющая одну из боковых поверхностей, наклонную к оси матрицы и расположенную с возможностью взаимодействия со скосом одного . конца каждой ползушки, а в каждом толкателе выполнено отверстие, имеющее со стороны зеркала матрицы наклонную к ее оси стенку, расположенную с возможностью взаимодействия со скосом другого конца одной из ползушек. 2., Штамп по п. 1, отличающийся тем, что на обращенном к пуансону торце втулки выполнен примыкающий к ее внутренней поверхности кольцевой выступ.

3., Штамп по п. 1, отличающийся тем, что, с целью облегчения переналадки штампа, он снабжен стержнями, жестко связанными с несущей пуансон плитой, каждая тяга выполнена составной из вилки, охватывающей один из стержней и оснащенной фиксирующим выступом, расположенным на ее удаленной от оси штампа боковой поверхности, стакана с отверстием в дне, охватывающего стержень и вилку, и собачки, шарнирное соединение размещено между стержнем и вилкой, а собачка связана с вилкой дополнительным шарнирным соединением, ось которого перпендикулярна тяги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| Штамп для выдавливания деталей типа ролика | 1985 |

|

SU1276415A2 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Штамп для вытяжки | 1986 |

|

SU1362541A1 |

| Штамп для вытяжки деталей с фланцем | 1985 |

|

SU1250357A1 |

| Штамп совмещенного действия | 1985 |

|

SU1269891A1 |

| Штамп для обрезки полых деталей | 1979 |

|

SU829355A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Штамп для обжима трубчатых заготовок | 1986 |

|

SU1388153A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

Изобретение относится к обработке металлов давлением, в частности к штампам со средствами съема детали и отхода при обработке деталей из листового материала. Цель изобретения - расширение технологических возможностей за счет раздельного съема детали и отхода с матрицы, а также облегчение переналадки штампа.. Штамп содержит верхнюю плиту 1 с матрицей 2 для обрезки и с тягами (Т) и нижнюю плиту 13 с пуансон-матрицей 14, втулкой (В) 15, ползушками (П) 17 и толкателями 18. В 15 выполняет функции съемника отхода от обрезки. Каждая Т выполнена составной из связанной шарнирно со стержнем 6 вилки 7, одетого на стержень 6 и вилку 7 стакана 8, и собачки 9. На внутренней поверхности В 15 выполнена кольцевая канавка 16 с наклонной поверхностью 19. П 17 имеет скосы на своих концах. В толкателе 18 имеется отверстие 20 со скошенной стенкой 21. После обрезки Т поднимают В 15. Поверхность 19 действует на скос П 17, и она другим своим скосом действует на стенку 21 отверстия 20 толкателя 18 и поднимает его. Происходит одновременный раздельный съем отхода 27 и детали 26. После чего они удаляются из штампа. При переналадке стакан 8 поднимают по стержню 6 и освобождают вилку 7. Последнюю поворачивают на шарнире, опускают стакан 8 и фиксируют вилку 7 в нерабочем положении. 2 з. п. ф-лы, 5 ил. с Л

фиг

f

CO

| Штамп для штамповки деталей | 1987 |

|

SU1447496A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-15—Публикация

1989-09-05—Подача