п

сл

4

ее

00 ел

; Изобретение относится к металлургическому машиностроению и может быть использовано на металлургических заводах или заводах по обработке цветных металлов в непрерывных агрегатах термической обработки, отделки или покрытия полос для соединения преимущественно тонких полос посредством соединителыюго стержня в виде полосы или прутка.

; Целью изобретения является повышение Ьроиз14одительпости установки и упрощение онструкции.

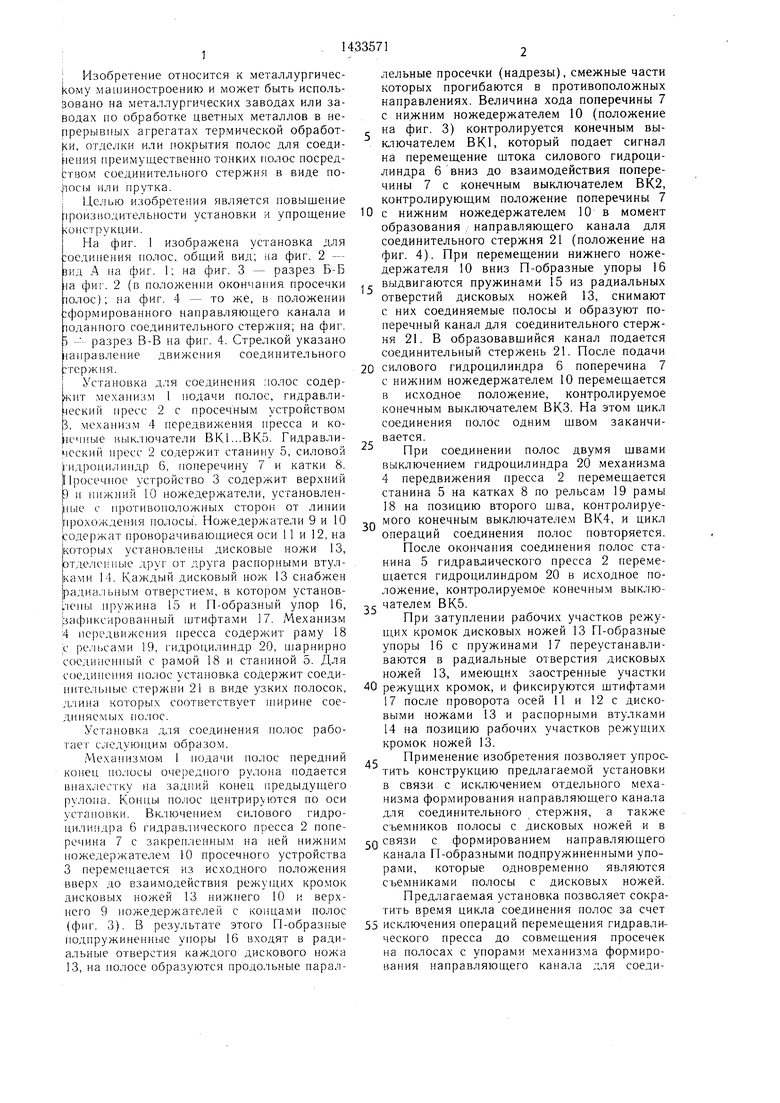

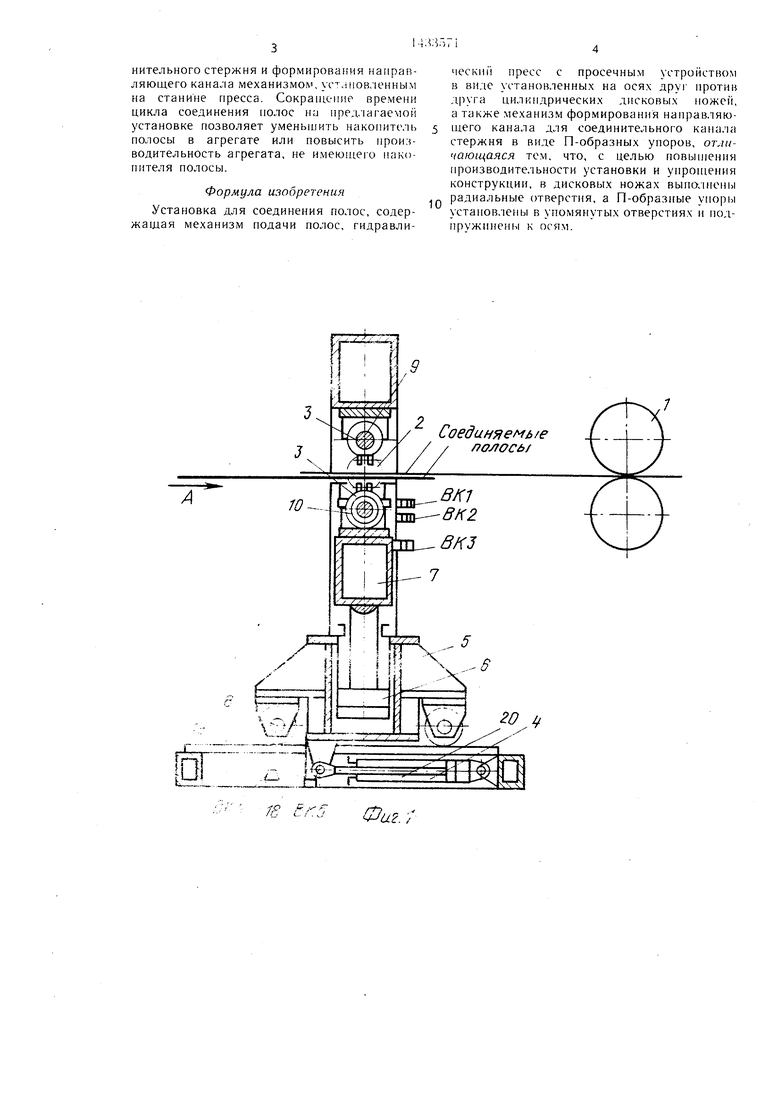

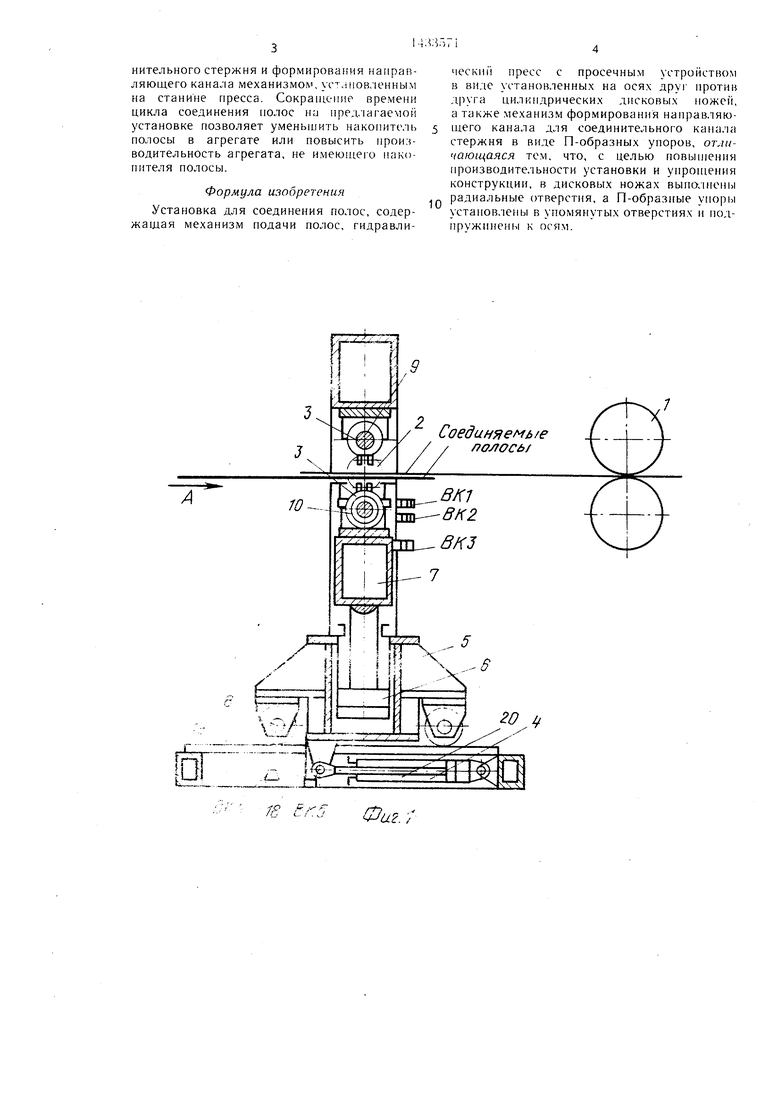

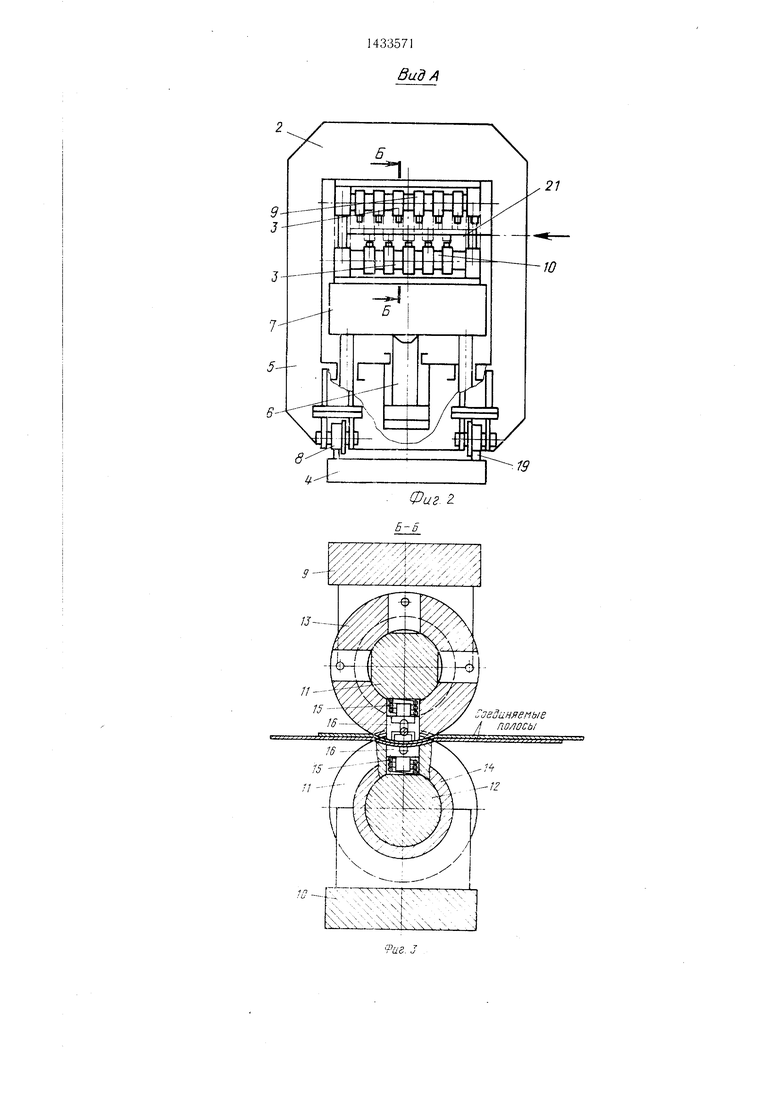

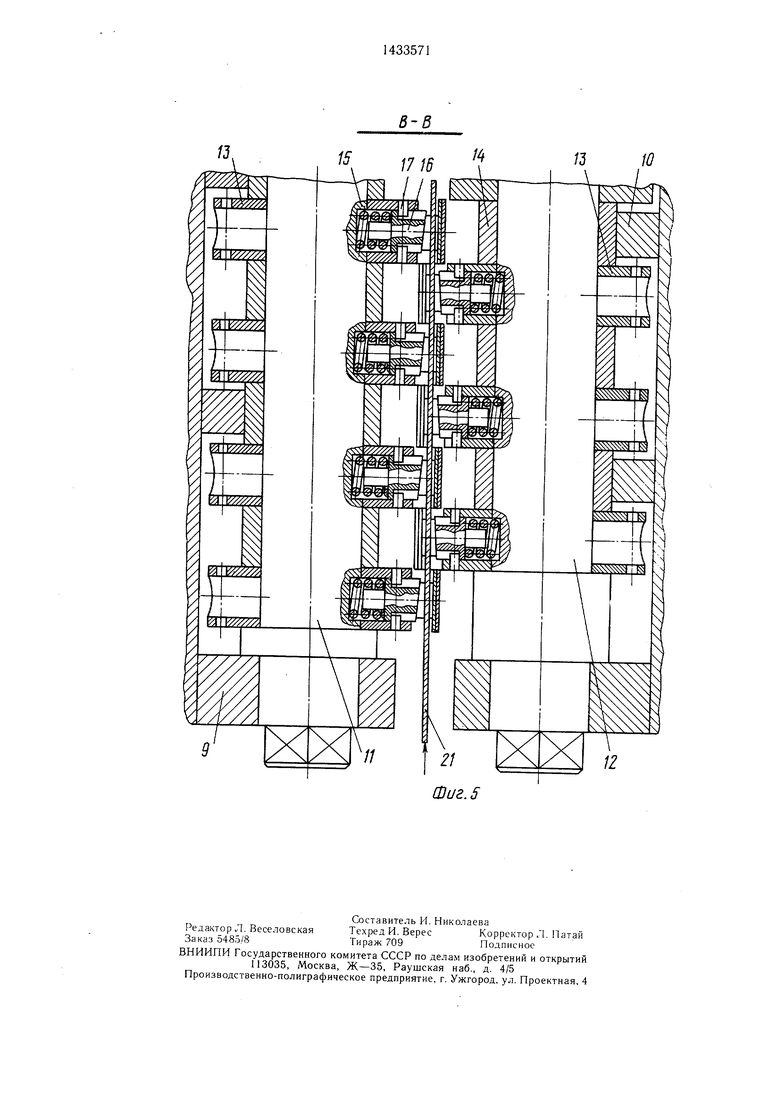

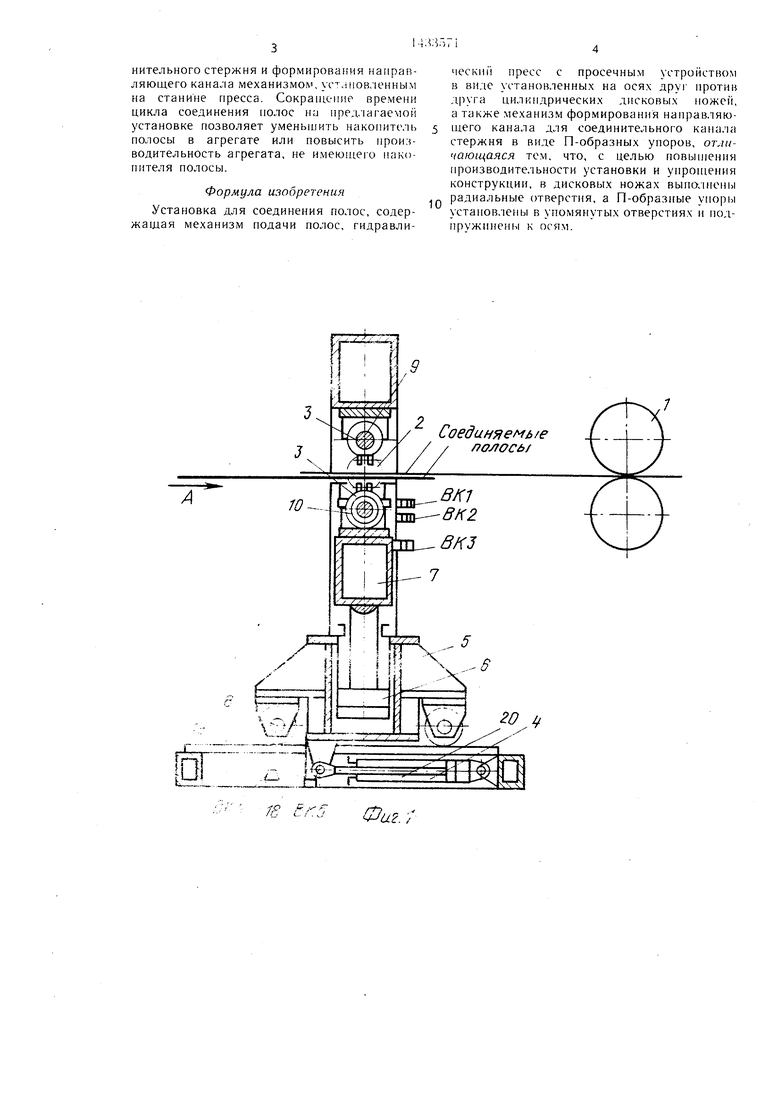

На фиг. 1 изображена установка для :оедипения полос, общий вид; иа фиг. 2 - зид А на фиг. 1; на фиг. 3 - разрез Б-Б la фиг. 2 (в положении окончания просечки юлос); на фиг. 4 - то же, в положении :формированного направляющего канала и юданного соединительного стержня; на фиг. 5 -- разрез В-В на фиг. 4. Стрелкой указано 1аправление движения соединительного :тсржпя.

I Установка для соединения полос содер- механиз.м 1 подачи полос, гидравли- Неский пресс 2 с просечным устройством 3. механизм 4 передвижения пресса и ко- Иемпые вык.початели ВК1...ВК5. Гидравли- меский пресс 2 содержит станину 5, силовой И1дропилиндр 6, поперечину 7 и катки 8. J;l5)oce4Hoe устройство 3 содержит верхний р и нижний 10 ножедержатели, установлен- jn)ie с противоположных сторон от линии Прохождения полосы. Ножедержатели 9 и 10 родержат проворачивающиеся оси 11 и 12, на |которых установлены дисковые ножи 13, ртделенные друг от друга распорными втулками 14. Каждый дисковый нож 13 снабжен |радиа.:| ьным отверстием, в котором установлены пружина 15 и 11-образный упор 16, Зафиксированный п тифтами 17. Механизм 4 передвижения пресса содержит раму 18 ;С ре, 1ьсами 19, гидропилиндр 20, щарнирно соединенный с рамой 18 и станиной 5. Для соединения полос установка содержит соединительные стержни 21 в виде узких полосок, длина которых соответствует ни-фине сое- диняем1 1х полос.

Установка для соединения полос рабо- таеч с 1едуюн1.им образом.

.мом 1 нодачи полос передний конеп полосы очередного ру.лопа подается внахлестку на конец предыдущего рулона. Концы полос центрируются по оси установки. Вк.лючением силового гидроцилиндра 6 гидравлического пресса 2 поперечина 7 с закрепленным на ней нижним пожедержателем 10 просечного устройства 3 перемепдается из исходного положения вверх до взаимодействия режущих кро.мок дисковых ножей 13 нижнего 10 и верхнего 9 ноже.держателей с концами полос (фиг. 3). В результате этого П-образпые подпружиненн111е упоры 16 входят в радиальные отверстия каждого дискового ножа 13, па полосе образуются продольные парал5

0

5

0

5

0

5

0

5

лельные просечки (надрезы), смежные части которых прогибаются в противоположных направлениях. Величина хода поперечины 7 с нижним ножедержателем 10 (положение на фиг. 3) контролируется конечным вы- к 1ючателем ВК1, который подает сигнал на перемещение щтока силового гидроцилиндра б вниз до взаимодействия поперечины 7 с конечным выключателем ВК2, контролирующим положение поперечины 7 с нижним ножедержателем 10 в момент образования . направляющего канала для соединительного стержня 21 (положение на фиг. 4). При перемещении нижнего ноже- держателя 10 вниз П-образные упоры 16 выдвигаются пружинами 15 из радиальных отверстий дисковых ножей 13, снимают с них соединяемые полосы и образуют поперечный канал для соединительного стержня 21. В образовавщийся канал подается соединительный стержень 21. После подачи силового гидроцилиндра 6 поперечина 7 с нижним ножедержателем 10 перемещается в исходное положение, контролируемое конечным выключателем ВКЗ. На этом цикл соединения полос одним щвом заканчивается.

При соединении полос двумя щвами выключением гидроцилиндра 20 механизма 4 передвижения пресса 2 перемещается станина 5 на катках 8 по рельсам 19 рамы 18 на позицию второго шва, контролируемого конечным выключателем ВК4, и цикл операций соединения полос повторяется.

После окончания соединения полос станина 5 гидравлического пресса 2 перемещается гидроцилиндром 20 в исходное положение, контролируемое конечны.м выключателем ВК5.

При затуплении рабочих участков режу- ц;их кромок дисковых ножей 13 П-образные упоры 16 с пружинами 17 переустанавливаются в радиальные отверстия дисковых ножей 13, имеюц их заостренные участки режущих кромок, и фиксируются штифта.ми 17 после проворота осей 11 и 12 с дисковыми ножами 13 и распорными втулками 14 на позицию рабочих участков режущих кромок ножей 13.

Применение изобретения позволяет упростить конструкцию предлагаемой установки в связи с исключением отдельного механизма формирования направляющего канала для соединительного стержня, а также съемников полосы с дисковых ножей и в связи с формированием направляющего канала П-образными подпружиненными упорами, которые одновременно являются съемниками полосы с дисковых ножей.

Предлагаемая установка позволяет сократить время цикла соединения полос за счет исключения операций перемещения гидравлического пресса до совмещения просечек на полосах с упорами механиз.ма формирования направляющего канала для соединительного стержня и формирования направляющего канала механизмом, .ченным на станине пресса. Сокращение времени цикла соединения полос на iipea. iarae ioH установке позволяет уменьшить накопитель полосы в агрегате или повысить производительность агрегата, не имеющего накопителя полосы.

Формула изобретения

Установка для соединения полос, содержащая механизм подачи полос, гидравли

ческии пресс с просечным устройством в виде установленных на осях дру|- против друга цилипдрических дисковы.х ножей, а также механизм формирования направляющего канала для соединительного кана.ча стержня в виде П-образных упоров, отличающаяся тем, что, с целью повышения производите, 1ьности установки и упр01 1ения конструкции, в дисковых ножах выполнен) радиальные отверстия, а П-образные установлены в упомянутых отверстиях и под- пружинень к осям.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для соединения полос | 1984 |

|

SU1304961A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| Ножницы | 1989 |

|

SU1720812A1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ НОЖА В НОЖНИЦАХ, В ЧАСТНОСТИ ДЛЯ ПРОКАТЫВАЕМОЙ ПОЛОСЫ, И НОЖНИЦЫ ПО МЕНЬШЕЙ МЕРЕ С ОДНИМ СМЕННЫМ НОЖОМ | 2016 |

|

RU2705842C2 |

| Установка для прессования изделий из металлических порошков | 1975 |

|

SU610609A1 |

| Гидромеханический пресс | 1987 |

|

SU1433830A1 |

| Станок для обрезки выпрессовок на покрышках пневматических шин | 1972 |

|

SU479652A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС | 2002 |

|

RU2246385C2 |

| Плоскопрокатный автомат | 1981 |

|

SU980907A2 |

Изобретение относится к области .металлургии и может быть использовано Б-Б для соединения тонких полос посредством соединительного стержня. Цель - повышение производительности установки и упрощение конструкции. П-образные упоры 16 подпружинены и установлены в предусмотренные для них отверстия в дисковых ножах 13. Соединяемые полосы подаются внахлестку, посредством дисковых ножей образуют надрезы, смежные части которых прогибаются в противоположных направлениях. П-образные упоры выдвигаются пружинами 15 и образуют поперечный канал для соединительного стержня 21. В образовав1иийся канал подается соединительный стержень. 5 H. i.

/ff Р /- /f. t.. /

Фи2. ;

13

Hiii

Вид А

21

-19

Фиг. 2

4

А

%/- сЛ;«|-н

13

| Установка для соединения полос | 1984 |

|

SU1304961A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1986-10-04—Подача