Xi.

4

ОО ОО

сл

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для развальцовки труб | 1987 |

|

SU1433574A1 |

| УСТРОЙСТВО ДЛЯ РАСКАТКИ И РАЗДАЧИ ТРУБ | 2013 |

|

RU2533621C1 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1996 |

|

RU2103095C1 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЦЕНТРОБЕЖНЫЙ НАСОС С РОТОРОМ НА ПОДШИПНИКАХ КАЧЕНИЯ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2485352C1 |

| Устройство для раздачи труб | 1978 |

|

SU733806A1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ОБСАДНЫХ И ЭКСПЛУАТАЦИОННЫХ КОЛОНН ПРИ ПОМОЩИ СДВОЕННОГО КОНУСА-ТРАНСФОРМЕРА | 2017 |

|

RU2645060C1 |

| Двойная главная передача ведущего моста транспортного средства | 1986 |

|

SU1342760A1 |

| Штамп для вытяжки | 1974 |

|

SU516335A3 |

| Торцевое уплотнение и способ установки торцового уплотнения | 1988 |

|

SU1566146A1 |

| Механизм для передачи вращения с передачи вращения с переменной по величине и направлению скоростью | 1926 |

|

SU17963A1 |

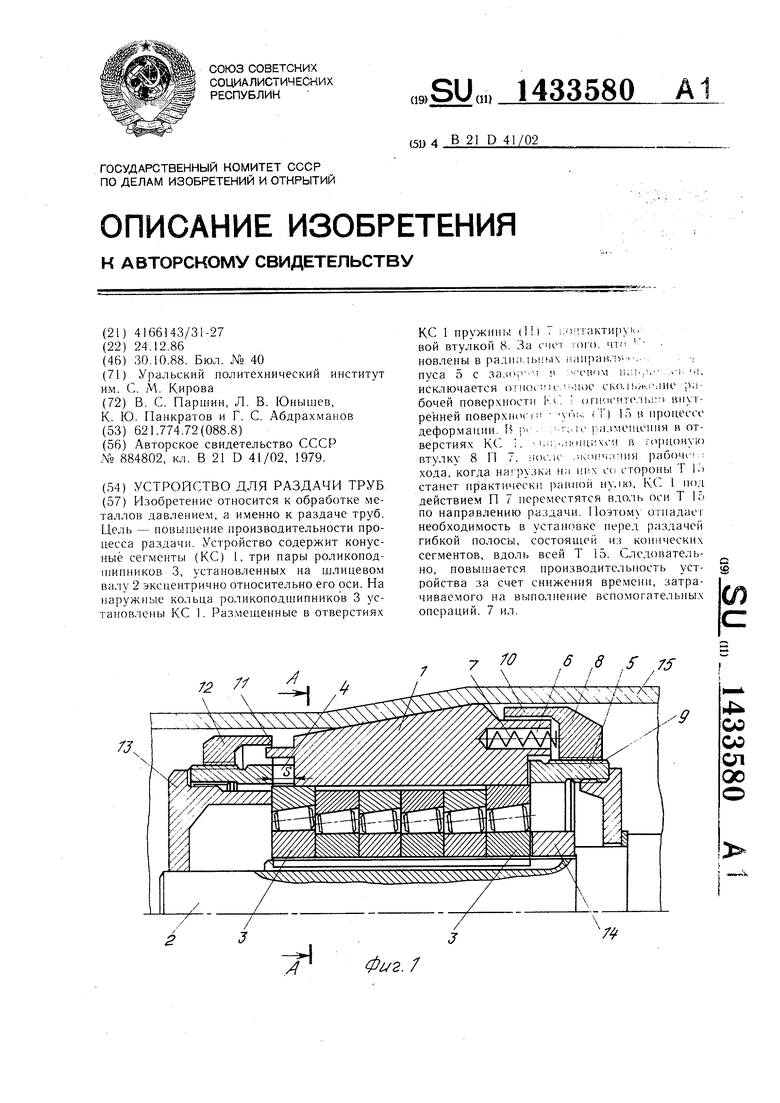

Изобретение относится к обработке металлов давлением, а именно к раздаче труб. Цель - повьпиение нроизводительности процесса раздачи. Устройство содержит конусные сегменты (КС) 1, три пары роликоподшипников 3, установленных на шлицевом валу 2 эксцентрично относительно его оси. На наружные кольца роликоподшипников 3 установлены КС 1. Размещенные в отверстиях -4Mvi i :,;. нос СКО. l,/f, (IPHCirHTC. U )ь, (Т) 15 в процессе ic р-а,(мощения в от- 1ИЦИХОЯ в г(1)и()нук) ., рабочс; : КС 1 пружины (П| 7 ::.-); тактир к вой втулкой 8. За счет того, чи- новлены в pa;iH;, ианрав. пуса 5 с 3a. ; исключается (vnioi i 11- бочей поверхности l(. ренней поверхшн- г;: л деформации. верстиях КС. i, 1;;;:. втулку 8 П 7, iioc.ic хода, когда нагрузка ни них со стороны I 1,) станет практически равн(м 1 нулю, КС 1 под действием П 7 переместятся ЕМОЛЬ оси Т 15 по направлению раздачи. Поэтому отпадает необходимость в установке перед раздачей гибкой полосы, состоящей из конических сегментов, вдоль всей Т 15. Следовательно, повышается производительность устройства за счет снижения времени, затрачиваемого на выполнение вспомогательных операций. 7 ил. с (О (Я

Т

V

г./

Изобретение относится к обработке ме- : таллов давлением, а именно к раздаче труб. ; Целью изобретения является повышение ; производительности процесса раздачи.

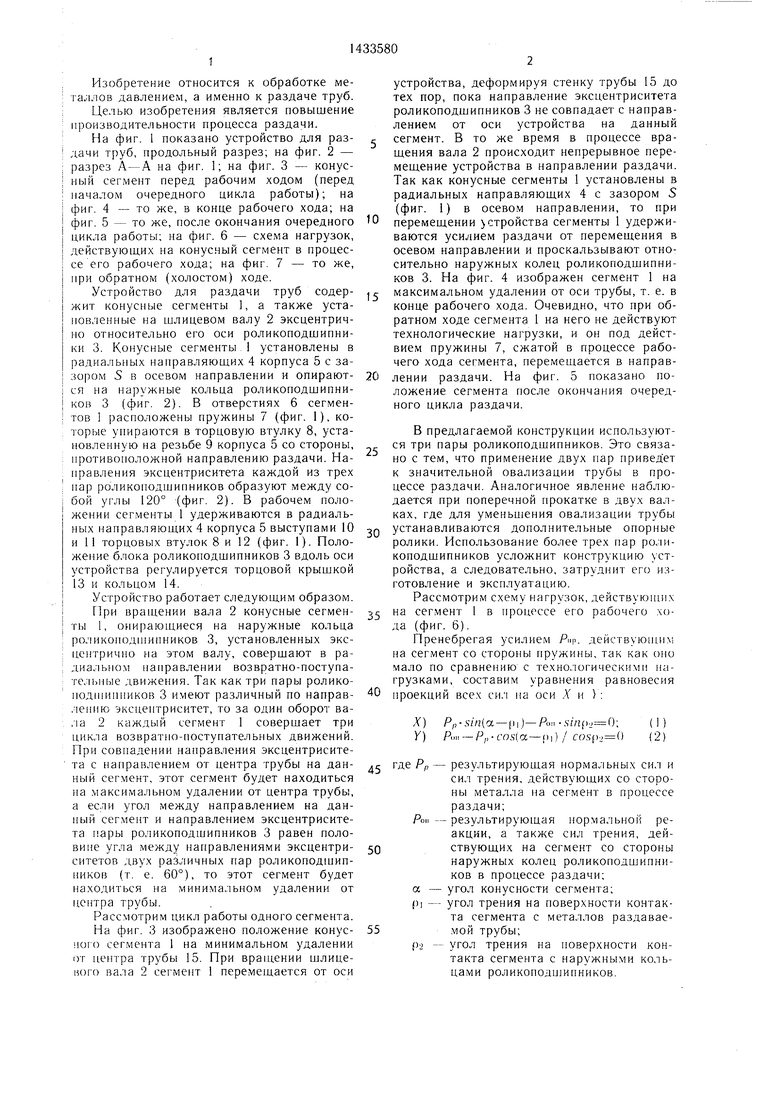

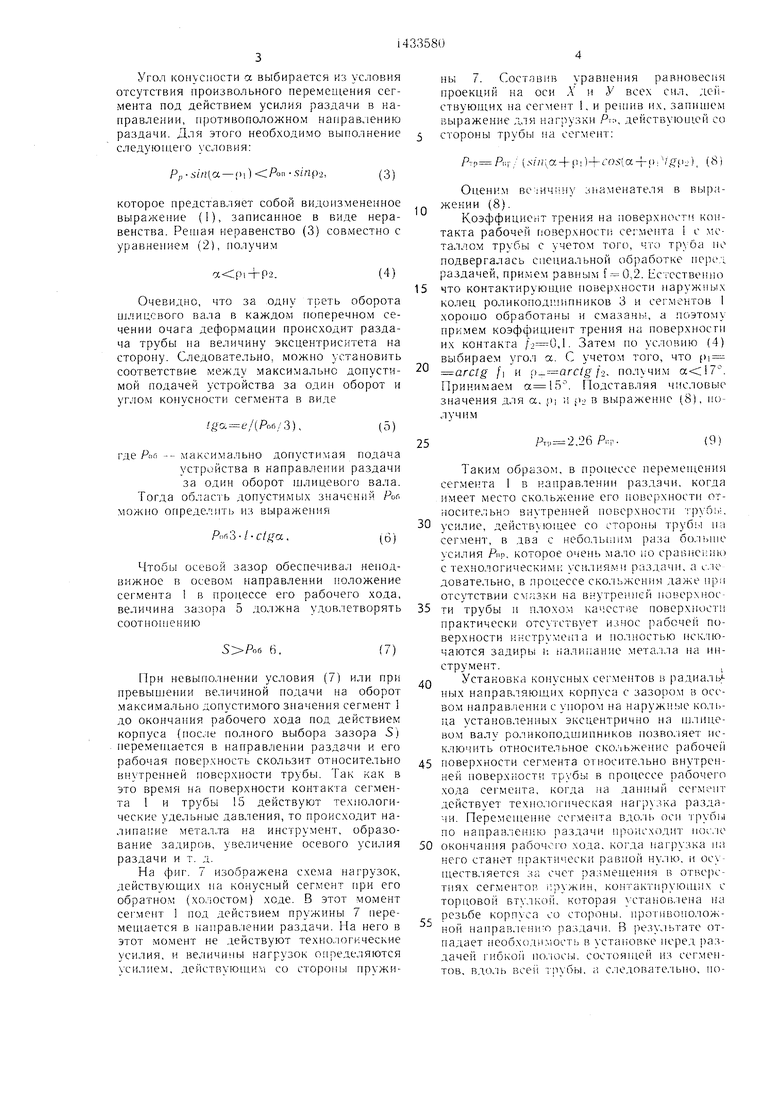

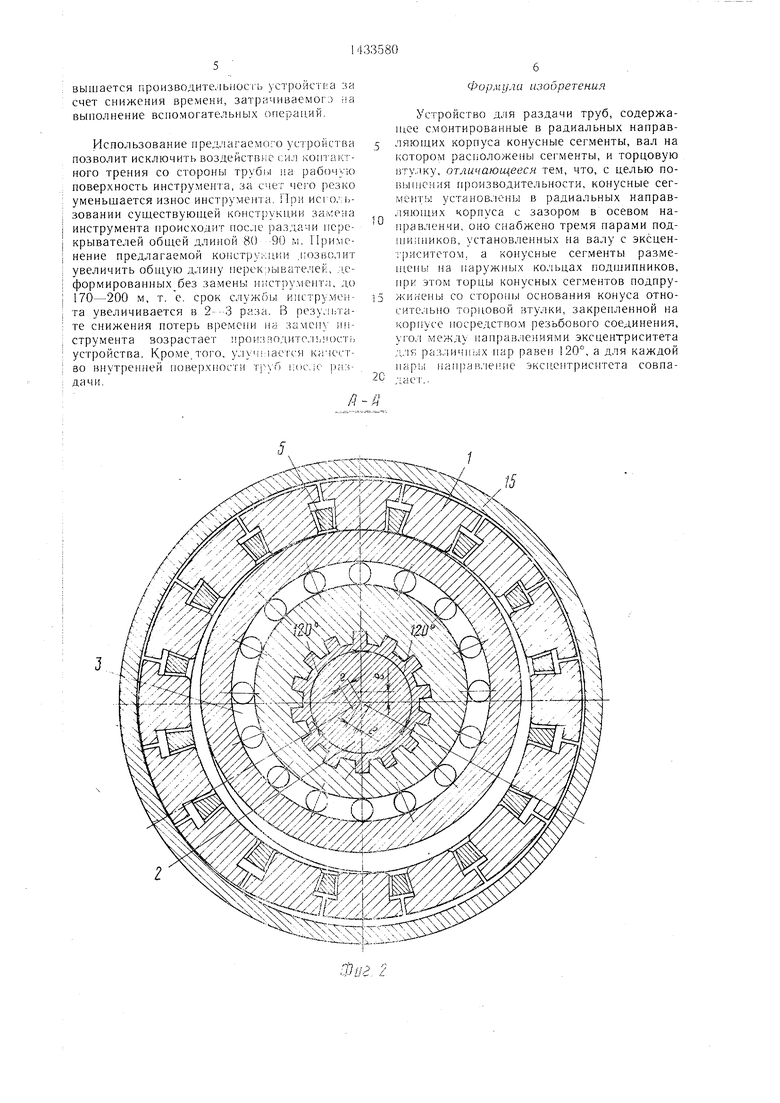

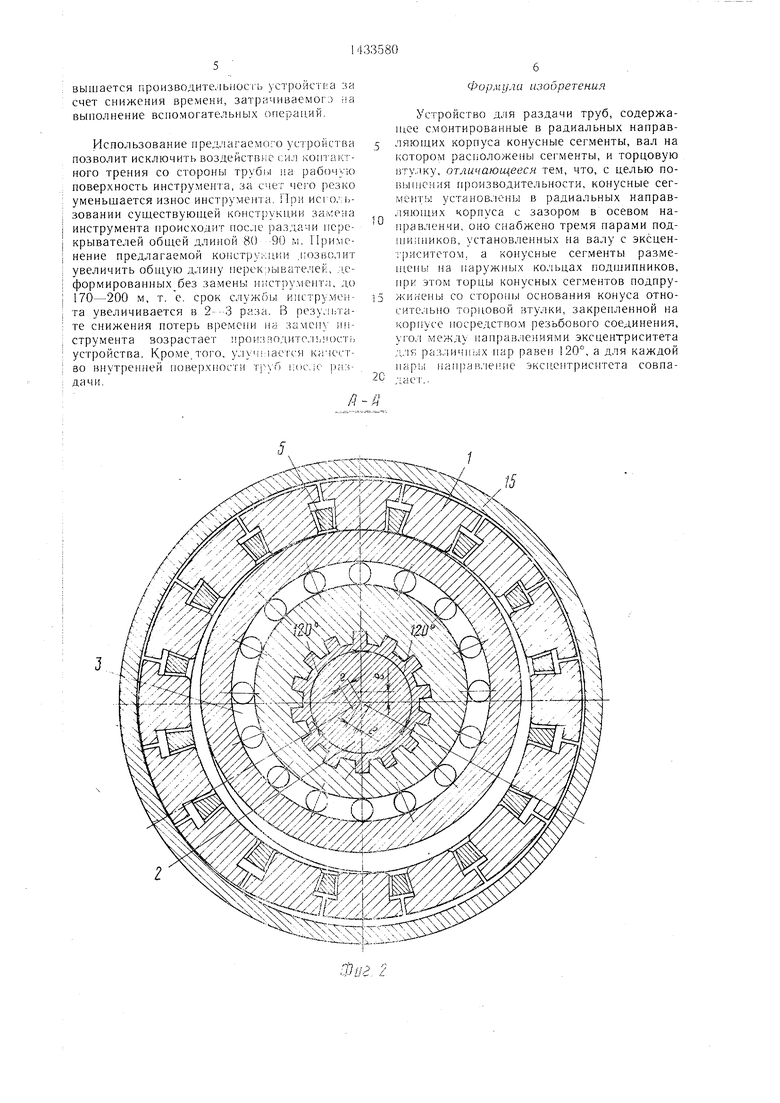

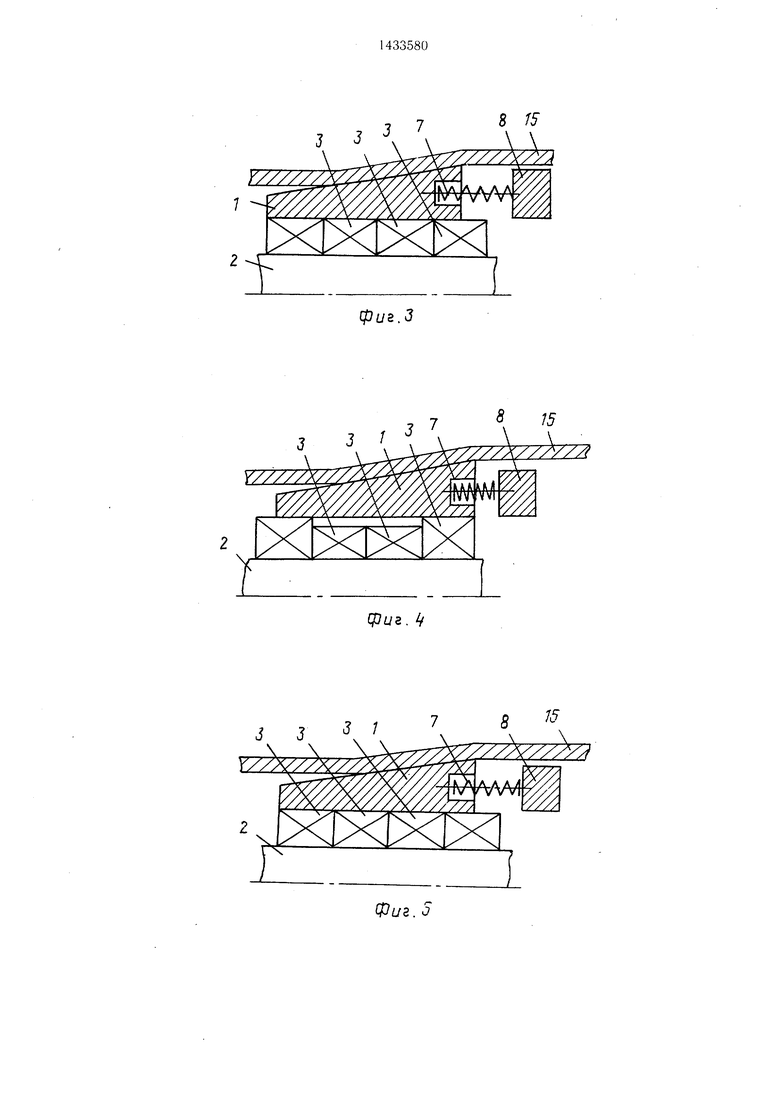

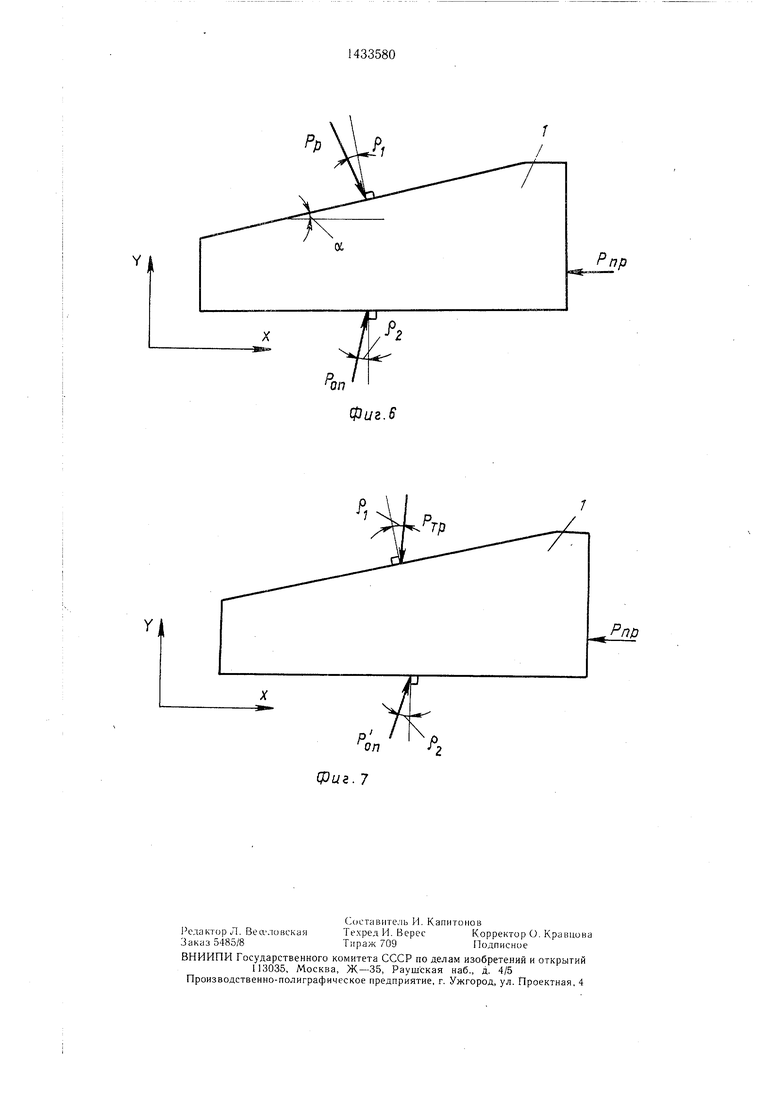

На фиг. 1 показано устройство для раздачи труб, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - конусный сегмент перед рабочим ходом (перед началом очередного цикла работы); на фиг. 4 - то же, в конце рабочего хода; на фиг. 5 - то же, после окончания очередного цикла работы; на фиг. 6 - схема нагрузок, действующих на конусный сегмент в процессе его рабочего хода; на фиг. 7 - то же, при обратном (холостом) ходе.

Устройство для раздачи труб содержит конусные сегменты 1, а также установленные на шлицевом валу 2 эксцентрично относительно его оси роликоподшипники 3. Конусные сегменты,1 установлены в радиальных направляющих 4 корпуса 5 с за- I зором S в осевом направлении и опирают- i ся на наружные кольца роликоподшипни- i ков 3 (фиг. 2). В отверстиях 6 сегментов 1 расположены пружины 7 (фиг. 1), которые унираются в торцовую втулку 8, установленную на резьбе 9 корпуса 5 со стороны,

: противоположной направлению раздачи. На- правления эксцентриситета каждой из трех .. пар роликонодщипников образуют между со- i бой углы 120° (фиг. 2). В рабочем поло- 1 жении сегменты 1 удерживаются в радиальных направляющих 4 корпуса 5 выступами 10 и 11 торцовых втулок 8 и 2 (фиг. 1). Положение блока роликоподшипников 3 вдоль оси устройства регулируется торцовой крышкой 13 и кольцом 14.

I Устройство работает следующим образом. : При вра1цении вала 2 конусные сегмен- I ты 1, опирающиеся на наружные кольца ; роликоподшипников 3, установленных экс- : центрично на этом валу, соверщают в ра- ; диально.м направлении возвратно-поступа- те.пьные движения. Так как три пары ролико- ПОД1ПИ1111ИКОВ 3 имеют различный по направ- .1ению эксцентриситет, то за один оборот вала 2 каждый сегмент 1 совершает три цикла возвратно-поступательных движений. При совпадении направления эксцентриситета с направлением от центра трубы на данный сегмент, этот сегмент будет находиться на максимальном удалении от центра трубы, а если угол между направлением на данный сег.мент и направлением эксцентриситета пары роликоподц;ипников 3 равен половине угла между направлениями эксцентриситетов двух различных пар роликоподшип- 1ШКОВ (т. е. 60°), то этот сегмент будет находиться на минимальном удалении от центра трубы.

Рассмотрим цикл работы одного сегмента. На фиг. 3 изображено положение конусного сегмента 1 па минимальном удалении от центра трубы 15. При врагцении щлице- |«)го вала 2 сегмент 1 перемещается от оси

устройства, деформируя стенку трубы 15 до тех пор, пока направление эксцентриситета роликоподшипников 3 не совпадает с направлением от оси устройства на данный сегмент. В то же время в процессе вращения вала 2 происходит непрерывное перемещение устройства в направлении раздачи. Так как конусные сегменты 1 установлены в радиальных направляющих 4 с зазором S (фиг. 1) в осевом направлении, то при

0 перемещении стройства сегменты 1 удерживаются усилием раздачи от перемещения в осевом направлении и проскальзывают относительно наружных колец роликоподшиппи- ков 3. На фиг. 4 изображен сегмент 1 на

с максимальном удалении от оси трубы, т. е. в конце рабочего хода. Очевидно, что при обратном ходе сегмента 1 на него не действуют технологические нагрузки, и он под действием пружины 7, сжатой в процессе рабочего хода сегмента, перемещается в направ0 лении раздачи. На фиг. 5 показано положение сегмента после окончания очередного цикла раздачи.

В предлагаемой конструкции используются три пары роликоподшипников. Это связано с тем, что применение двух пар приведет к значительной овализации трубы в процессе раздачи. Аналогичное явление наблюдается при поперечной прокатке в двух валках, где для уменьшения овализации трубы

Q устанавливаются дополнительные опорные ролики. Использование более трех пар роликоподшипников усложнит конструкцию устройства, а следовательно, затруднит его изготовление и эксплуатацию.

Рассмотрим схему нагрузок, действующих

5 на сегмент 1 в процессе его рабочего хода (фиг. 6).

Пренебрегая усилием Рчп, действующим на сегмент со стороны пружины, так как оно мало по сравнению с технологическими нагрузками, составим уравнения равновесия

0 проекций всех сил па оси .-V и ) :

X) P,,-,s-/«(a -(1|)-A.n..s-m( () У) Аш -P,,-fo.s-(a;-()i) / cos() (2)

5 где Р,, - результирующая нормальных сил и сил трения, действующих со стороны металла на сегмент в процессе раздачи;

Рои - результирующая нормальной реакции, а также сил трения, дей- 0ствующих на сегмент со стороны

наружных колец роликоподщипни- ков в процессе раздачи; а - угол конусности сегмента; ()| - угол трения на поверхности контакта сегмента с металлов раздавае- 5.мой трубы;

()2 - угол трения на поверхности контакта сегмента с наружными кольцами роликоподшипников.

Угол конусности а выбирается из условия отсутствия произвольного перемещения сегмента под действием усилия раздачи в направлении, противоположном направлению раздачи. Для этого необходимо выполнение следующего х словия:

Рр sin(a. - ni) Яоп ,sir;p2,

которое представляет собой видоизмененное выражение (1), записанное в виде неравенства. Ре1ная неравенство (3) совместно с уравнением (2), получим

+ p2.

Очевидно, что за одну треть оборота HjJiHucBoro вала в каждо.м поперечном сечении очага деформации происходит раздача трубы на величину эксцентриситета на сторону. Следовательно, можно установить соответствие между максимально допустимой подачей устройства за один оборот и углом конусности сегмента в виде

(Po6/3),

где Рпб -- максимально допустимая подача

устройства в направлении раздачи

за один оборот 1илицево1Ч) вала.

Тогда об;;асть допустимы.х значений Рол

можно определит1 из выражения

nfi3-/-c/ a.

Чтобы осевой зазор обеспечивал неподвижное в осево. направлении положение сегмента 1 в процессе его рабочего хода, величина зазора 5 должна удовлетворять соотноп1ению

При невыполнении условия (7) или при превышении величиной подачи на оборот максимально допустимого зпачения сегмент 1 до окончания рабочего хода под действием корпуса (после полного выбора зазора S) перемешается в направлении раздачи и его рабочая повер.кность скользит относительно внутренней поверхности трубы. Так как в это время на поверхности контакта сег.мен- та 1 и трубы 15 действуют технологические удельные давления, то происходит налипание металл-а на инструмент, образование задиров, увеличение осевого усилия раздачи и т. д.

На фиг. 7 изображена схема нагрузок, действующих на конусный сегмент при его обратном (хо/юстом) ходе. В этот момент cei-мент 1 под действием пружины 7 перемешается в направлении раздачи. На него в этот момент не действуют техно.логические усилия, и величины нагрузок огфеделяются усилием, действующим со cTOpoiibi пружи

ны /. Составив уравнения равновес11Я проекций на оси А и У всех сил, действующих на сегмент 1, и решив их, запишем выражение для нагрузки Ят;., действуюн1ей со 5 стороны трубы на сегмент:

,1г / (.s-/;(ia-)-|;)i )-HCOSi cc + ( i Й Р- ), ( l

10

Оцени.м вс гичр.ну знаменателя в выражении (8).

Коэффициент трения на поверхности контакта рабочей новерхност ; сегмента 1 с таллом трубы с учетом того, что труба по подвергалась специальной обработке неред раздачей, примем равным f 0,2. Естественно

15 что контактирующие юверхности наружных колец роликоподшипников 3 и сегментов 1 хорошо обработаны и смазаны, а поэтому примем коэффициент трения на поверхностп их контакта ,1. Затем по условию (4) выбираем угол а. С учетом того, что ()|

arctg /I и ,§ /2- получим . Принимаем о; :15 . Подставляя числовые значения для а, р: и р: в выражение (8), получим

25

,26 А:р.

(9)

55

Таким образом, в процессе перемещения сегмента 1 в направлении раздачи, когда имеет место скольжение его повер хностн (гг- носительно внутренней поверхности труб,,

30 усилие, действующее со сторон1 1 трубы па сегмент, в .ава с небольшим раза бо;1ьше усилия Рпр. которое очень мало но сравнсшцо с технологическим -: усилиями раздачи, а слс довательно, в процессе скольжения даже при отсутствии смнзки на внутренней поверхнос35 ти трубы и плохом качестве поверхностн практически отсутствует износ рабочей поверхности инструмен 1а и по.чностью исключаются задиры II налипание .мета.чла на инструмент.

Q Установка конусных сегментов в радиаль - ных направляющих корпуса с зазором в осевом направлении с упором на наружные кольца установленных эксцентрично на шлице- вом валу роликоподшипников позво:1яет ис- клю П ть относительное ско.чь.женис рабочей

45 поверхности сегмента относительно внутренней поверхности трубы в процессе рабочего хода се1 мента, когда на данный се мепт действует технологнческая нагрузка раздачи. Перемещение сегмента вдо.чь оси трубь по направ. гению раздачи происходит ногле

50 окончания рабочего хода, ко1-да нагрузка па него станет практически равной ну. 1Ю, и ществ. 1яется за счет размещения в отверстиях сегментов 1:ружин, ко1ггактирующих с торцовой вт лкой. которая установ.пепа на резьбе корпуса со стороны, г.рот.чвонолож- ной направлепи о раздачи. В н пмьтате отпадает необходи.мость в установке перед раздачей гибко U),iocbi. состоя 1ей i3 сегмен- тов, вдоль Bceii , ;. следовате.чьно, новышается Г1ронзводитеп1ьность устройства за счет снижения времени, затрачнваемогэ на выполнение вспомогательных операций.

Использование предлагаемого устройства позволит исключить воздействие сил контактного трения со стороны труб,: isa рабочую поверхность инструмен а, за счег чего резко уменьшается износ инструмента. При исгол)- зовании существующей )укции замена инструмента происходит после раздачи пере- крывателей общей длиной 80 90 м. Применение предлагаемой KOiiCTpyi-; U H .позволит увеличить общую длину переклывателей, деформированных без замены пистру.мепт/, до 170-200 м, т. е. срок службы ииструмем- та увеличивается в 2- 3 раза. В результате снижения потерь времени па замену п.м- стру мента возрастает иро - :1подпте;|ь:-1ос:ть устройства. Кроме.того, улу-пчается качество внутренней поверхности после IKI:-:.- да ч п.

Л

с

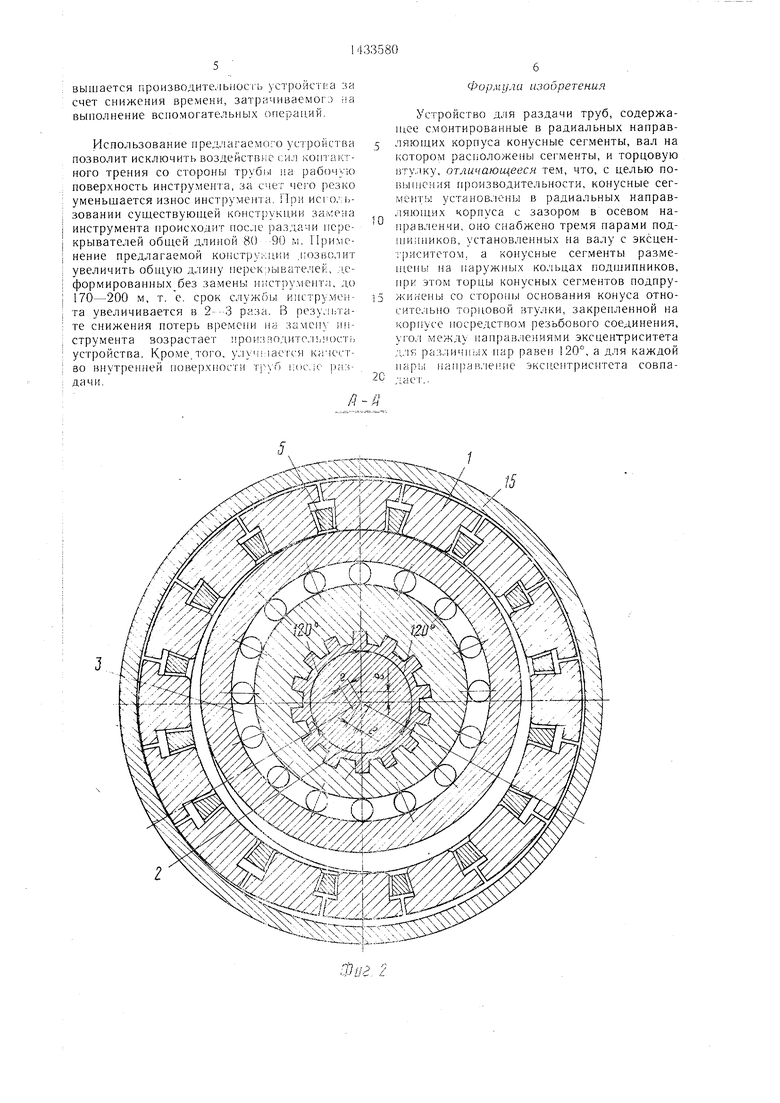

Формула изобретения

Устройство для раздачи труб, содержа- п;ее смонтированные в радиальных направ- ляюплих корпуса конусные сегменты, вал на котором расположены сегменты, и торцовую вту,.ку, отличающееся те.м, что, с целью по- иьипе кчя производительности, конусные сег- меьггы установлены в радиальных направ- ЛЯЮП1ИХ корпуса с зазором в осевом направлении, оно снабжено тремя парами под- П1ИИНИКОВ, установленных на валу с эксцен- г|)иситетом, а конусные сегменты размещены на наружных кольцах подшипников, при этом торпы конусных сег.ментов подпружинены со CTOpoiii, основания конуса отно- сите.ьпо торцовой втулки, закрепленной на Kopiiyce посредстгюм резьбового соединения, yi O. i между направлениями эксцентриситета ;i. ifi раз, ич11ых нар равен 120°, а для каждой пары направленпе экспентриситета совпадает..

J 7

///У/УА

8 r

vwM

фиг.З

(flus. li

Фиг. 5

Фиг.6

| Устройство для раздачи кольцевых заготовок | 1979 |

|

SU884802A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-24—Подача