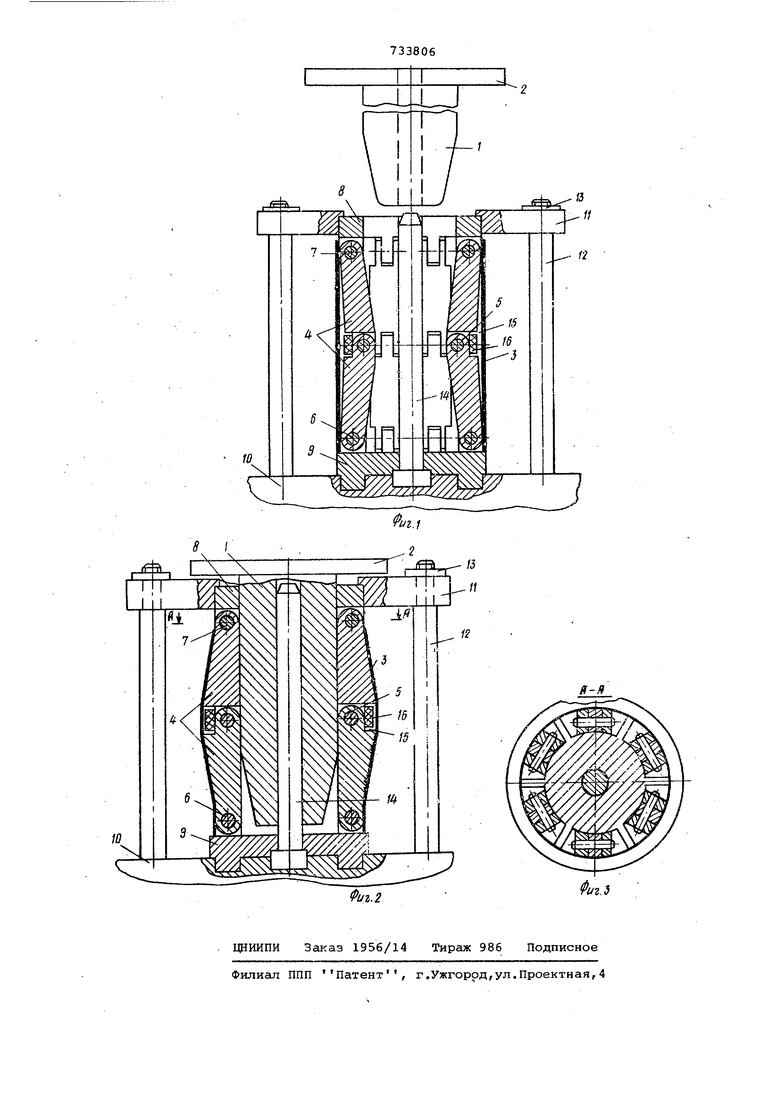

Изобретение относится к области изменения диаметра труб обработкой давлением. Известен штамп для раздачи трубчатых заготовок на конус, содержащий полый конический пуансон с пазами по образующей, а элемент подпо ра кромки в виде диска-, расположенного в полости пуансона и снабженного радиальными выступами, входящими в пазы пуансона и имеющими нак лонную рабочую поверхность 1, Основным недостатком штампа явля ется то, что на этом штампе нельзя производить раздачу тонкостенных тр чатых заготовок, например с относительной толщиной,равной 0,0025, при раздаче в заготовке возникают сжимающие в меридиальном направлении напряжения которые приводят к потере устойчивости заготовки и, в конечном итоге, к преобразованию поперечных гофрг потому что усилие, необкодиrviorj для раздачи, прикладывается с торца заготовки. известно также устройство для раздачи труб, содержащее установлен ные, по окружности в корпусе перемещающиеся в радиальном направлении сегменты с клиновой поверхностью и клиновую оправку, раздвигающую сегменты 2 . На этом известном устройстве нельзя изготавливать конические трубы, так как раздвижение сегментов производится равномерно во всех диаметральных сечениях. Целью изобретения является обеспечение возможности изготовления конических труб. Цель достигается тем, что в устройстве сегменты установлены в два ряда, одни концы которых в зоне стыка щарнирно соединены между собой, а другие концы размещены в корпусе и установлены с возможностью осево-го перемешения. На фиг. I показано устройство до раздачи заготовки: на фиг, 2 - то же, после раздачи заготовки; на фиг. 3 - разрез А-А фиг..2. V Устройство содержит оправку 1 с конической головкой, которая закреплена на плите 2 С заготовкой 3 контактируют установленные по окружности в два ряда сегменты 4 с конусной рабочей поверхностью. Сегменты большими дугами соединены между собой шарниром 5, а меньшими дугами

при помощи шарнира б, 7 и колец 8, 9 соединены с корпусхэм 10 устройства. Для направления осевого перемещения сегментов предусмотрена обойма 11, закрепленная на стойках 12 при помощи разрезных пружинных шайб 13.

Для центрирования оправки установлены стержень 14. С наружной п6верхности сегментов 4 по центральном шарнирному соединению выполнена кольцевая проточка 15, в которую вставлено упругое кольцо 16, предназначенное для возвращения сегментов в исходное положение после раздачи Заготовки.

Устройство работает следующим образом.

Верхняя плита 2 с оправкой 1 находятся в верхнем положении. Обойма 11 снята со стоек 12. Трубчатую заготйвку 3 одевают на сегменты 4. Затем обойму 11 закрепляют на стойках 12 при помощи разрезных пружинны шайб 13.

При движении вниз верхней плиты 2 оправка 1, перемещаясь по стержню 14, входит в полость сегментов 4 и воздействует своей конической головкой на их внутреннюю поверхность. В области шарнирного соединения больших дуг сегменты 4 раздвигаются в радиальном направлении, перемещая при этом и шарнирные соединения б и 7 в осевом направлении, образуя рабочую поверхность для одновременного изготовления двух конусных деталей, по которой деформируется трубчатая заготовка 3. При раздвижении сегментов растятавается и упруго кольцо 16.

При движении верхней плиты с оправкой вверх сегменты 4 под действием упругого кольца 16 -возвращаются в исходное положение. Затем обойму 11 снимают со стоек 12 и удаляют готовую деталь с сегментов. Далее эту деталь разрезают по наибольшему

диаметру. Получают две конусные детали.

В Дсшьнейшем цикл повторяется При раздаче на данном устройстве в меридиальном направлении заготовки - действуют растягивающие напряжения, в результате чего исключается возможность образования поперечных гофр.

Кроме этого, раздача заготовки, из которой получают две конические детали, исключает возможность локального разрушения по торцу заготовки, которое имеет место при раздаче на конус заготовки для одной детали, когда усилие деформирования прикладывают с торца заготовки.

SТаким образом, одновременное получение двух тонкостенных конических деталей из трубчатой заготовки с исключением возможности возникновения брака по разрушению по торцу и

0 поперечным гофрам обеспечивает сокращение расхода металла на 15-20% и снижение трудоемкости на 20-35%.

Формула изобретения

Устройство для раздачи труб,содержащее установленные по окружности в корпусе с возможностью перемещения в радиальном направлении сегменты

.. с клиновой поверхностью и клиновую

оправку, отличающееся . тем, что с целью обеспечения возможности изготовления конических труб, сегменты установлены в два ряда, одни концы которых в зоне стыка шар нирно соединены между собой, а другие концы размещены в корпусе и установлены с возможностью осевого перемещения.

Источники информации,

0 принятые во внимание при экспертизе

1.Авторское свидетельство СССР 462633, кл, В 21 D 42/02, 1973.

2.Авторское свидетельство СССР 418236, кл. В 21 D 1/04, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ раздачи трубчатых заготовок и штамп для его осуществления | 1985 |

|

SU1286323A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| Штамп для формовки полых заготовок | 1991 |

|

SU1780902A1 |

| Штамп для раздачи труб на конус | 1985 |

|

SU1299675A1 |

| Способ изготовления полых деталей из трубчатой заготовки и устройство для его осуществления | 1989 |

|

SU1741949A1 |

| Штамп для раздачи полых изделий | 1990 |

|

SU1801682A1 |

| Штамп для раздачи кольцевых заготовок | 1989 |

|

SU1755994A1 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Штамп для высадки утолщений на концах труб | 1982 |

|

SU1094662A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

Авторы

Даты

1980-05-15—Публикация

1978-02-20—Подача