Изобретение относится к обработке металлов резанием.

Цель.изобретения - повышение производительности и надежности икстру- мента за счет стабилизации процесса резания.

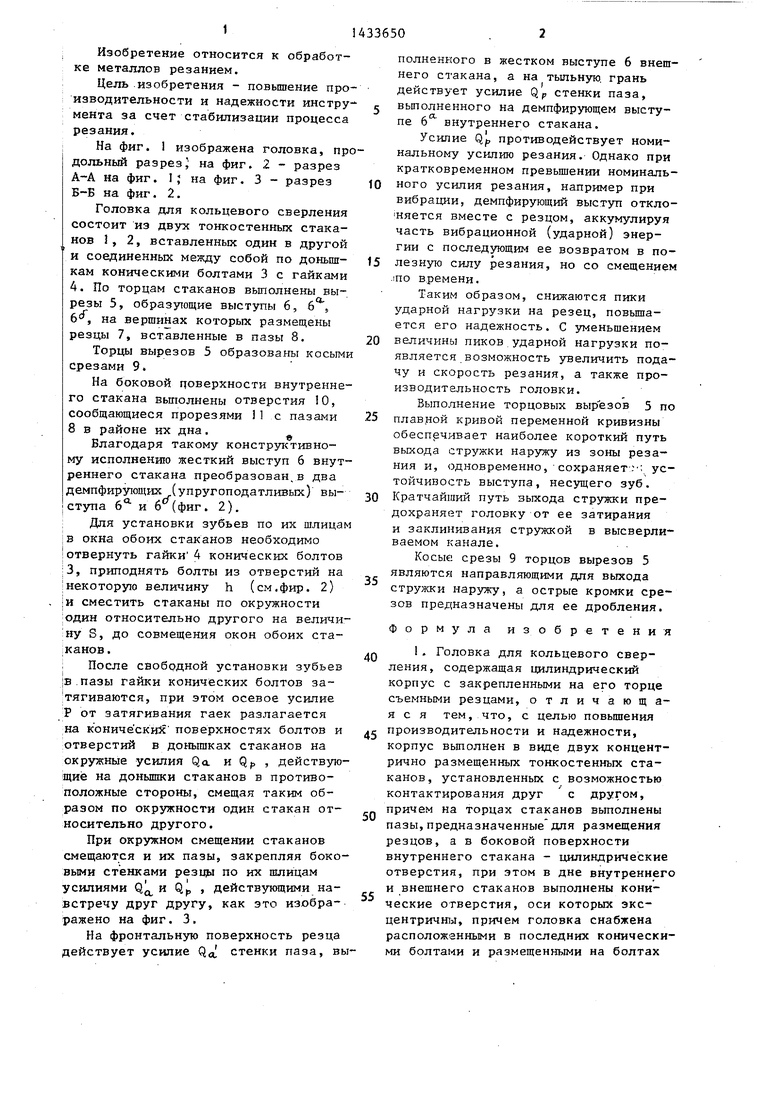

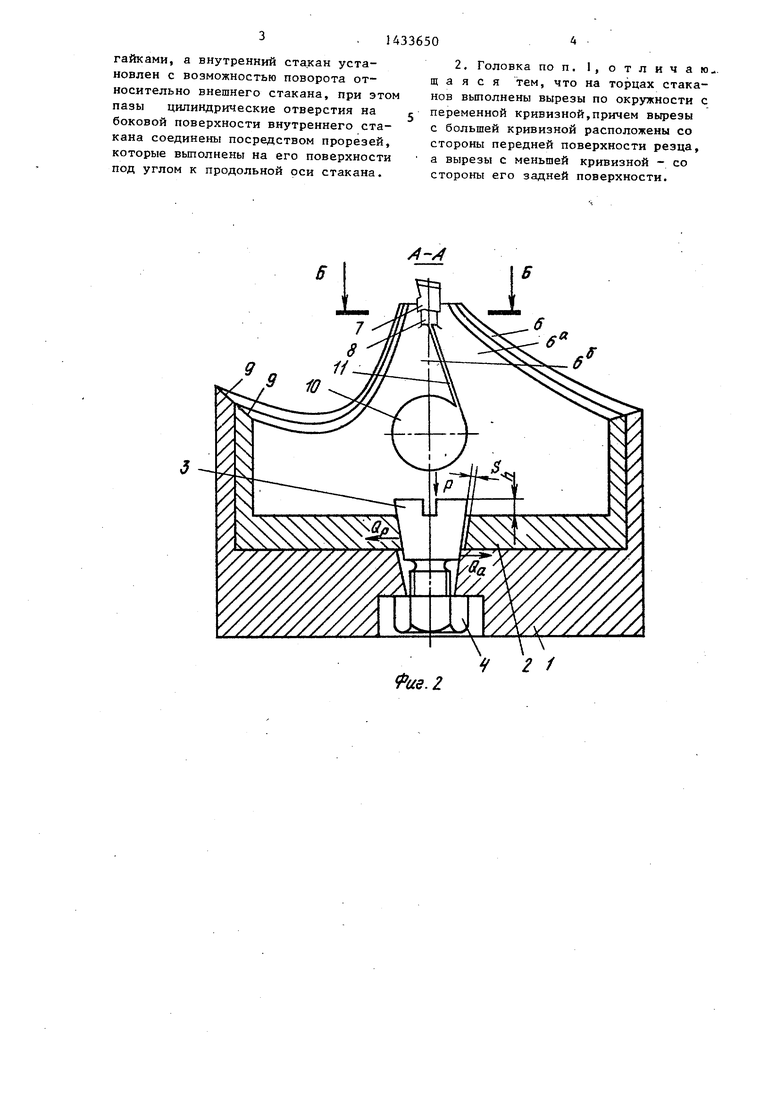

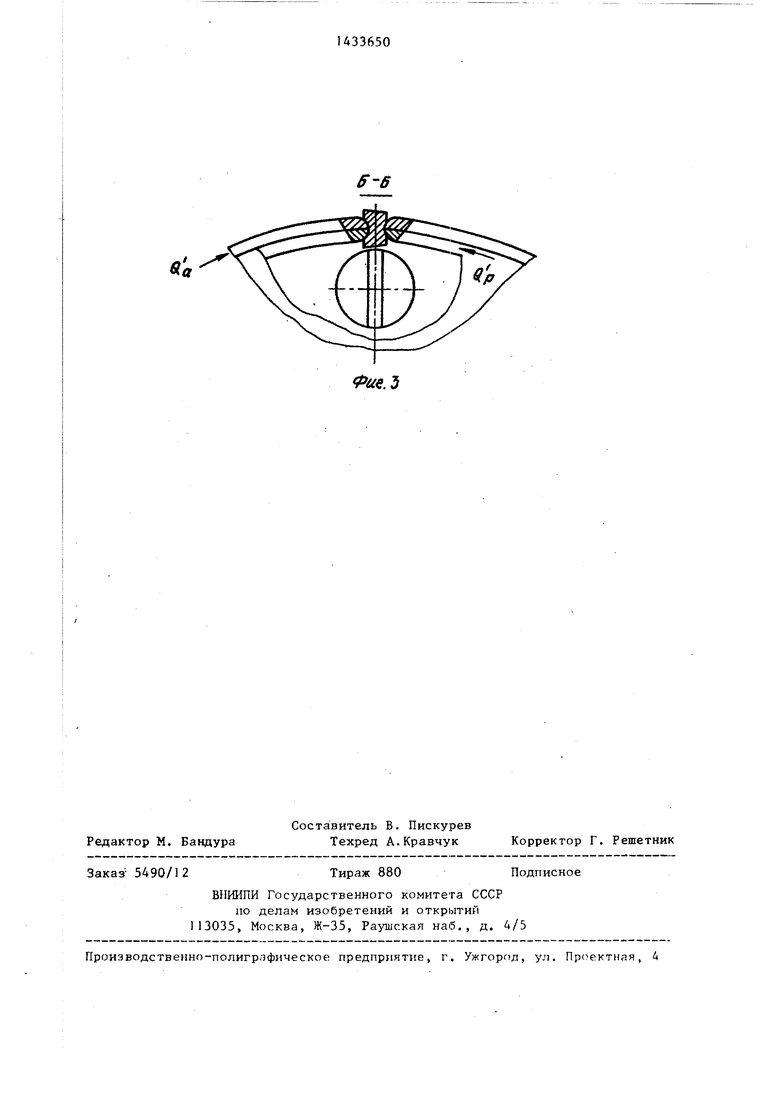

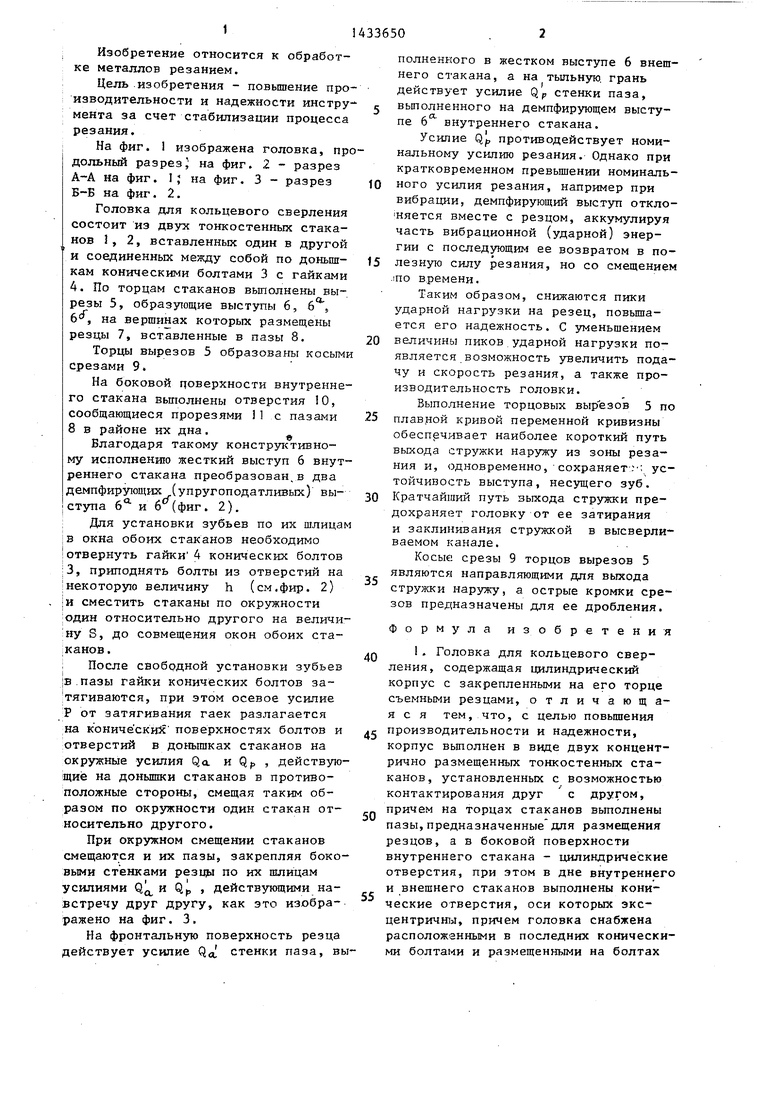

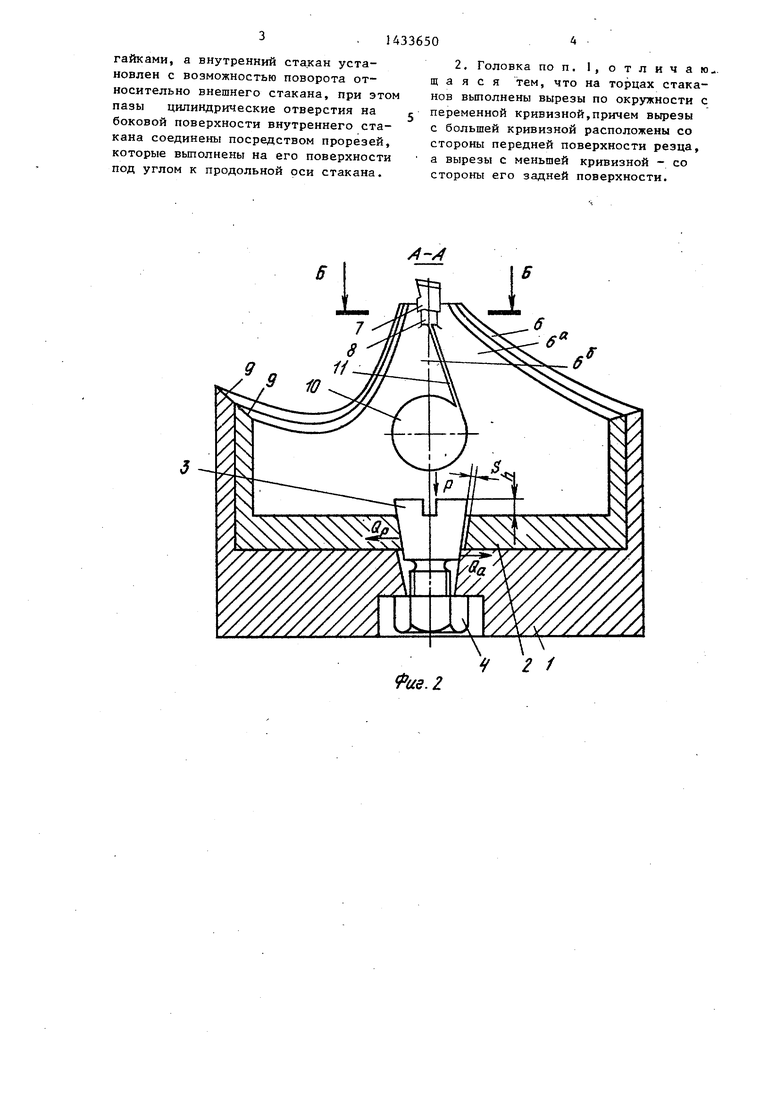

На фиг. 1 изображена головка, продольный разрезJ на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Головка для кольцевого сверления состоит из двух тонкостенных стаканов 1, 2, вставленных один в другой и соединенньк между собой по доньш- кам коническими болтами 3 с гайками 4. По торцам стаканов вьшолнены вырезы 5, образующие выступы б, , 6, на вершинах которых размещены резцы 7, вставленные в пазы 8.

Торцы вырезов 5 образованы косыми срезами 9.

На боковой поверхности внутреннего стакана вьтолнены отверстия 10, сообщающиеся прорезями i1 с пазами 8 в районе их дна.

Благодаря такому констрзпстивно- му исполнению жесткий выступ 6 внутреннего стакана преобразован.в два демпфирующих (упругоподатливых) вы- I ступа 6 и 6 (фиг. 2). ; Для установки зубьев по их шлицам ;В окна обоих стаканов необходимо отвернуть гайки 4 конических болтов ;3, приподнять болты из отверстий на некоторую величину h (см.фир. 2) |И сместить стаканы по окружности ;один относительно другого на величи- иу S, до совмещения окон обоих ста- ;канов.

: После свободной установки зубьев IB.пазы гайки конических болтов за- :тягиваются, при этом осевое усилие Р от затягивания гаек разлагается на кониче ски с поверхностях болтов и отверстий в доньппках стаканов на окружные усилия Qa и Qf, , действующие на донышки стаканов в противоположные стороны, смещая таким образом по окружности один стакан от- носительно другого.

При окружном смещении стаканов смещаются и их пазы, закрепляя боковыми стенками резцы по их шлицам усилиями 9, с f , действующими на- встречу друг другу, как это изобра- ражено на фиг. 3,

На фронтальную поверхность резца действует усилие Qa| стенки паза, вы

0 0

л

5

полненного в жестком выступе 6 внешнего стакана, а на тыльную, грань действует усилие Qp стенки паза, выполненного на демпфирующем выступе 6 внутреннего стакана.

Усилие QP противодействует номинальному усилию резания. Однако при кратковременном превьшении номинального усилия резания, например при вибрации, демпфирующий выступ откло- няется вместе с резцом, аккумулируя часть вибрационной (ударной) энергии с послед тощим ее возвратом в полезную силу резания, но со смещением .1ПО в.ремени.

Таким образом, снижаются пики ударной нагрузки на резец, повышается его надежность. С уменьшением величины пиков.ударной нагрузки появляется возможность увеличить подачу и скорость резания, а также производительность головки.

Выполнение торцовых выр езов 5 по плавной кривой переменной кривизны обеспечивает наиболее короткий путь выхода стружки наружу из зоны резания и, одновременно, сохраняет-:-: устойчивость выступа, несущего зуб. Кратчайший путь выхода стружки пре- дохраняйт головку от ее затирания и заклинивания стружкой в высверливаемом канале..

Косые срезы 9 торцов вырезов 5 являются направляющими для выхода стружки наружу, а острые кромки срезов предназначены для ее дробления.

Формула изобретения

1. Головка для кольцевого сверления, содержащая цилиндрический корпус с закрепленными на его торце съемными резцами, отличающаяся тем, что, с целью повьшгения производительности и надежности, корпус вьтолнен в виде двух концент- рично размещеншзгх тонкостенных стаканов, установленных с возможностью контактирования друг с другом, причем на торцах стаканов вьтолнены пазы,предназначенные для размещения резцов, а в боковой поверхности внутреннего стакана - цилиндрические отверстия, при этом в дне внутреннего и внешнего стаканов выполнены конические отверстия, оси которых эксцентричны, причем головка снабжена расположенными в последних коническими болтами и размещенными на болтах

гайками, а внутренний стакан установлен с возможностью поворота относительно внешнего стакана, при этом пазы цилиндрические отверстия на боковой поверхности внутреннего стакана соединены посредством прорезей, которые вьшолнены на его поверхности под углом к продольной оси стакана.

2. Головка по п. 1, отличаю, щ а я с я там, что на торцах стаканов выполнены вырезы по окружности с переменной кривизной,причем вырезы с большей кривизной расположены со стороны передней поверхности резца, а вырезы с меньшей кривизной - со стороны его задней поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ торцевого фрезерования | 1936 |

|

SU52250A1 |

| Автоматическая револьверная головка | 1984 |

|

SU1194590A2 |

| ПНЕВМОГАЙКОВЕРТ | 1992 |

|

RU2067923C1 |

| Автоматическая револьверная головка металлорежущего станка | 1985 |

|

SU1329918A1 |

| Переносной станок для резки труб | 1983 |

|

SU1144807A1 |

| Автомотический поводковый патрон | 1986 |

|

SU1388197A1 |

| Автоматическая резцовая головка | 1990 |

|

SU1743709A1 |

| Резцовая головка | 1986 |

|

SU1391889A1 |

| Торцово-коническая фреза | 1983 |

|

SU1142281A1 |

| КОМБИНИРОВАННОЕ КОЛЬЦЕВОЕ СВЕРЛО ДЛЯ ГЛУХИХ ОТВЕРСТИЙ В КОСТНОЙ ТКАНИ | 2016 |

|

RU2675339C2 |

Изобретение относится к обработке металлов резанием. Целью изобретения является повьшение производительности и надежности инструмента за счет стабилизации процесса резания. Корпус состоит из двух тонкостенных стаканов 1,2, вставленных один в другой и соединенных между собой посредством конических болтов 3 с гайками 4. По торцам стаканов вьшолнены вырезы 5, образующие выступы 6, на вершинах которых размещены резцы 7, вставленные в пазы 8. Торцы вырезов 5 образованы косыми срезами, на боковой поверхности внутреннего стакана вьшолнены отверстия 10, сообщающиеся прорезями 1 с паза1 и 8. Для установки зубьев необходимо отвернуть гайки 4 конических болтов 3, приподнять болты из отверстий до совмещения пазов обоих стаканов. После установки зубьев в пазы гайки конических болтов затягиваются, при этом стаканы смещаются относительно друг друга и закрепляют резцы. I з.п. ф-лы (О 3 йл. Г

.г

2 /

Редактор М. Бандура

Составитель В. Пискурев Техред А.Кравчук

Заказ- 5490/12

Тираж 880

ВИИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Растискал наб., д. 4/5

w. 5

Корректор Г. Решетник

Подписное

| Семенченко И.И | |||

| и др | |||

| Проектирование металлорежущих инструментов | |||

| М.: Машгиз, 1962, с | |||

| Гидравлический подъемник | 1922 |

|

SU389A1 |

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-17—Подача