KujcmovHU-ify

ттания ;:

iO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения устойчивости сварочной дуги | 1983 |

|

SU1133056A1 |

| Способ определения устойчивости сварочной дуги | 1985 |

|

SU1234100A1 |

| Устройство для многоэлектродной электрошлаковой и электродуговой сварки или наплавки и электрододержатель для сварки или наплавки | 1991 |

|

SU1834766A3 |

| Горелка для сварки магнитоуправляемой дугой | 1989 |

|

SU1782702A1 |

| Способ оценки устойчивости электрической сварочной дуги | 1981 |

|

SU998041A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2209130C1 |

| Способ дуговой сварки штучным покрытым электродом | 2016 |

|

RU2641216C2 |

| Горелка для дуговой сварки неплавящимся электродом | 1987 |

|

SU1530375A1 |

| Устройство для дуговой сварки вращающимся электродом | 1989 |

|

SU1708557A1 |

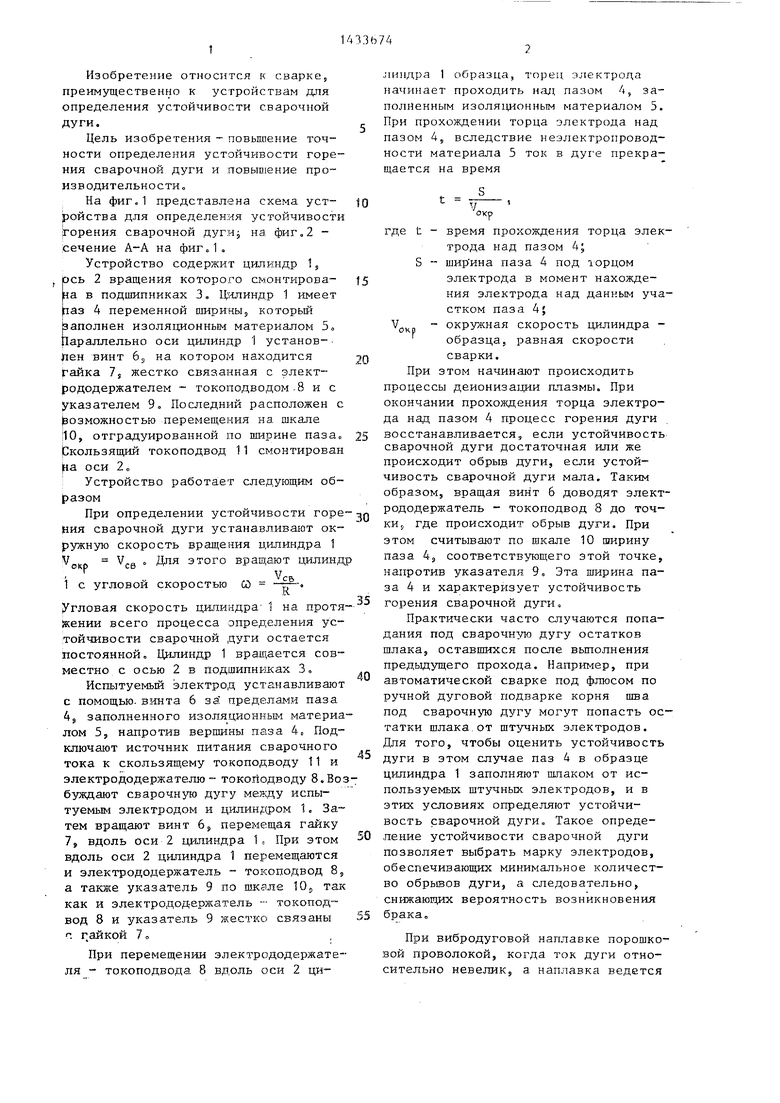

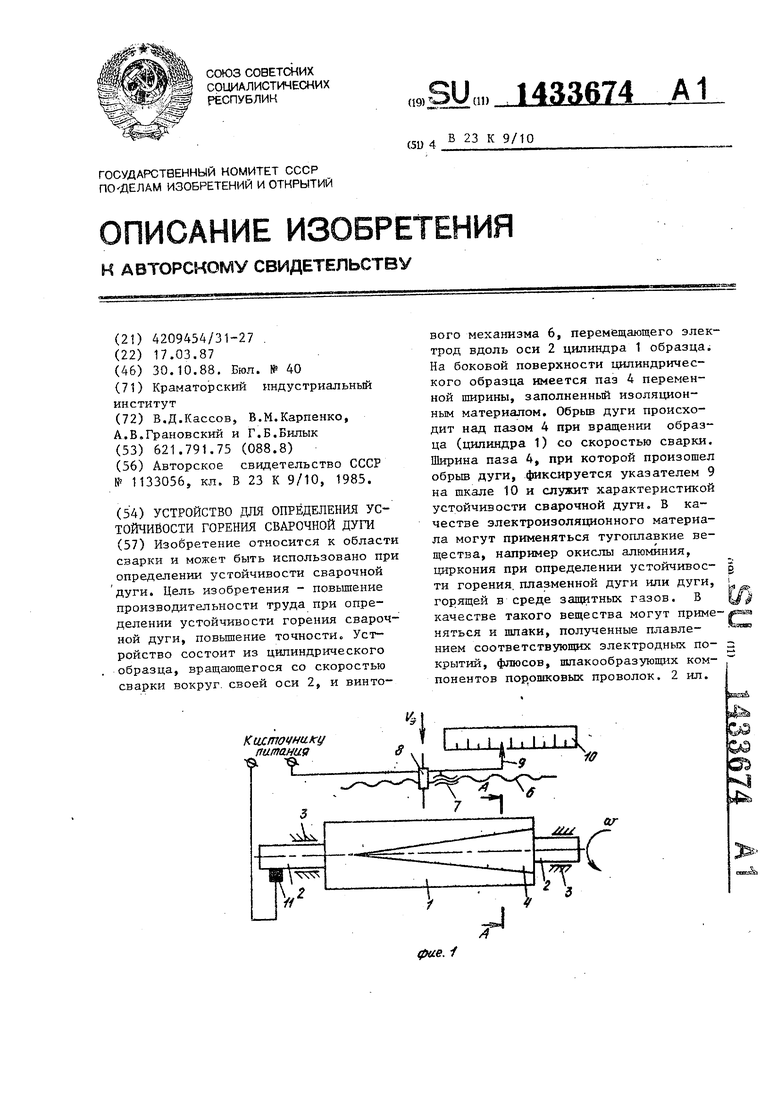

Изобретение относится к области сварки и может быть использовано при определении устойчивости сварочной дуги. Цель изобретения - повьшенне производительности труда при определении устойчивости горения сварочной дуги, повьшение точности. Устройство состоит из цилиндрического образца, вращающегося со скоростью сварки вокруг, своей оси 2, и винтового механизма 6, перемещающего электрод вдоль оси 2 цилиндра 1 образца. На боковой поверхности цилиндрического образца имеется паз 4 переменной ширины, заполненный изоляционным материалом. Обрьш дуги происходит над пазом 4 при вращении образца (цилиндра 1) со скоростью сварки. Ширина паза 4, при которой произошел обрыв дуги, фиксируется указателем 9 на шкале 10 и служит характеристикой устойчивости сварочной дуги, В качестве электроизоляционного материала могут применяться тугоплавкие вещества, например окислы алюминия, циркония при определении устойчивое- о ти горения, плазменной дуги или дуги, i горящей в среде защитных газов. В качестве такого вещества могут приме-лЕ заа няться и пшаки, полученные плавле- ™° нием соответствующих электродных по- п крытий, флюсов, пшакообразующих ком- понентов порошковых проволок. 2 ил.

ф(е. i

Изобретение относится к сварке, преимущественно к устройствам для определения устойчивости сварочной дуги.

Цель изобретения - повьшение точности определения устойчивости горения сварочной дуги и повьш.1ение производительно сти

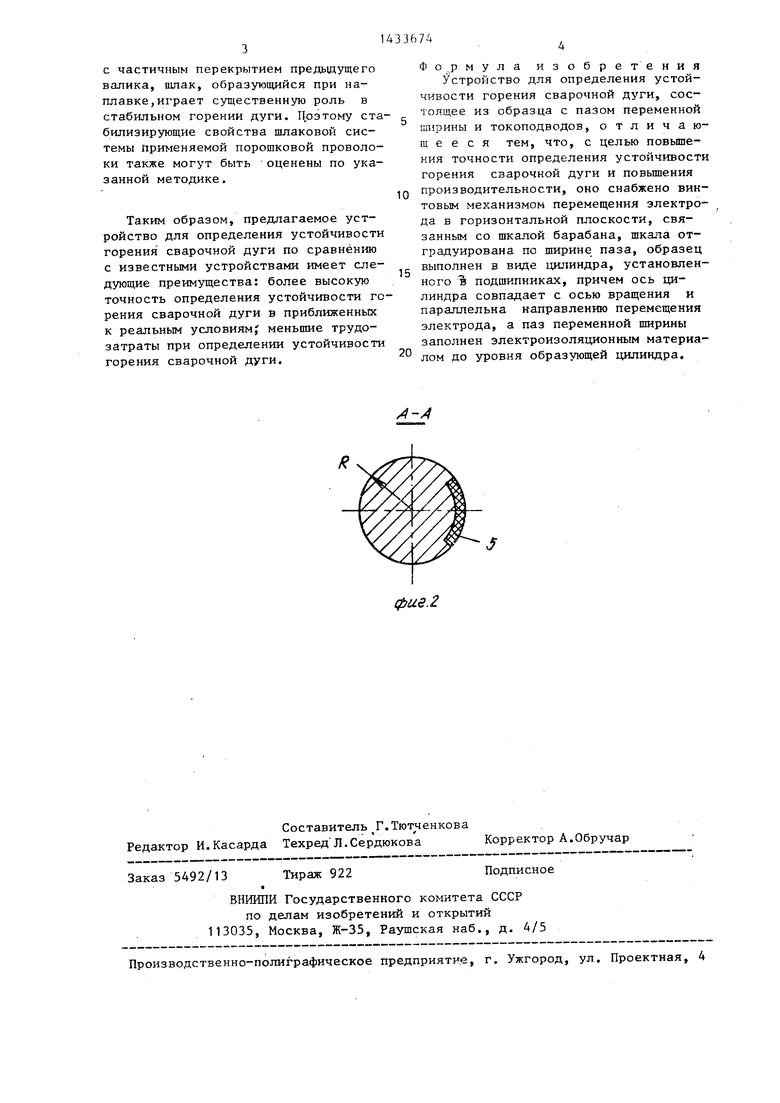

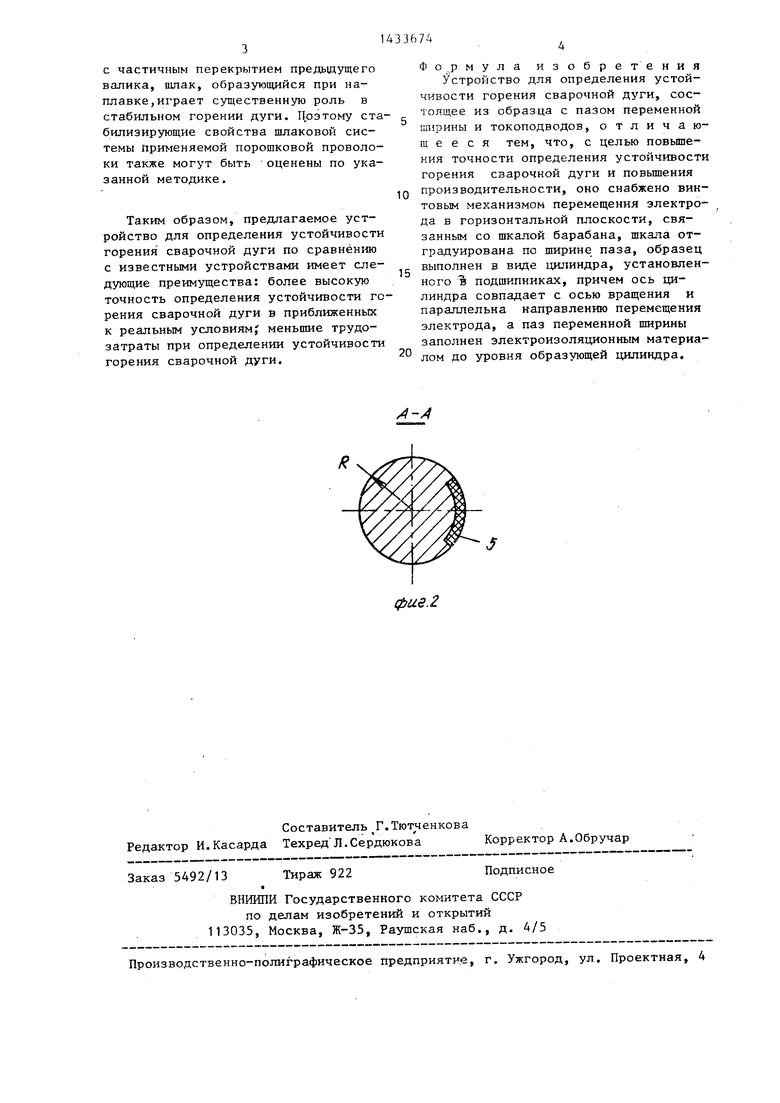

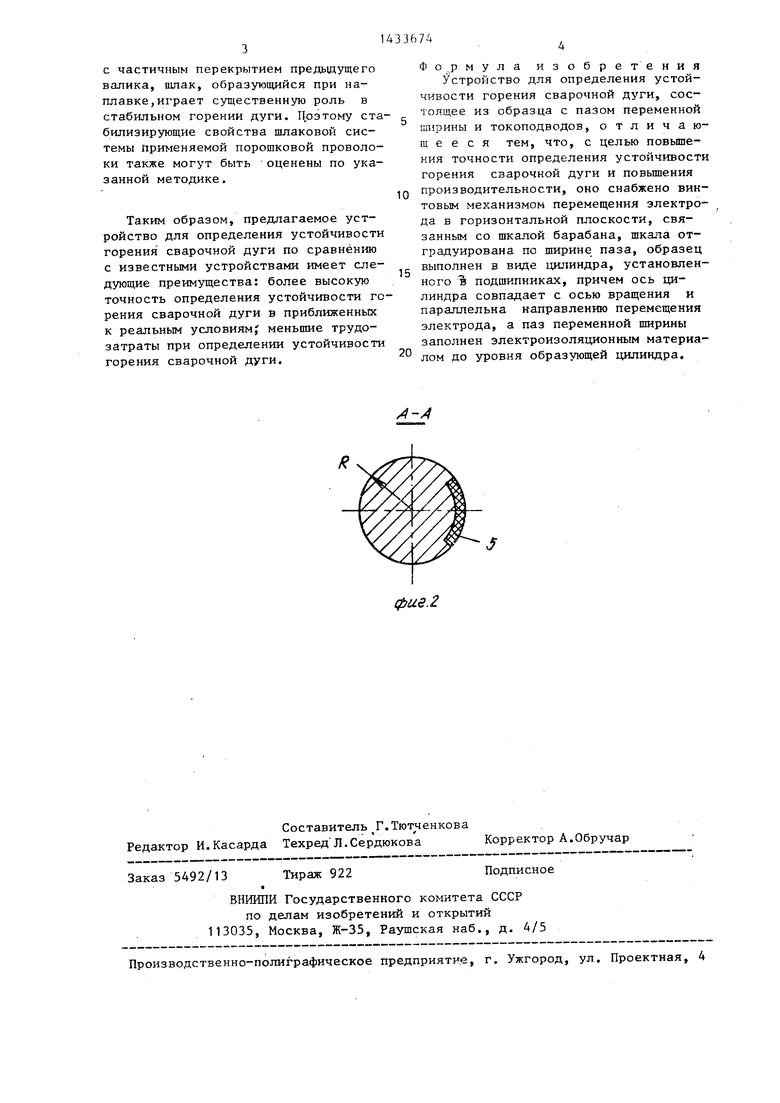

На фиг, представлена схема уст- ройства для определения устойчивости орения сварочной дуги, на фиг,2 - сечение А-А на фигЛо

Устройство содержит цилиндр 1, ось 2 вращения которого смонтирова- на в подшипниках 3, Цалиндр 1 имеет паз 4 переменной ширины, который заполнен изоляционным материалом 5, параллельно оси цилиндр 1 установ- Лен винт 65 на котором находится гайка 7s жестко связанная с элект- рододержателем - токоподводом-8 и с указателем 9., Последний расположен с возможностью перемещения на шкале ilO, отградуированной по ширине паза о Скользящий токоподвод 11 смонтирован Ва оси 2„

Устройство работает следующим образом

При определении устойчивости горе ния сварочной дуги устанавливают окружную скорость вращения цилиндра 1

Для этого вращают цилиндр

Vcb

скоростью

СО

R

Угловая скорость цилиндра- 1 на протяжении всего процесса определения устойчивости сварочной дуги остается постоянной. Цилиндр 1 вращается совместно с осью 2 в подшипниках 3.

Испытуемый электрод устанавливают с помощью, винта 6 за пределами паза AJ заполненного изоля дионным материалом 5, напротив вершины паза 4. Подключают источник питания сварочного тока к скользящему токоподводу 11 и электрододержателю - токоподводу 8.Возбуждают сварочную дугу меж,ду испытуемым электродом и цилин фом 1. Затем вращают винт 6, перемещая гайку 7, вдоль оси 2 цилиндра 1, При этом вдоль оси 2 цилиндра 1 перемещаются и электрододержатель - токоцодвод 8, а таклсе указатель 9 по шкале Юр так как и электрододержатель - токоподвод 8 и указатель 9 жестко связаны п г,айкой 7 о

При перемещении эл:ектрододержате- ля - токоподвода 8 вдоль оси 2 ци

линдра 1 образца, торец электрода начинает проходить над пазом 4, заполненным изоляционным материалом 5. При прохождении торца электрода над пазом 4, вследствие неэлектропровод- ности материала 5 ток в дуг е прекращается на время

4- -

У

охр

g

5 Q 5

Q

5

0

5

где t - время прохождения торца электрода над пазом 4; S - ширина паза А под юрцом

электрода в момент нахождения электрода над данным участком паза 4$

окр окружная скорость цилиндра - образца; равная скорости сварки.

При этом начинают происходить процессы деионизатдии плазмы. При окончании прохождения торца электрода над пазом 4 процесс горения дуги

восстанавливаетсяJ если устойчивость сварочной дуги достаточная или же происходит обрыв дуги, если устойчивость сварочной дуги мала. Таким образом, вращая винт 6 доводят элект- рододержатель - токоподвод 8 до точки,, где происходит обрыв дуги. При этом считывают по шкапе 10 ширину паза 4, соответствующего зтой точке, напротив указателя 9, Эта ширина паза 4 и характеризует устойчивость горения сварочной дуги,

Практически часто случаются попадания под сварочную дугу остатков шлака, оставшихся после выполнения предьщущего прохода. Например, при автоматической сварке под флюсом по ручной дуговой подварке корня шва под сварочную дугу могут попасть остатки шлака.от штучных электродов. Для того, чтобы оценить устойчивость дуги в этом случае паз 4 в образце цилиндра 1 заполняют шлаком от используемых штучных электродов, и в этих условиях определяют устойчивость сварочной дуги. Такое определение устойчивости сварочной дуги позволяет выбрать марку электродов, обеспечивающих минимальное количество обрьшов дуги, а следовательно, снижающих вероятность возникновения брака.

При вибродуговой наплавке порошковой проволокой, когда ток дуги относительно невелик, а наплавка ведется

с частичным перекрытием предыдущего валика, шлак, образующийся при наплавке, играет существенную роль в стабильном горении дуги. Поэтому стабилизирующие свойства шлаковой системы Применяемой порошковой проволоки также могут быть оценены по указанной методике.

Таким образом, предлагаемое устройство для определения устойчивости горения сварочной дуги по сравнению с известными устройствами имеет следующие преимущества: более высокую точность определения устойчивости горения сварочной дуги в приближенньгх к реальным условиям меньпше трудозатраты при определении устойчивости горения сварочной дуги.

Составитель Г.Тютченкова Редактор И. Касарда Техред Л. Сердюков аКорректор А.Обручар

Заказ 5492/13

Тираж 922

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Формула изобретения Устройство для определения устойчивости горения сварочной дуги, состоящее из образца с пазом переменной ширины и токоподводов, отличающееся тем, что, с целью повьше- ния точности определения устойчивости горения сварочной дуги и повышения производительности, оно снабжено винтовым механизмом перемещения электрода в горизонтальной плоскости, связанным со шкалой барабана, шкала отградуирована по ширине паза, образец выполнен в виде цилиндра, установленного & подшипниках, причем ось цилиндра совпадает с осью вращения и параллельна направлению перемещения электрода, а паз переменной ширины заполнен электроизоляционным материалом до уровня образующей цилиндра.

фаз.2

Подписное

| Способ определения устойчивости сварочной дуги | 1983 |

|

SU1133056A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1987-03-17—Подача