J 8

СО О9 S5 СО 00

Н ) V

ие.«

Изобретение относится к сварке и может быть использовано в различных областях электронного машиностроения для приварки микропроволок и полосок к тонким пленкам, нанесенным на изоляционное основание, а также к токо- ведущим дорожкам печатных плат.

Цель изобретения - расширение технологических возможностей за счет обеспечения приварки проводника к контактным площадкам, соизмеримым с Диаметром проводника.

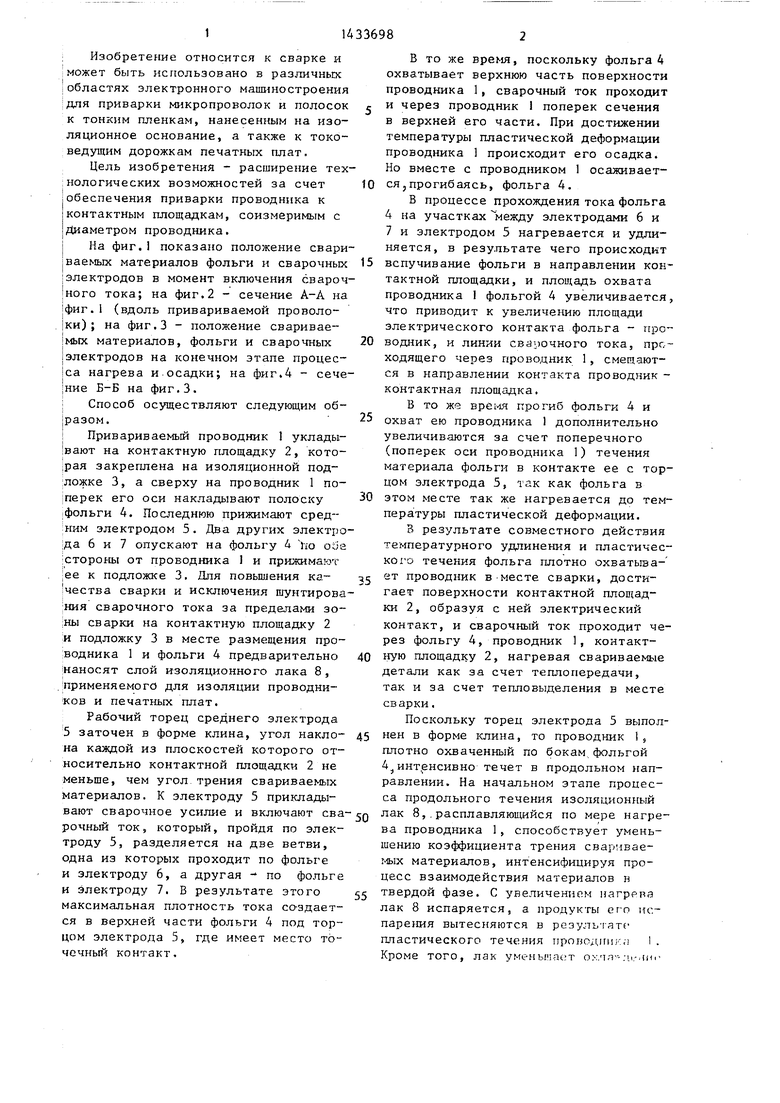

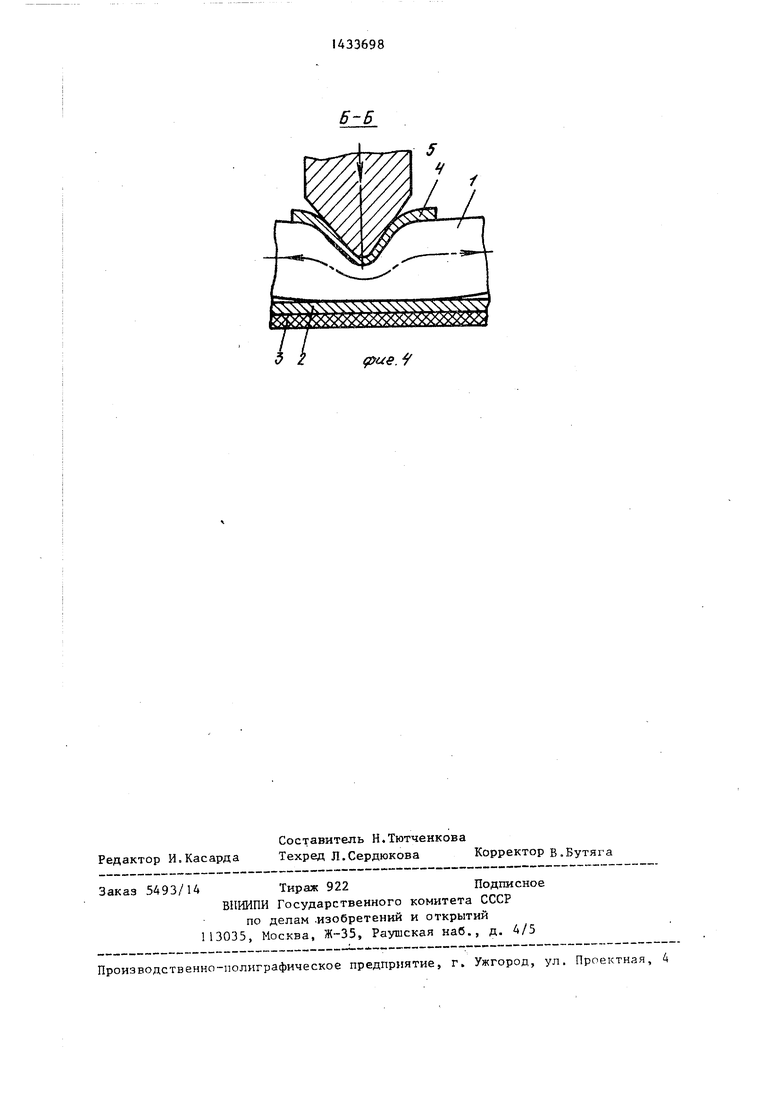

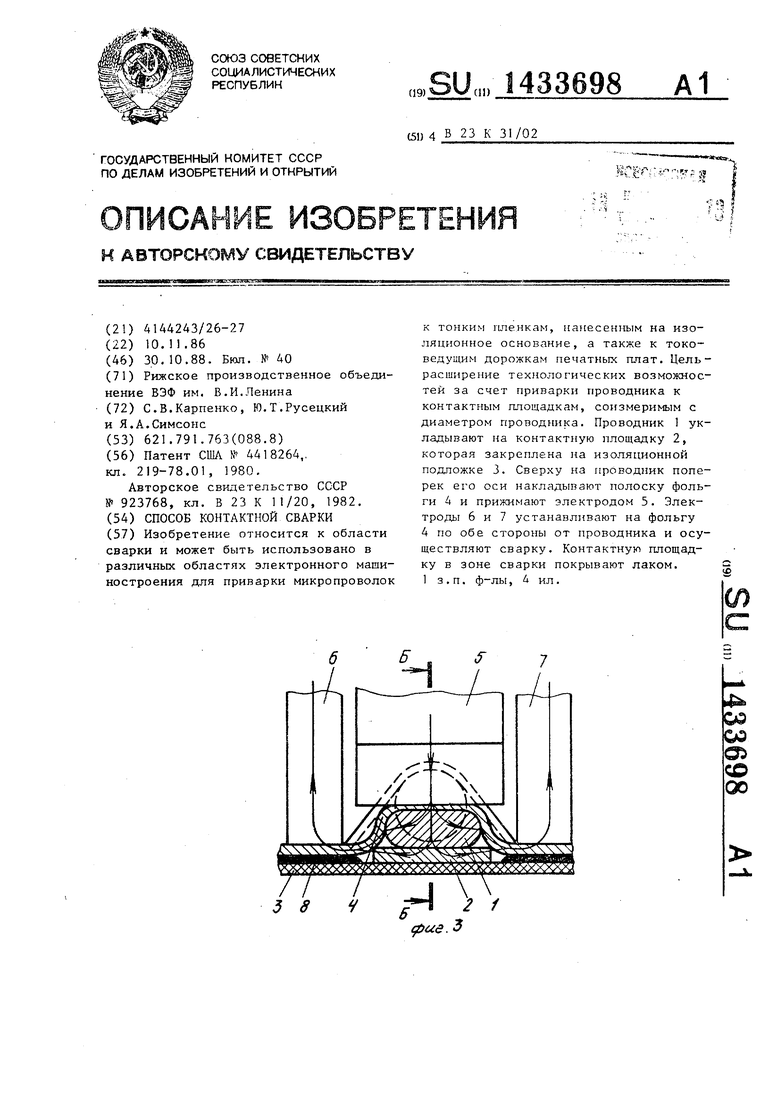

На фиг.1 показано положение свариваемых материалов фольги и сварочных электродов в момент включения сварочного тока; на фиг.2 - сечение А-А на фиг.1 (вдоль привариваемой проволоки); на фиг.З - положение свариваемых материалов, фольги и сварочных электродов на конечном этапе процесса нагрева и осадки; на фиг.4 - сече- |ние Б-Б на фиг.3.

Способ осуществляют следующим об- |разом.

I Привариваемый проводник 1 уклады- вают на контактную площадку 2, кото- 1рая закреплена на изоляционной подложке 3, а сверху на проводник 1 по- inepeK его оси накладывают полоску :фольги 4. Последнюю прижимают сред- ;ним электродом 5. Два других электрода 6 и 7 опускают на фольгу 4 ю обе :сторо1- ы от проводника 1 и прижимают :ее к подложке 3. Лля повышения ка- чества сварки и исключения шунтирова- ;ния сварочного тока за пределами зо- :ны сварки на контактную площадку 2 и подложку 3 в месте размещения проводника 1 и фольги 4 предварительно наносят слой изоляционного лака 8, применяемого для изоляции проводников и печатных плат.

Рабочий торец среднего электрода 5 заточен в форме клина, угол наклона каждой из плоскостей которого относительно контактной площадки 2 не меньше, чем угол трения свариваемых материалов. К электроду 5 прикладывают сварочное усилие и включают сварочный ток 5 который, пройдя по электроду 5, разделяется на две ветви, одна из которых проходит по фольге и электроду 6, а другая по фольге и электроду 7. В результате этого максимальная плотность тока создается в верхней части фольги 4 под торцом электрода 5, где имеет место то- чечньпЧ контакт.

В то же время, поскольку фольга 4 охватывает верхнюю часть поверхности проводника 1, сварочный ток проходит

и через проводник 1 поперек сечения в верхней его части. При достижении температуры пластической деформации проводника 1 происходит его осадка. Но вместе с проводником 1 осаживается,прогибаясь, фольга 4.

В процессе прохождения тока фольга 4 на участках между электродами 6 и 7 и электродом 5 нагревается и удлиняется, в результате чего происходит

вспучивание фольги в направлении контактной штощадки, и площадь охвата проводника 1 фольгой 4 увеличивается, что приводит к увеличению площади электрического контакта фольга - проводник, и линии сварочного тока, проходящего через проводник 1, смещаются в направлении контакта проводник - контактная площадка.

В то Ж9 Bpeivffl прогиб фольги 4 и

охват ею проводника 1 дополнительно увеличиваются за счет поперечного (поперек оси проводника I) течения материала фольги в контакте ее с торцом электрода 5, так как фольга в

этом месте так же нагревается до температуры пластической деформации.

3 результате совместного действия температурного удлинения и пластического течения фольга гшотно охватывает проводник в месте сварки, достигает поверхности контактной площадки 2, образуя с ней электрический контакт, и сварочный ток проходит через фольгу 4, проводник 1, контактную Ш1ощад1су 2, нагревая свариваемые детали как за счет теплопередачи, так и за счет тепловыделения в месте сварки.

Поскольку торец электрода 5 выполнен в форме клина, то проводник 1, плотно охваченный по бокам фольгой 4., инт.енсивно течет в продольном направлении. На начальном этапе процесса продольного течения изоляционный

лак 8,.расплавляющийся по мере нагрева проводника 1, способствует уменьшению коэффициента трения сваривае- материалов, интенсифицируя процесс взаимодействия материалов н

твердой фазе. С увеличением пагррра лак 8 испаряется, а продукты его испарения вытесняются в результате пластического течения проводник;) I . Кроме того, лак уменыпас т ox. i,T--;ii; ,«i

контактной площадки 2 н процессе ее нзгрева, уменьшая отвод тепла от зоны нагрева.

Поскольку фольга 4 имеет большую площадь и малую толщину, а электрод 5 - малый объем, то при малой длительности сварочного тока (один полупериод переменного тока промьшшенной частоты) происходит быстрое охлаждение места сварки, в результате чего предотвращается отслаивание контактной площадки 2 от подложки 3. После приварки проводника 1 электроды 5-7 убирают, фольгу 4 снимают и далее цикл повторяется.

Эффективность предлагаемого способа повышается значительно при восстановлении токоведущих дорожек малой ширины, разрушенных в процессе изго- товления или эксплуатации.

Формула изобретения

I. Способ контактной сварки, при котором проводник укладывают на кон

тактную площадку, прижимают одним из электродов сварочного трехэлектродно- го инструмента, при этом один из электродов подключают к полюсу источника тока, а два других - к другому, и осуществляют сварку, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения приварки проводника к контактным площадкам, соизмеримым с диаметром проводника, на проводник перед его прижатием к контактной площадке в поперечном направлении укладывают полоску фольги, средний электрод трехэлектродного инструмента устанавливают на проводник через фольгу, а два других - на фольгу по обе стороны от проводника и подключают к одному полюсу источника тока,

2, Способ поп,1, о тличаю- щ и и с я тем, что контактную площадку в зоне сварки покрывают изоляционным лаком.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ односторонней контактной сварки проводника с плоской деталью | 1987 |

|

SU1445885A1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам | 1986 |

|

SU1399035A1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам | 1980 |

|

SU933330A1 |

| Способ соединения деталей | 1980 |

|

SU971601A1 |

| Способ контактной точечной сварки | 1984 |

|

SU1234127A1 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| Установка для приварки микропроволоки к контактным площадкам | 1981 |

|

SU961897A1 |

| Способ контактной микросварки проводников с плоской деталью | 1986 |

|

SU1371826A1 |

| Устройство для сварки микропроволоки | 1978 |

|

SU742083A1 |

| Способ контроля качества сварных соединений при контактной микросварке | 1989 |

|

SU1708562A1 |

Изобретение относится к области сварки и может быть использовано в различных областях электронного машиностроения для приварки микропроволок к тонким пленкам, папесенным на изоляционное основание, а также к токо- ведущим дорожкам печатных плат. Цель- расширение технологических возможностей за счет приварки проводника к контактным площадкам, соизмеримым с диаметром проводника. Проводник 1 укладывают па контактную 1лощадку 2, которая закреплена на изоляционной подложке 3. Сверху на проводник поперек его оси накладывают полоску фольги 4 и прижимают электродом 5. Электроды 6 и 7 устанавливают на фольгу 4 по обе стороны от проводника и осуществляют сварку. Контактную площадку в зоне сварки покрывают лаком. 1 3.п. ф-лы, 4 ил. (С

-//

фае.2

us.-y

| Патент США № 4418264, | |||

| кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Авторское свидетельство СССР № 923768, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1986-11-10—Подача