Изобретение относится к сварке и может быть использовано для приварки плоских перемычек к токоведущим. дорожкам печатных плат, а также при изготовлении ,полосковых. схем.

Целью изобретения является повышение качества сварки путем использования прокладки,стабилизирующей контактное сопротивление в контакте деталь -. деталь прокладки.

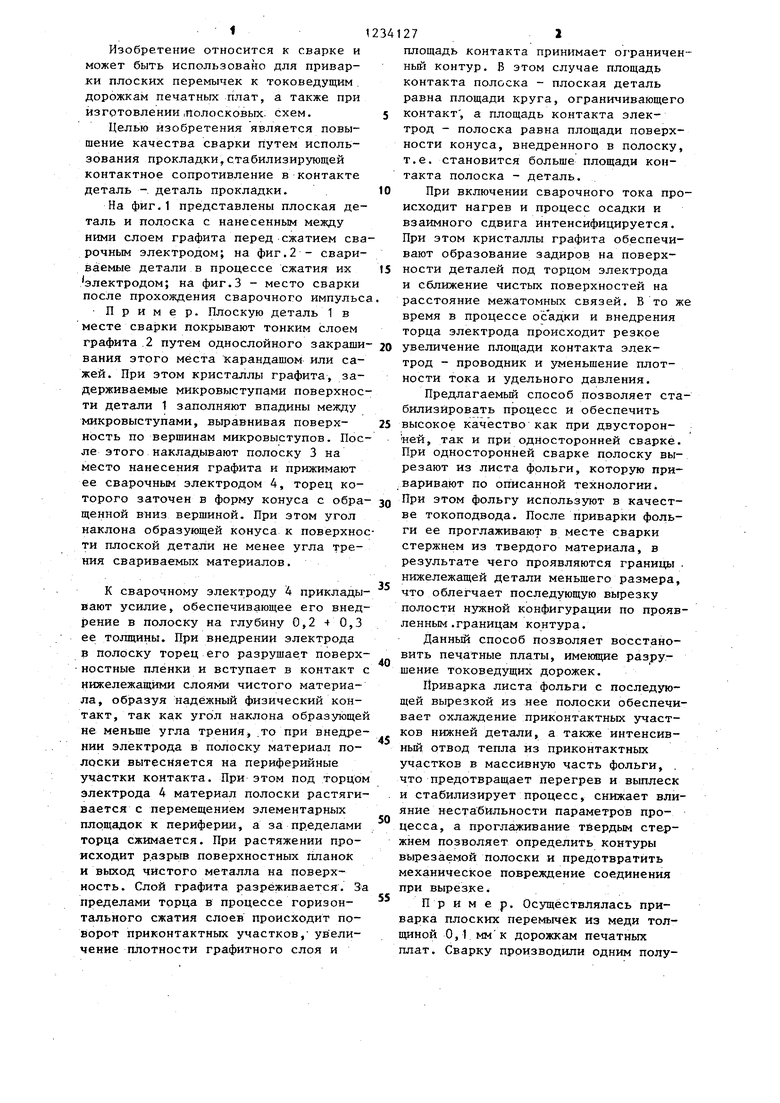

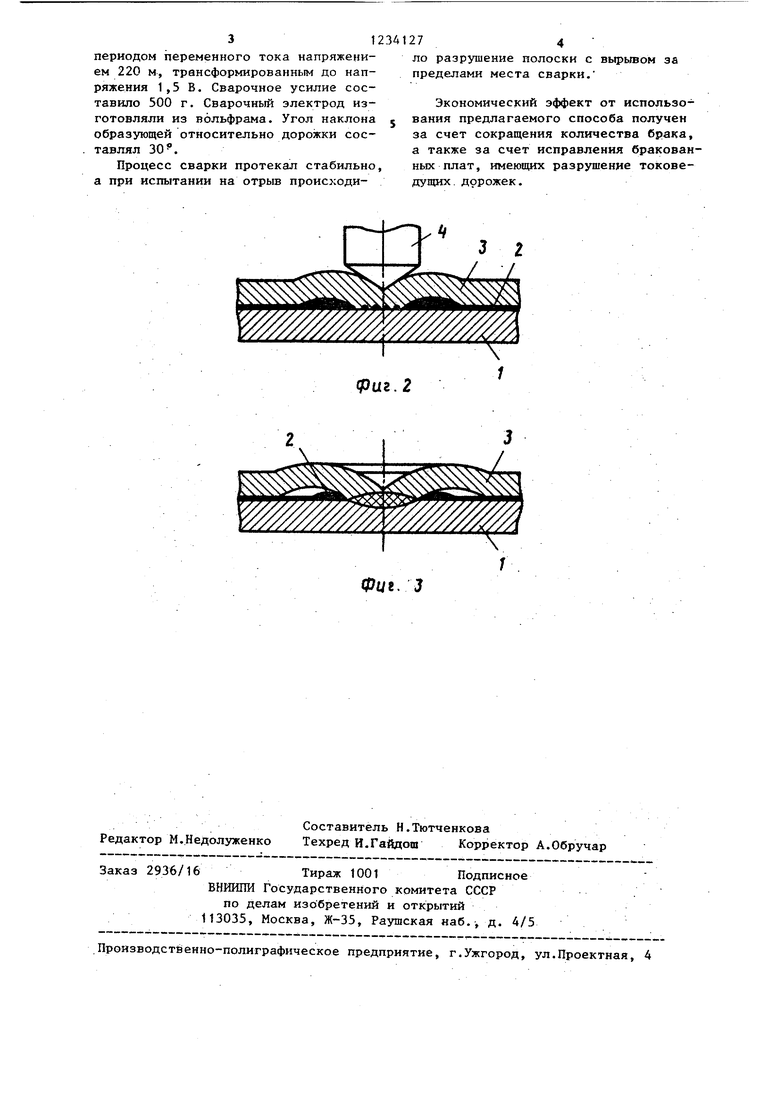

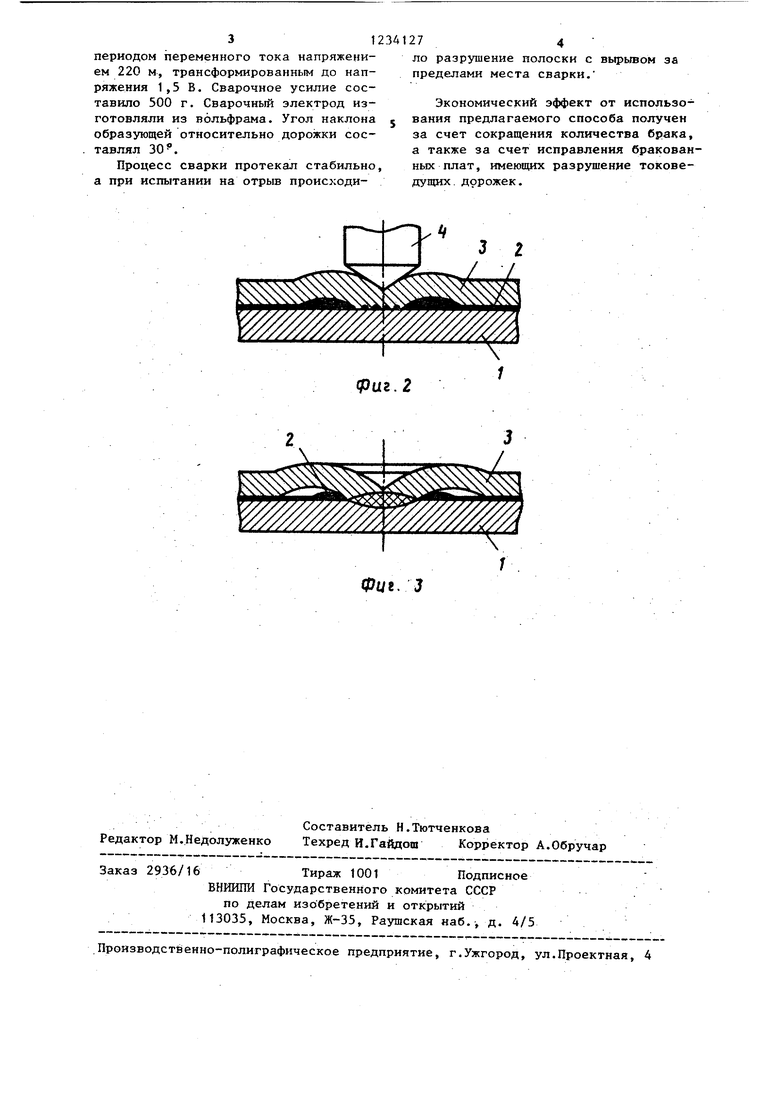

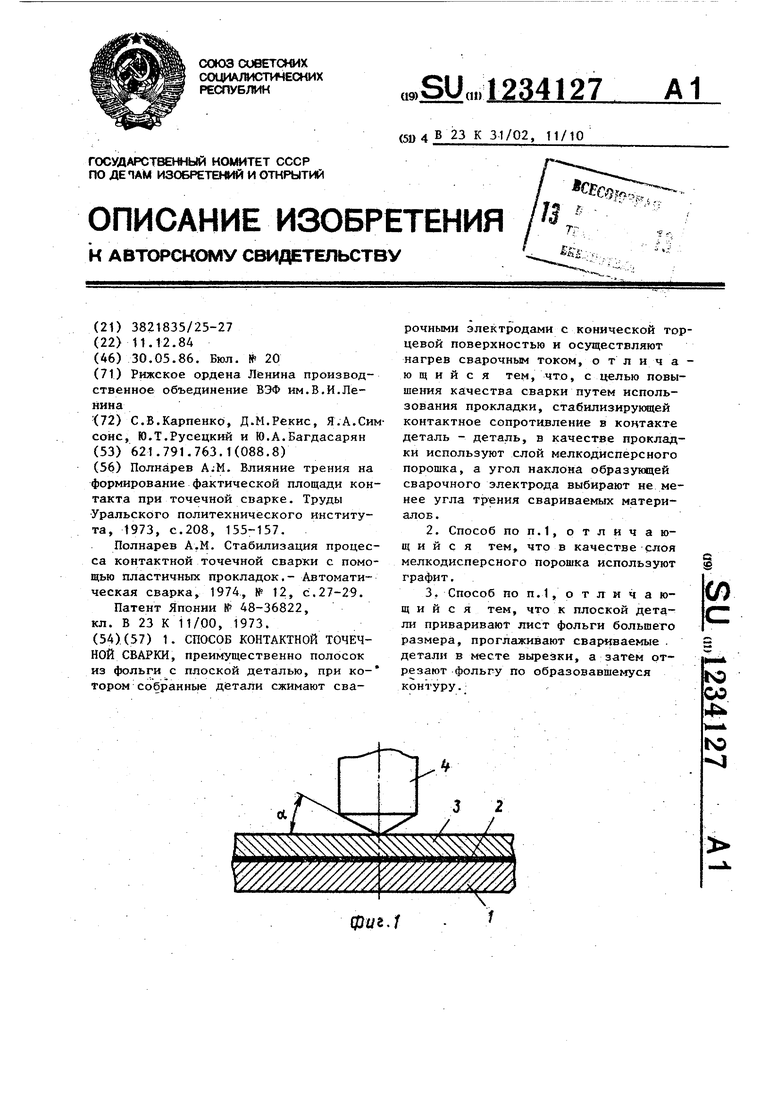

На фиг.1 представлены плоская деталь и полоска с нанесенным между ними слоем графита перед сжатием сварочным электродом; на фиг.2 - свариваемые детали в процессе сжатия их электродом; на фиг.З - место сварки после прохождения сварочного импульса

Пример. Плоскую деталь 1 в месте сварки покрывают тонким слоем графита .2 путем однослойного закраши- вания этого места карандашом или сажей. При этом кристаллы графита, задерживаемые микровыступами поверхности детали 1 заполняют впадины между микровыступами, выравнивая поверх- ность по вершинам микровыступов. После этого накладывают полоску 3 на место нанесения графита и прижимают ее сварочным электродом 4, торец которого заточен в форму конуса с обра- щенной вниз вершиной. При этом угол наклона образующей конуса к поверхности плоской детали не менее угла трения свариваемых материалов.

К сварочному электроду 4 прикладывают усилие, обеспечивающее его внедрение в полоску на глубину 0,2 4 0,3 ее толщины. При внедрении электрода в полоску торец его разрушает поверхностные пленки и вступает в контакт с нижележащими слоями чистого материала, образуя надежный физический контакт, так как угол наклона образующей не меньше угла трения .то при внедрении электрода в полоску материал полоски вытесняется на периферийные участки контакта. При этом под торцом электрода 4 материал полоски растягивается с перемещением элементарных площадок к периферии, а за пределами торца сжимается. При растяжении происходит разрыв поверхностных планок и выход чистого металла на поверхность. Слой графита разреживается. За пределами торца в процессе горизонтального сжатия слоев происходит поворот приконтактных участков,- ув ели- чение плотности графитного слоя и

s

0 5 о

5

0

5

0

5

площадь контакта принимает ограниченный контур. В этом случае площадь контакта полоска - плоская деталь равна площади круга, ограничивающего контакт , а площадь контакта электрод - полоска равна площади поверхности конуса, внедренного в полоску, т.е. становится больше площади контакта полоска - деталь.

При включении сварочного тока происходит нагрев и процесс осадки и взаимного сдвига интенсифицируется. При этом кристаллы графита обеспечивают образование задиров на поверхности деталей под торцом электрода и сближение чистых поверхностей на расстояние межатомных связей. В то же время в процессе ос адки и внедрения торца электрода происходит резкое увеличение площади контакта электрод - проводник и з меньшение плотности тока и удельного давления.

Предлагаемый способ позволяет стабилизировать процесс и обеспечить высокое качество как при двусторонней, так и при односторонней сварке. При односторонней сварке полоску вырезают из листа фольги, которую при- варивдют по описанной технологии. При этом фольгу используют в качестве токоподвода. После приварки фольги ее проглаживают в месте сварки стержнем из твердого материала, в результате чего проявляются границы . нижележащей детали меньшего размера, что облегчает последующую вырезку полости нужной конфигурации по проявленным .границам контура.

Данный способ позволяет восстановить печатные платы, имеющие разрушение токоведущих дорожек.

Приварка листа фольги с последующей вырезкой из нее полоски обеспечивает охлаждение приконтактных участков нижней детали, а также интенсивный отвод тепла из приконтактных участков в массивную часть фольги, , что предотвращает перегрев и выплеск и стабилизирует процесс, снижает влияние нестабильности параметров процесса, а проглаживание тйердым стержнем позволяет определить контуры вырезаемой полоски и предотвратить механическое повреждение соединения при вырезке

Пример. Осуществлялась приварка плоских перемычек из меди толщиной 0,1 мм к дорожкам печатных плат. Сварку производили одним полу3t234

периодом переменного тока напряжением 220 м, трансформированным до напряжения 1,5 В. Сварочное усилие составило 500 г. Сварочный электрод изготовляли из вольфрама. Угол наклона j образующей относительно дорожки составлял 30.

Процесс сварки протекал стабильно, а при испытании на отрыв происходи1274

ло разрушение полоски с вырьшом за пределами места сварки.

Экономический эффект от использования предлагаемого способа получен за счет сокращения количества брака, а также за счет исправления бракованных плат, имеющих разрушение токове- дущих. Д9рожек.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной сварки | 1986 |

|

SU1433698A1 |

| Способ односторонней контактной сварки проводника с плоской деталью | 1987 |

|

SU1445885A1 |

| Способ контактной микросварки проводников с плоской деталью | 1986 |

|

SU1371826A1 |

| Способ изготовления печатных плат | 1989 |

|

SU1703339A1 |

| Ручной инструмент для односторонней контактной микросварки | 1987 |

|

SU1511040A1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХ ЭЛЕМЕНТОВ | 1999 |

|

RU2164462C2 |

| НОСИТЕЛЬ КРИСТАЛЛА ИС | 1998 |

|

RU2134466C1 |

| ОДНОКРИСТАЛЬНЫЙ МОДУЛЬ ИС | 1998 |

|

RU2134465C1 |

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

| Двухэлектродное устройство,преимущественно для дуговой конденсаторной сварки | 1976 |

|

SU662295A1 |

Редактор М.Недолуженко

Составитель Н.Тютченкова

Техред И.Гайдош Корректор А.Обручар

Заказ 2936/16Тираж 1001 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производстйенно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фуг. J

| Полнарев А;М | |||

| Влияние трения на формирование фактической площади контакта при точечной сварке | |||

| Труды Уральского политехнического института, 1973, с.208, 155-157 | |||

| Полнарев A.M | |||

| Стабилизация процесса контактной точечной сварки с помощью пластичных прокладок,- Автоматическая сварка, 1974, № 12, с.27-29 | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-11—Подача