оо

00 Ю

а

1

Изобретение относится к сварке и может найти применение в различных об- ,1астя электронного маи иностроения для приварки микропроволок и полосок к тонким пленкам, нанесенным на изоляционное основание.

Lle. ibK) изобретения является повьипение качества сварки за счет стабилизации начальных ус.ювий процесса.

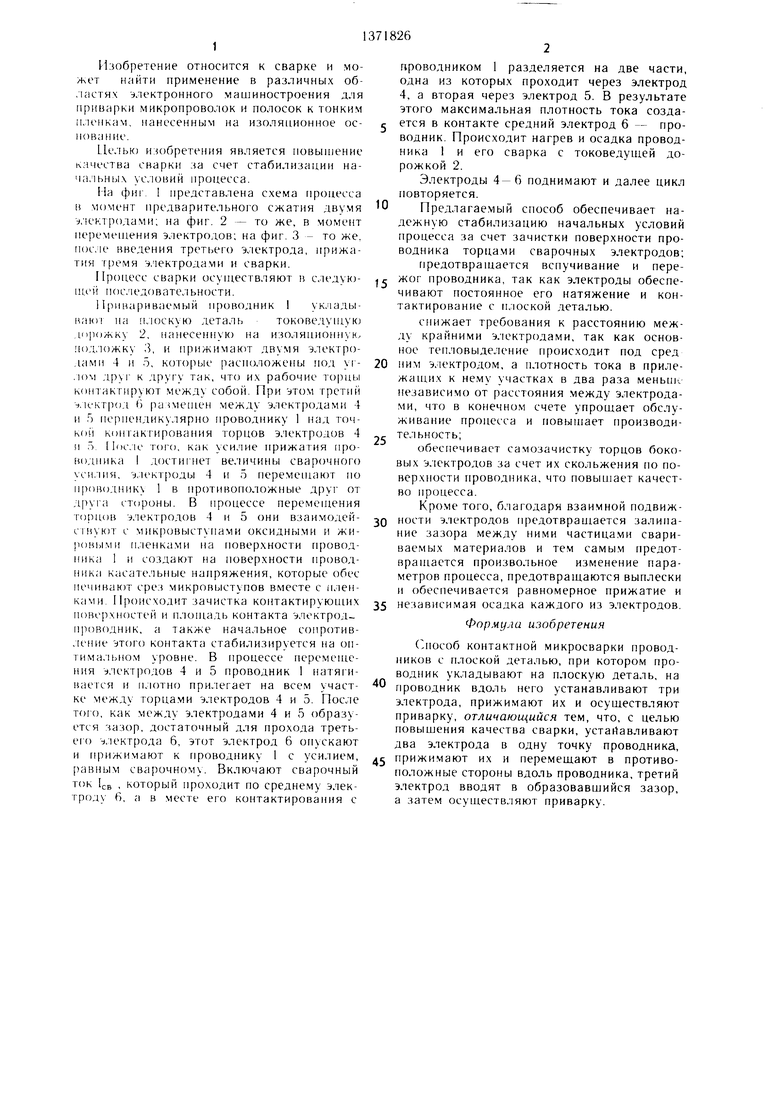

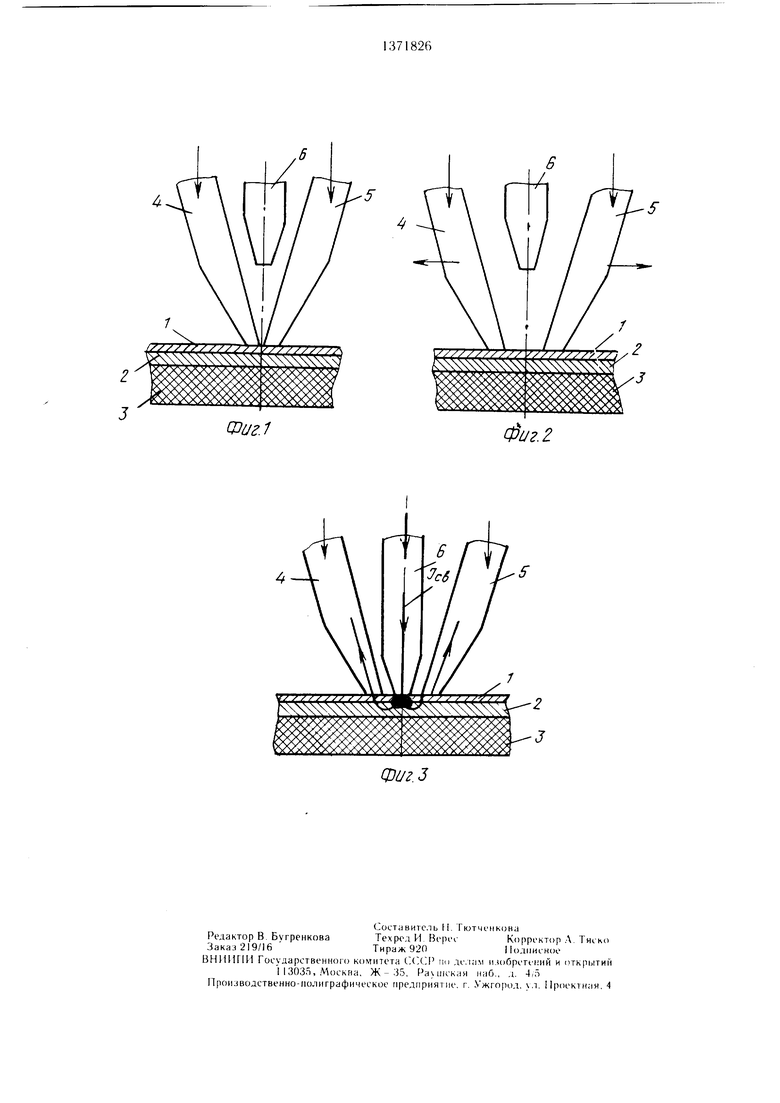

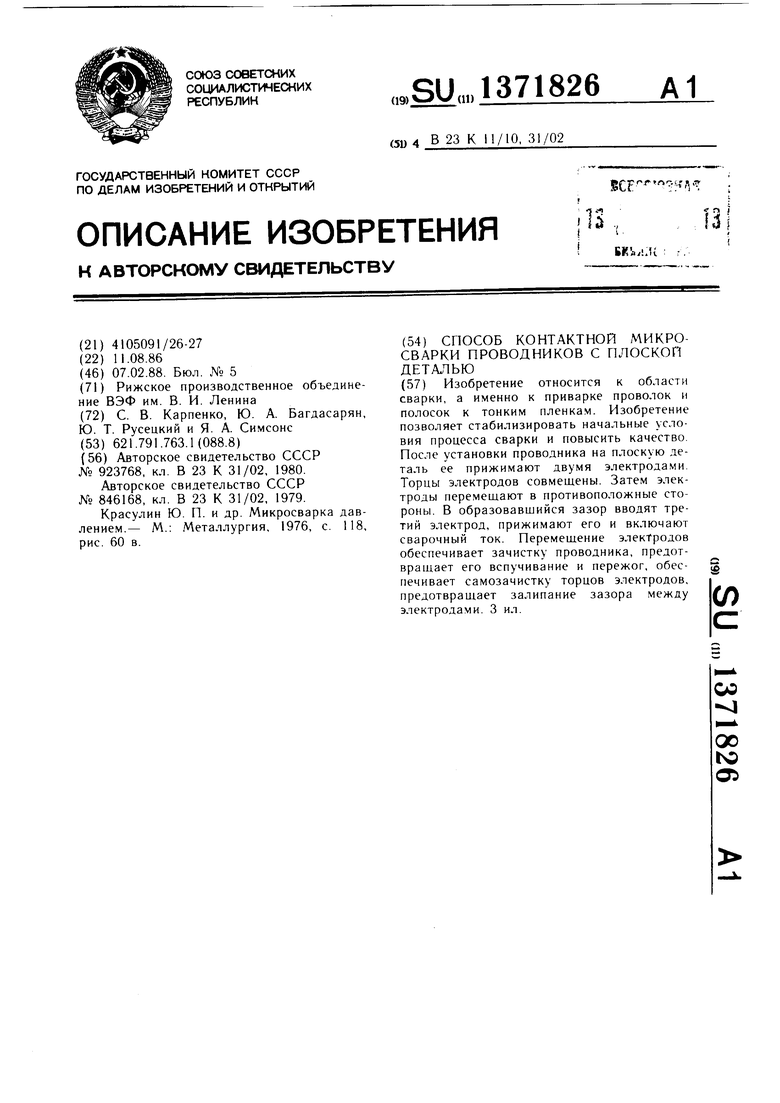

I ia фиг. 1 представлена схема процесса и .момент предварительного сжатия двумя электродами; на фиг. 2 - то же, в момент перемещения электродов; на фиг. 3 - то же, после введения треть его электрода, прижатия гремя э.чектрода.ми и сварки.

Процесс сварки осуществляют li следую- пи й пос.чедовательности.

Привариваемый проводник I уклады- нают на плоскую детальтоковедушую

дпрожку 2, напесеннук) на изоляпиоппун... под. южку 3, и прижимают двумя электро- .laMn 4 и о, которые расиоложены под yi- .юм друг к другу так, что их рабочие торцы котактируют между собой. При этом третий э.1ект|1)д Г) разметен между электродами 4 и 5 перпендикулярно проводнику 1 над точкой кпнгакгирования торцов электродов 4 и . lloc.ic того, как усилие прижатия проводника I достигпет величины сварочного чч и. шя, электроды 4 и 5 перемеп1ак)т по проводнику 1 в противоположные друг от стороны. В процессе перемеп1ения ToiMioB электродов 4 и 5 они взаимодействуют с микровыступами оксидными и жировыми пленками па поверхности проводника 1 и создают на поверхности проводника касательные напряжения, которые обес печивают срез микровыступов вместе с пленками. 11роисходит зачистка контактирующих поверхностей и плои1а.аь контакта электрод- проводник, а также начальное сопротив- .1ение этого контакта стабилизируется на оптимальном уровне. В процессе перемещения электродов 4 и 5 проводник 1 натяги- ваегся и плотно прилегает на всем участке между торцами электродов 4 и 5. После того, как между электродами 4 и 5 образуется зазор, достаточный для прохода третьего электрода 6, этот электрод 6 опускают и прижимают к проводнику 1 с усилием, )авным сварочному. Включают сварочный ток ICB , который проходит по среднему электроду 6, а в месте его контактирова}1ия с

1371826

проводником 1 разделяется на две части, одна из которых проходит через электрод 4, а вторая через электрод 5. В результате этого максимальная плотность тока созда- ется в контакте средний электрод 6 - проводник. Происходит нагрев и осадка проводника 1 и его сварка с токоведущей дорожкой 2.

Электроды 4-6 поднимают и далее цикл повторяется.

0 Предлагаемый способ обеспечивает надежную стабилизацию начальных условий процесса за счет зачистки поверхности проводника торцами сварочных электродов; предотвращается вспучивание и пере жог проводника, так как электроды обеспечивают постоянное его натяжение и контактирование с плоской деталью.

снижает требования к расстоянию между крайними электродами, так как основное тепловыделение происходит под сред

0 ним электродом, а плотность тока в прилежащих к нему участках в два раза меньц . независимо от расстояния между электродами, что в конечном счете упрощает обслуживание процесса и повышает производительность;

обеспечивает самозачистку торцов боковых э:1ектродов за счет их скольжения по поверхности проводника, что повышает качество процесса.

Кроме того, благодаря взаимной подвиж0 ности электродов предотвращается залипа- ние зазора между ними частицами свариваемых материалов и тем самым предотвращается произвольное изменение параметров процесса, предотвращаются выплески и обеспечивается равномерное прижатие и

5 независимая осадка каждого из электродов.

Формула изобретения

(люсоб контактной микросварки проводников с плоской деталью, при котором проводник укладывают на плоскую деталь, на проводник вдоль пего устанавливают три электрода, прижимают их и осуществляют приварку, отличающийся тем, что, с целью повыщения качества сварки, устайавливают два электрода в одну точку проводника, 5 прижимают их и перемещают в противоположные стороны вдоль проводника, третий электрод вводят в образовавшийся зазор, а затем осуществляют приварку.

5

0

Фи2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной точечной сварки | 1984 |

|

SU1234127A1 |

| Способ контактной сварки | 1986 |

|

SU1433698A1 |

| Способ односторонней контактной сварки проводника с плоской деталью | 1987 |

|

SU1445885A1 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1998 |

|

RU2133183C1 |

| Электрод для контактной приварки проволоки к плоской детали | 1987 |

|

SU1423318A1 |

| Способ односторонней контактной сварки сдвоенным электродом плоских проводников с тонкими металлическими пленками | 1988 |

|

SU1835338A1 |

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

| Способ соединения изолированного проводника с выводной деталью | 1979 |

|

SU856716A1 |

| Способ односторонней контактной сварки | 1979 |

|

SU846168A1 |

Изобретение относится к области сварки, а именно к приварке проволок и полосок к тонким пленкам. Изобретение позволяет стабилизировать начальные условия процесса сварки и повысить качество. После установки проводника на плоскую деталь ее прижимают двумя электродами. Торцы электродов совмещены. Затем электроды перемещают в противоположные стороны. В образовавщийся зазор вводят третий электрод, прижимают его и включают сварочный ток. Перемещение электродов обеспечивает зачистку проводника, предотвращает его вспучивание и пережог, обеспечивает самозачистку торцов электродов, предотвращает залипание зазора между электродами. 3 ил. с (Л

| Авторское свидетельство СССР № 923768, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ односторонней контактной сварки | 1979 |

|

SU846168A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Красулин Ю | |||

| П | |||

| и др | |||

| Микросварка давлением.- М.: Металлургия, 1976, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-11—Подача