Сварочная установка для приварки микропроволоки к контактным площадкам относится к приварке перемычек из микропроволоки и может быть использована в приборостроении.

Известно устройство для приварки проводников, содержащее сварочные электроды, катушку с привариваемой микропроволокой, механизм ее подачи Щ. .

Это устройство не позволяет осуществить подачу и ориентацию упругой микропроволоки из-за скручивания ее в свободном состоянии.

Наиболее близкая к предлагаемой по технической сущности и достигаемому результату, является установка содержащая корпус, катушку с микропроволокой, сварочные электроды и барабан для подачи микропроволоки в зону сварки, выполненный в виде двух звездочек одного размера, расположенных одна над другой 2.

Недостатком установки является проскальзывание одной звездочки по другой, приводящее к смятию и обрыву микропроволоки.

Цель изобретения - повышение качества сварки.

Поставленная цель достигается тем, что в установке для приварки микропроволоки к контактным площадкам, содержащей корпус, катушку с микропроволокой, сварочные электроды и барабан для подачи микропроволоки в зону сварки, выполненный в виде двух звездочек одинакового размера, расположенных одна над другой, ба10рабан снабжен крестовиной, установленной между двумя звездочками П-образного профиля и имеющей радиальные пазы по числу зубьев зведочек, при этом одна звездочка соединена

15 с крестовиной неподвижно, а в-торая подвижно через сферический шарнир, расположенный на оси вращения звездочек, при этом барабан снабжен упругим элементом с шарниром, взаимо20действующим с подвижной звездочкой со стороны сварочных электродов.

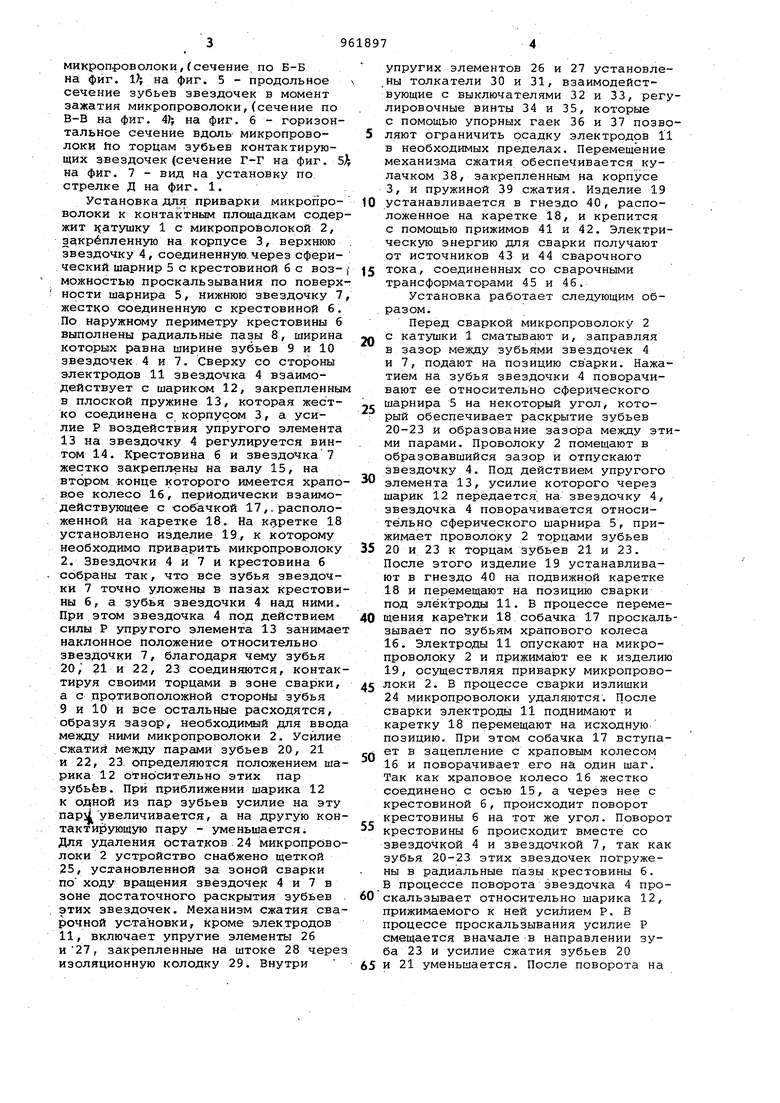

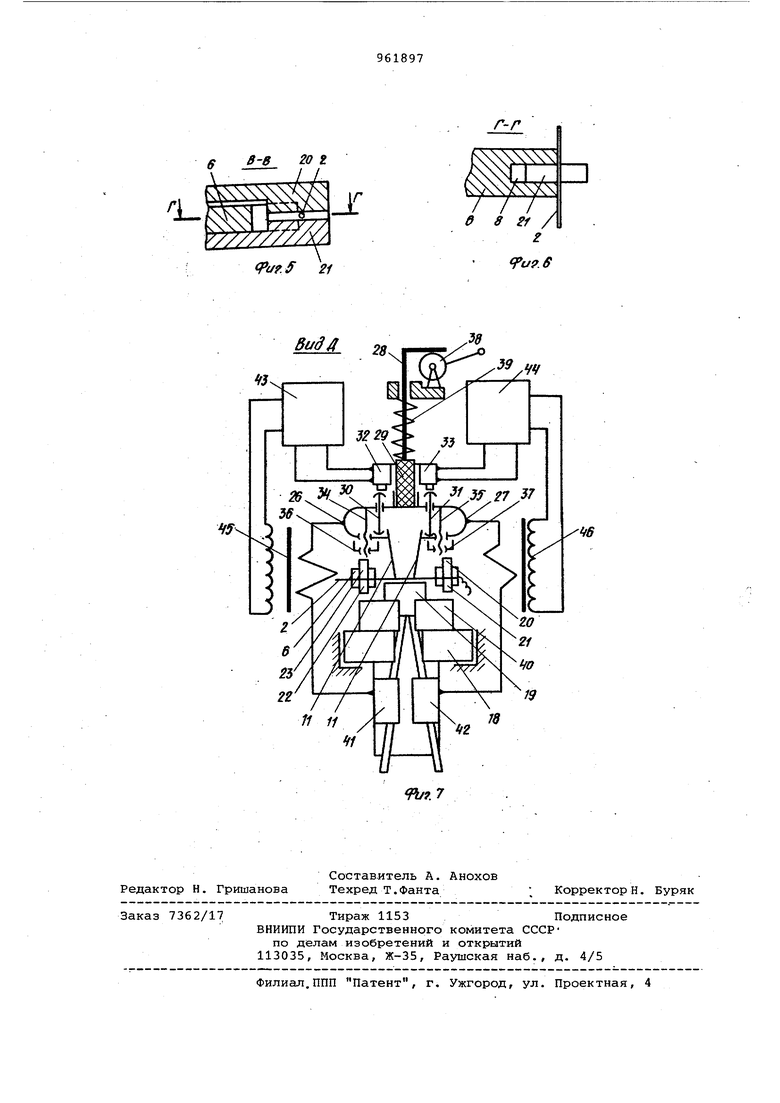

На фиг. 1. изображена установка для приварки микропроволоки к контактным площадкам, вид сбокуj на

25 фиг. 2 - то же,.вид сверху; на фиг. 3 - вид на зажатый участок мик;ропроволоки в зоне сварки со стороны изделия (по стрелке.А на фиг. 1); на фиг. 4 - поперечное сечение

30 зубьев звездочек в момент зажатия

микропроволоки,(сечение по Б-Б на фиг. 1 на фиг. 5 - продольное сечение зубьев звездочек в момент зажатия микропроволоки,(сечение по В-В на фиг. 4); на фиг. 6 - горизонтальное сечение вдоль микропроволоки ho торЦам зубьев контактирующих звездочек(сечение Г-Г на фиг. 5 на фиг. 7 - вид на установку по стрелке Д на фиг. 1.

Установка для приварки микропроволоки к контактным площадкам содержит 1 атушку 1 с микропроволокой 2, закрепленную на корпусе 3, верхнюю звездочку 4, соединенную, через сферический шарнир 5 с крестовиной б с возможностью проскальзывания по поверхности шарнира 5, нижнюю звездочку 7 жестко соединенную с крестовиной 6. По наружному периметру крестовины б выполнены радиальные пазы 8, ширина которых равна ширине зубьев 9 и 10 звездочек 4 и 7. Сверху со стороны электродов 11 звездочка 4 взаимодействует с шариком 12, закрепленным в плоской пружине 13, которая жестко соединена с корпусом 3, а усилие Р воздействия упругого элемента 13 на звездочку 4 регулируется винтом 14. Крестовина б и звездочка 7 жестко закреплены на валу 15, на втором конце которого имеется храповое колесо 16, периодически взаимодействующее с собачкой 17,. расположенной на каретке 18. На к : peткe 18 установлено изделие 19, к которому необходимо приварить микропроволоку 2. Звездочки 4 и 7 и крестовина 6 собраны так, что все зубья звездочки 7 точно уложены в пазах крестовины б, а зубья звездочки 4 над ними. При этом звездочка 4 под действием силы Р упругого элемента 13 занимает наклонное положение относительно звездочки 7, благодаря чему зубья 20, 21 и 22, 23 соединяются, контактируя своими торцами в зоне сварки, а с противоположной стороны зубья 9 и 10 и все остальные расходятся, образуя зазор, необходимый для ввода между ними микропроволоки 2. Усилие сжатий между парами зубьев 20, 21 к 22, 23. определяются положением шарика 12 относительно этих пар зубьев. При приближении шарика 12 к одной из пар зубьев усилие на эту napjlувеличивается, а на другую контактирующую пару - уменьшаетеяi Для удаления остатков 24 микропроволоки 2 устройство снабжено щеткой 25, установленной за зоной сварки по ходу вращения звёздочек 4 и 7 в зоне достаточного раскрытия зубьев этих звездочек. Механизм сжатия сварочной установки, кроме электродов 11, включает упругие элементы 26 и27, закрепленные на штоке 28 через изоляционную колодку 29. Внутри

упругих элементов 26 и 27 установле,ны толкатели 30 и 31, взаимодействующие с выключателями 32 и 33, регулировочные винты 34 и 35, которые с помощью упорных гаек 36 и 37 позволяют ограничить осадку электродов II в необходимых пределах. Перемещение механизма сжатия обеспечивается кулачком 38, закрепленным на корпусе 3, и пружиной 39 сжатия. Изделие 19 устанавливается в гнездо 40, расположенное на каретке 18, и крепится с помощью прижимов 41 и 42. Электрическую энергию для сварки получают от источников 43 и 44 сварочного тока, соединенных со сварочными трансформаторами 45 и 46.

Установка работает следующим образом.

Перед сваркой микропроволоку 2 с катушки 1 сматывают и, заправляя в зазор между зубьями звездочек 4 и 7, подают на позицию сварки. Нажатием на зубья звездочки 4 поворачивают ее относительно сферического шарнира 5 на некоторый угол, который обеспечивает раскрытие зубьев 20-23 и образование зазора между этими парами. Проволоку 2 помещают в образовавшийся зазор и отпускают звездочку 4. Под действием упругого элемента 13, усилие которого через шарик 12 передается на звездочку 4, звездочка 4 поворачивается относительно сферического шарнира 5, прижимает проволоку 2 торцами зубьев 20 и 23 к торцам зубьев 21 и 23. После этого изделие 19 устанавливают в гнездо 40 на подвижной каретке 18 и перемещают на позицию сварки под электроды 11. В процессе перемещения карегки 18 собачка 17 проскальзывает по зубьям храпового колеса 16. Электроды 11 опускают на микропроволоку 2 и прижимают ее к изделию 19, осуществляя приварку микропроволоки 2. В процессе сварки излишки 24 микропроволоки удаляются: После сварки электроды 11 поднимают и каретку 18 перемещают на исходную позицию. При этом собачка 17 вступает в зацепление с храповым колесом 16 и поворачивает его н& один ша,г. Так как храповое колесо 16 жестко соединено с осью 15, а через нее с крестовиной 6, происходит поворот Крестовины 6 на тот же угол. Поворот крестовины 6 происходит вместе со звездочкой 4 и звездочкой 7, так как зубья 20-23 этих звездочек погружены в радиальные пазы крестовины 6. В процессе поворота звездочка 4 проскальзывает относительно шарика 12, прижимаемого к ней усилием Р. В процессе проскальзывания усилие Р смещается вначале в направлении зуба 23 и усилие сжатия зубьев 20 и 21 уменьшается. После поворота на

половину шага шарик 12 располагается, над зубьями 22 и 23 и в этот момент ( зубья 20 и 21 размыкаются, освобождая излишек 24. В результате дальнейшего поворота звездочки 4 шарик 12 смещается на зуб 23 и звездочка 4 поворачивается относительно зубьев 22 и 23 и замыкается следующая пара зубьев, которая зажимает очередной участок микропроволоки 2. После полного выведения каретки 18 на позицию заправки все устройство оказывается повернутым на один шаг и очередной участок микропроволоки 2 подан на позицию сварки, а излишки 24 удаляются из разомкнутых зубьев -звездочек 4 и 7 при прохождении их мимо щетки 25. Для повышения надежности

работы устройства и предотвращения обрывов микропроволоки 2 во время натяжения ее электродами 11 упругий элемент 13 отрегулирован так, что после поворота механизма подачи на один шаг и подачи микропроволоки 2 на один шаг не. позицию сварки шарик 12 оказывается расположенным ближе к паре зубьев, находящихся со стороны подаваемой микропроволоки {22 HJ23). Это позволяет перераспределить усилие зажатия так, что в паре зубьев 20 и 21 усилие зажатия меныйе, чем в паре 22 и 23. При опускании электродов 11 происходит натяжение и вытягивание микропроволоки из менее сжатой пары зубьев 20 и 21, что уменьшает длину участка микропроволоки, уходящего в отход, и обеспечивает более полное использование микропроволоки 2. Для уменьшения сварочной деформации и регу- . лирования величины прогиба привариваемого участка микропроволоки механизм сжатия снабжен упругими элементами 26 и 27. При прижатии микропроволоки 2 электродами 11 под действием пружины 39 упругие элементы 27 прогибаются. При их прогибе

толкатели 30 и 31 перемещаются вверх и вступают в контакт с выключателями 32 и 33, которые включают сварочный ток от источников 42 и 43. Происходит сварка и осадка. Величина осадки ограничивается регулируемыми упорными гайками 36 и 37. Таким образом, усилие осадки определяется величиной предварительного прогиба упругих элементов 26 к 27 к задается с помощью изменения исходного зазора между выключателями -32 и 33 и

толкателями 30 и 31. Во время прогиба упругих элементов 26 и 27 происходит встречное перемещение электродов 11и образование прогиба привариваемой микропроволоки. Величина

прогиба микропроволоки определяется величиной прогиба упругих элементов 26 и 27 и задается упорными регулируемыми гайками 36 и 37.

Применение установки повышает

качество сварки за счет исключения соскальзьавания зубьев звездочек, предотвращения перетирания или смятия .микропроволоки в местах ее зажатия, а также в результате надежного удаления остатков микпророволоки и повышения точности подачи.

Формула изобретения

Установка для приварки.микропроволоки к контактным площадкам, содержащая корпус, катушку с микропроволокой, сварочные электроды и , барабан для подачи микропроволоки в зону сварки, выполненный в виде двух звездочек одного размера, расположенных одна над другой, о т личающаяся тем, что, с целью повышения качества сварки,

барабан снабжен крестовиной, установленной между двумя звездочками П-образного профиля и имеющей радиальные пазы по числу звездочек, при этом одна звездочка соединена с крестовиной неподвижно, а вторая - подвижно через сферический шарнир, расположенный на оси вращения звездочек, при этом барабан снабжен упругим элементом с шарниром, взаимодействующим с подвижной звездочкой со стороны сварочных электродов.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 4523068, кл. 12 В 111, 1970.

2.Заявка № 2758019/25-27, кл.. В 23 К 11/10, 1980 (прототип).

9 6

(а.1 f

/ / / / / V ч /3 гг f 7 п 21 о

ГзГ

в

1Ъ

12

V-f8

Ри. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приварки микропроволоки | 1979 |

|

SU846169A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1979 |

|

SU867573A1 |

| Устройство для приварки микропроволоки | 1978 |

|

SU737168A1 |

| Установка для приварки мостиков из микропроволоки к монтажным площадкам | 1987 |

|

SU1419843A2 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1978 |

|

SU685457A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1981 |

|

SU959950A1 |

| Устройство для приварки мостиков из проволоки к контактным площадкам | 1977 |

|

SU695784A1 |

| Электродное устройство к сварочной машине для точечной сварки | 1977 |

|

SU733913A1 |

| Способ приварки,преимущественно упругой скручивающейся микропроволоки к контактным площадкам и устройство для его осуществления | 1982 |

|

SU1038141A1 |

| Устройство для приварки микропроволоки | 1981 |

|

SU988500A1 |

- 202f

}/ /

W

и

.

S 8-8 20 I

fpt/f.f 21

ВиЗД

J

r-r

.S

46

19

Авторы

Даты

1982-09-30—Публикация

1981-04-20—Подача