(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Разъемная форма для изготовления центрифугированных изделий из бетонных смесей | 1976 |

|

SU710809A1 |

| Форма для изготовления предварительно напряженных изделий | 1982 |

|

SU1102676A1 |

| Устройство для изготовления контрольных образцов бетона при центрифугировании | 1983 |

|

SU1125131A1 |

| Форма для изготовления виброгидропрессованных трубчатых изделий | 1981 |

|

SU1014723A1 |

| Установка для формования трубчатых изделий из бетонных смесей | 1986 |

|

SU1404360A1 |

| Устройство для изготовления контрольных образцов | 1982 |

|

SU1046096A1 |

| Установка для изготовления железобетонных изделий с пустотами | 1984 |

|

SU1219370A1 |

| Форма для изготовления предварительно напряженных газобетонных изделий | 1989 |

|

SU1645162A1 |

| Форма для изготовления напорных трубчатых изделий из бетонных смесей | 1983 |

|

SU1152791A1 |

| Форма для изготовления трубчатых изделий из бетонных смесей | 1979 |

|

SU880763A1 |

Изобретение относится к производству изделий сборного бетона и железобетона и позволяет снизить трудоемкость эксплуатации и повысить надежность формовочного оборудования. Это достигается за счет того, что форма для изготовления изделий из бетонных смесей центрифугированием снабжена фиксаторами в виде закрепленных на продольных фйанцах верхней полуформы упоров с вертикальными прорезями. Замки выполнены в виде смонтированных последовательно на продольных фланцах нижней полуформы Г-образных скоб с разрезной наклонной рабочей поверхностью. На продольных фланцах верхней полуформы закреплены посредством регулировочных гаек стяжные болты с Т-образными головками, которые контактируют с наклонными рабочими поверхностями скоб и продольными выступами, размещенными в вертикальных прорезях упоров. 5 ил. ш

4

оо

со

00

ISD

со

Изобретение относится к производству изделий сборного бетона и железобетона.

Целью изобретения является снижение трудоемкости эксплуатации и повышение надежности.

но напряжения каркаса изделия 16 путем уменьшения давления масла в гидродомкратах натяжного стенда (не показан), благодаря чему каркас изделия 16, воз- враш.аясь в исходное положение, потянет

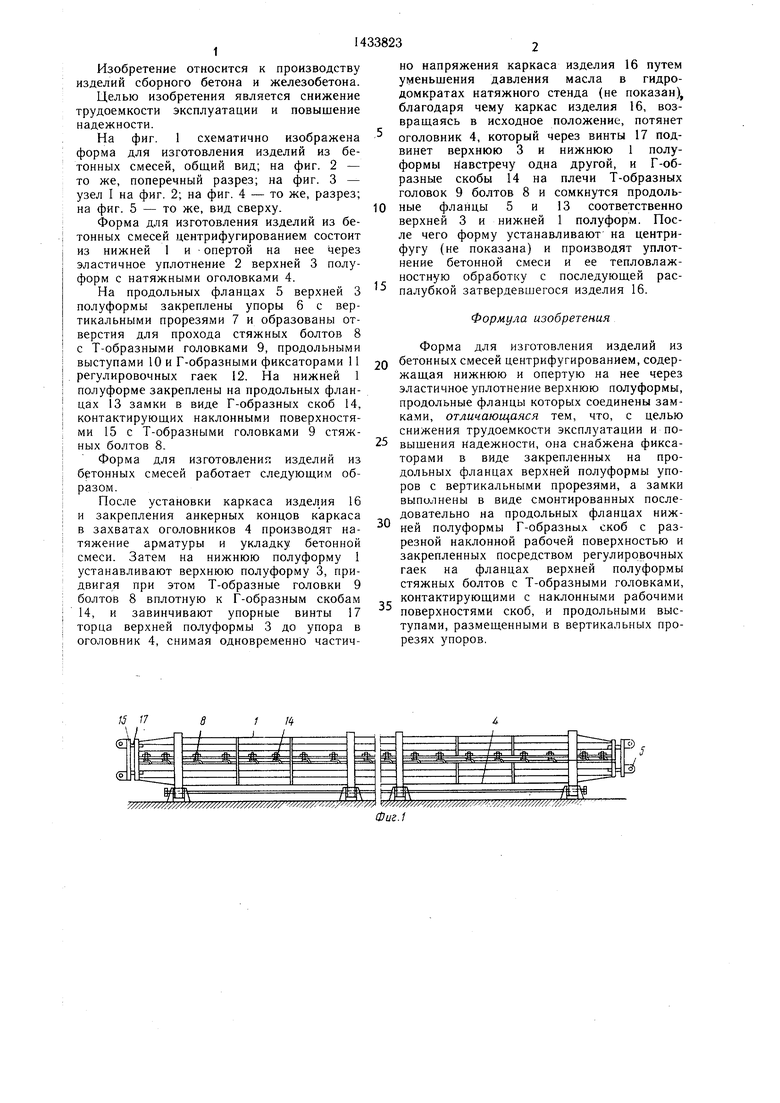

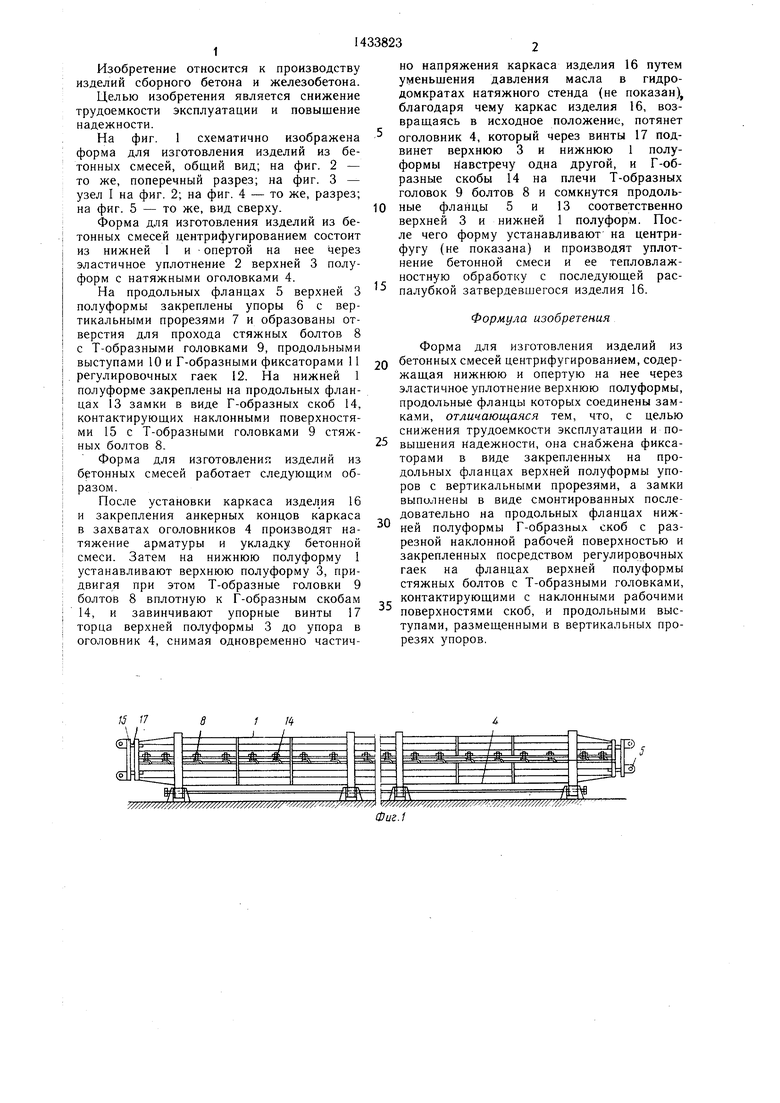

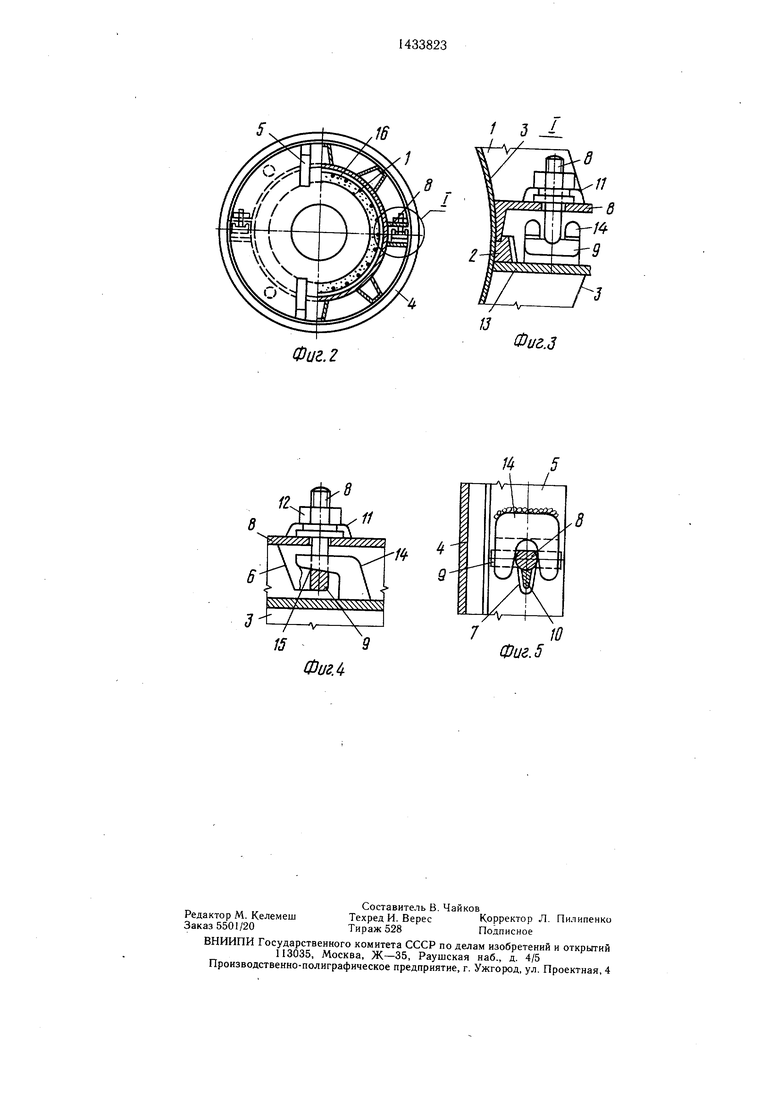

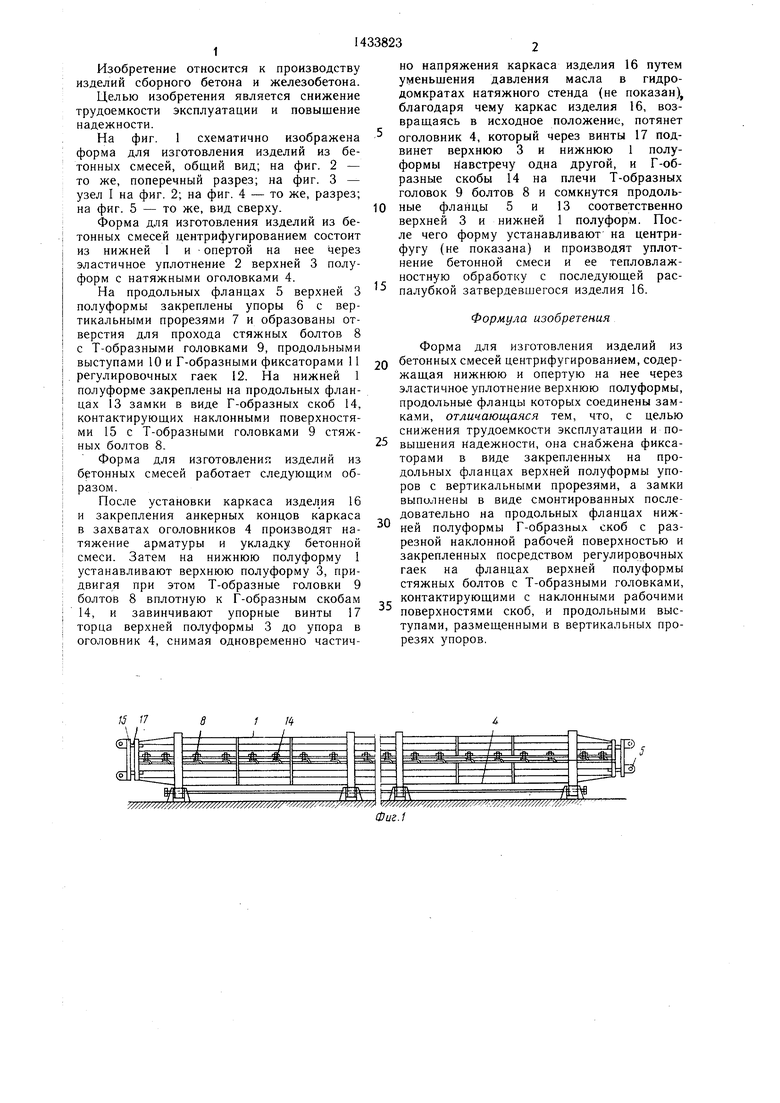

На фиг. 1 схематично изображена оголовник 4, который через винты 17 подформа для изготовления изделий из бетонных смесей, обш,ий вид; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - то же, разрез; на фиг. 5 - то же, вид сверху.

Форма для изготовления изделий из бетонных смесей центрифугированием состоит из нижней 1 и опертой на нее через эластичное уплотнение 2 верхней 3 полуформ с натяжными оголовками 4.

винет верхнюю 3 и нижнюю 1 полуформы Навстречу одна другой, и Г-об- разные скобы 14 на плечи Т-образных головок 9 болтов 8 и сомкнутся продоль- 10 ные фланцы 5 и 13 соответственно верхней 3 и нижней 1 полуформ. После чего форму устанавливают на центрифугу (не показана) и производят уплотнение бетонной смеси и ее тепловлаж- ностную обработку с последующей расНа продольных фланцах 5 верхней 3палубкой затвердевшегося изделия 16. полуформы закреплены упоры 6 с вертикальными прорезями 7 и образованы от-Формула изобретения верстия для прохода стяжных болтов 8

с Т-образными головками 9, продольнымиФорма для изготовления изделий из

выступами 10 и Г-образными фиксаторами 1120 бетонных смесей центрифугированием, содеррегулировочных гаек 12. На нижней 1 полуформе закреплены на продольных фланцах 13 замки в виде Г-образных скоб 14, контактирующих наклонными поверхностями 15 с Т-образными головками 9 стяжных болтов 8.

Форма для изготовления изделий из бетонных смесей работает следующим образом.

После установки каркаса изделия 16 и закрепления анкерных концов каркаса в захватах оголовников 4 производят натяжение арматуры и укладку бетонной смеси. Затем на нижнюю полуформу 1 устанавливают верхнюю полуформу 3, придвигая при этом Т-образные головки 9 болтов 8 вплотную к Г-образным скобам 14, и завинчивают упорные винты 17 торца верхней полуформы 3 до упора в оголовник 4, снимая одновременно частичжащая нижнюю и опертую на нее через эластичное уплотнение верхнюю полуформы, продольные фланцы которых соединены замками, отличающаяся тем, что, с целью снижения трудоемкости эксплуатации и по25 выщения надежности, она снабжена фиксаторами в виде закрепленных на продольных фланцах верхней полуформы упоров с вертикальными прорезями, а замки выполнены в виде смонтированных последовательно на продольных фланцах ниж ней полуформы Г-образныл скоб с разрезной наклонной рабочей поверхностью и закрепленных посредством регулировочных гаек на фланцах верхней полуформы стяжных болтов с Т-образными головками, контактирующими с наклонными рабочими поверхностями скоб, и продольными выступами, размещенными в вертикальных прорезях упоров.

35

но напряжения каркаса изделия 16 путем уменьшения давления масла в гидродомкратах натяжного стенда (не показан), благодаря чему каркас изделия 16, воз- враш.аясь в исходное положение, потянет

оголовник 4, который через винты 17 подоголовник 4, который через винты 17 подвинет верхнюю 3 и нижнюю 1 полуформы Навстречу одна другой, и Г-об- разные скобы 14 на плечи Т-образных головок 9 болтов 8 и сомкнутся продоль- ные фланцы 5 и 13 соответственно верхней 3 и нижней 1 полуформ. После чего форму устанавливают на центрифугу (не показана) и производят уплотнение бетонной смеси и ее тепловлаж- ностную обработку с последующей расжащая нижнюю и опертую на нее через эластичное уплотнение верхнюю полуформы, продольные фланцы которых соединены замками, отличающаяся тем, что, с целью снижения трудоемкости эксплуатации и повыщения надежности, она снабжена фиксаторами в виде закрепленных на продольных фланцах верхней полуформы упоров с вертикальными прорезями, а замки выполнены в виде смонтированных последовательно на продольных фланцах нижней полуформы Г-образныл скоб с разрезной наклонной рабочей поверхностью и закрепленных посредством регулировочных гаек на фланцах верхней полуформы стяжных болтов с Т-образными головками, контактирующими с наклонными рабочими поверхностями скоб, и продольными выступами, размещенными в вертикальных прорезях упоров.

Фи.2

.

13

Фиг.З

-П

7Ю

Фиг. 5

| Разъемная форма для изготовления центрифугированных изделий из бетонных смесей | 1976 |

|

SU710809A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-10-30—Публикация

1985-06-26—Подача