4

оо оо 00

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для протяжки изделий | 1979 |

|

SU856693A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| Станок для клепки накладок к тормозным колодкам | 1981 |

|

SU1034827A1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

| Способ прецизионной штамповки кольцевых деталей из прутка и устройство для его осуществления | 1988 |

|

SU1637927A1 |

| Штамп для получения изделий типа глубоких стаканов | 1977 |

|

SU733841A1 |

| Одноручьевой штамп для высадки деталей из штанги на гкм | 1971 |

|

SU447209A1 |

| Устройство для изготовления осесимметричных полых ступенчатых деталей | 1990 |

|

SU1790463A3 |

| Многопозиционный штамп для холодной объемной штамповки | 1991 |

|

SU1836172A3 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2004 |

|

RU2270732C1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для протяжки изделий, и может быть использовано нри изготовлении деталей типа стаканов на гидравлических прессах горизонтального типа. Цель изобретения - повышение производительности и снижение энергоемкости за счет совмеп ения операций подачи заготовки на позицию обработки и подвижного упора на входе в матричный узел. Кроме того, обеспечивается точность центрирования прошиваемой заготовки относительно рабочего инструмента. В устройстве для протяжки заготовок подвижный упор выполнен за одно целое с опорной п.чо- щадкой под ложемент для исходной заготовки. Выполнение одной из стенок ложемента поворотной и подпружиненной к оси давления позволяет отодвш ать ложемент из-по.т пропштой заготовки, не нарупитя центрирования инструментов. 4 ил. (О

гч

1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении деталей типа стаканов на гидравлических прессах горизонтального типа.

Целью изобретения является повышение производительности и снижение энергоемкости за счет совмещения операций подачи заготовки на позицию обработки и подвижного упора на входе в матричный узел для прошивки исходной заготовки, а также повышение качества изделий за счет обеспечения точности центрирования прошиваемой заготовки относительно рабочего инструмента.

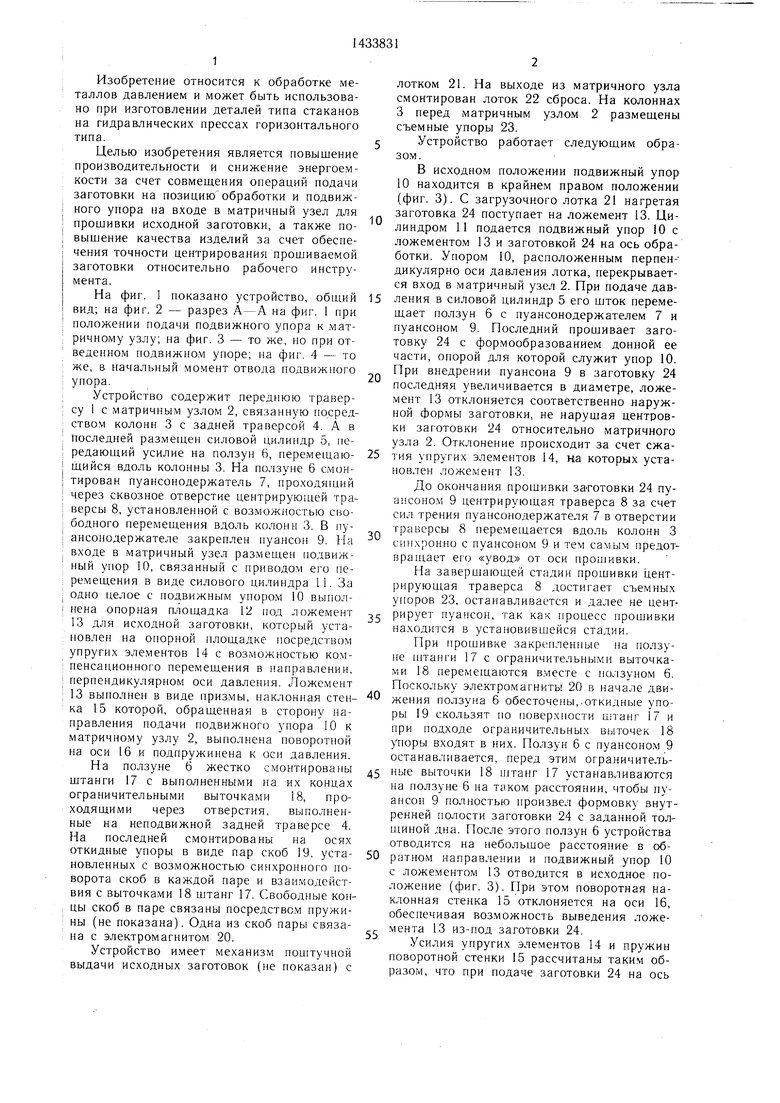

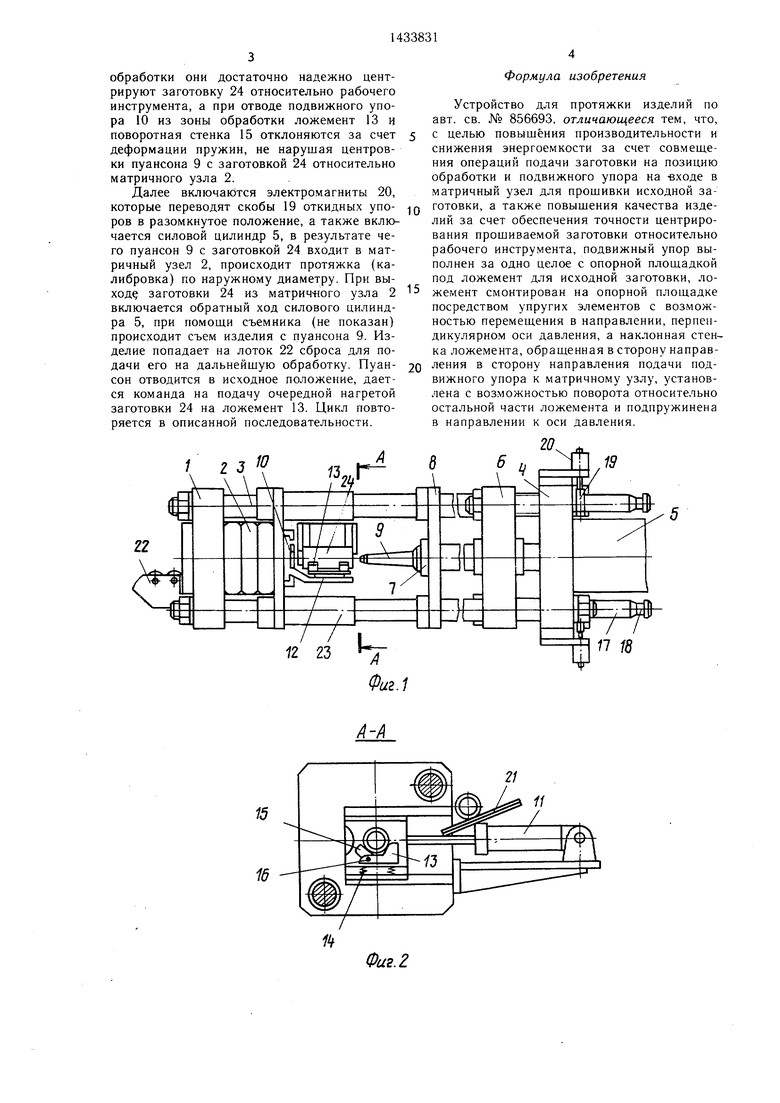

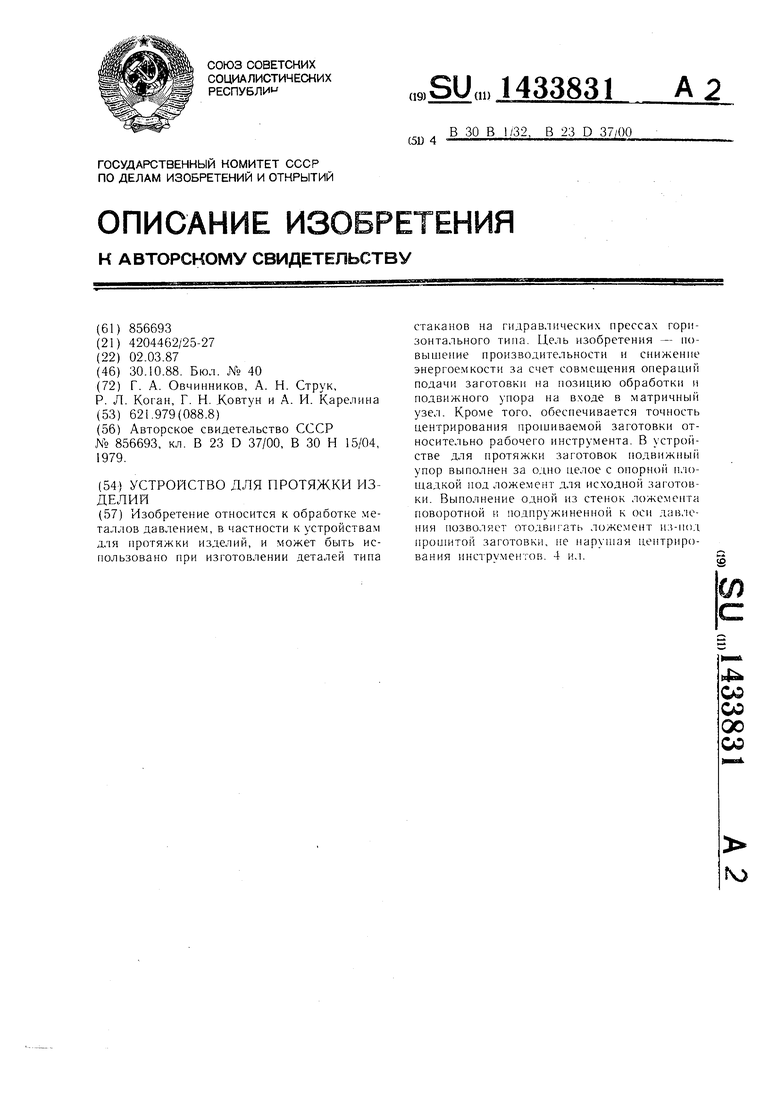

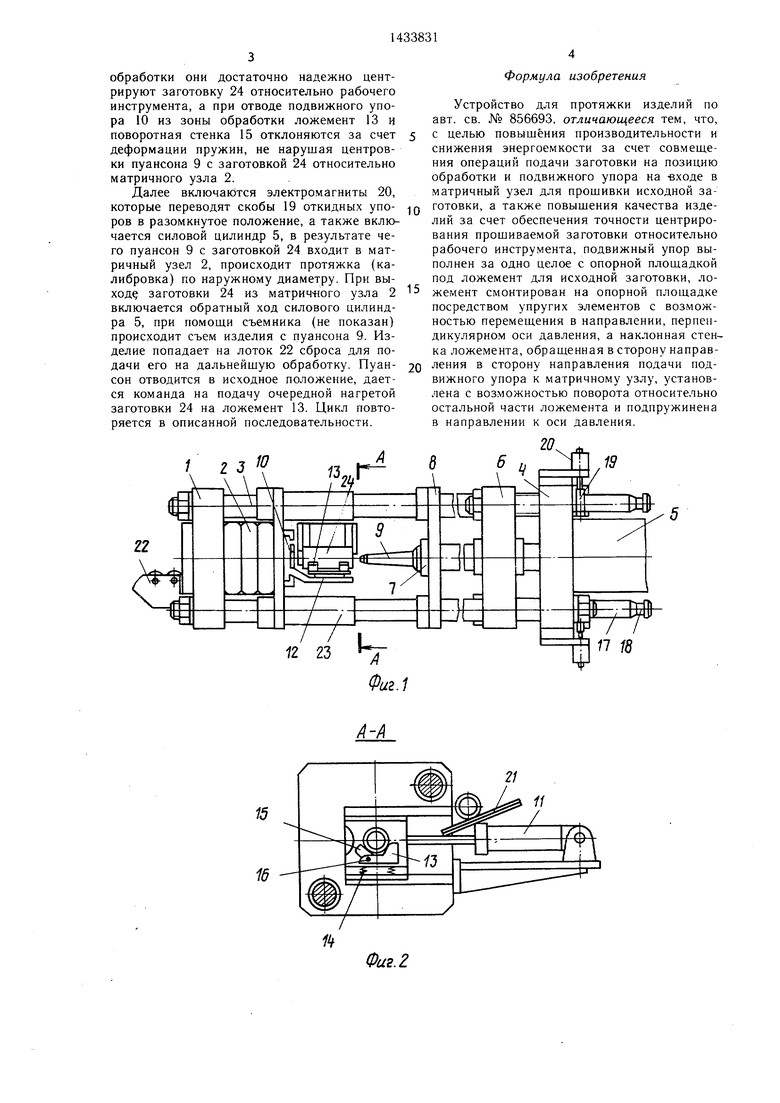

I На фиг. показано устройство, общий 15 ления в силовой цилиндр 5 его шток переме- I вид; на фиг. 2 - разрез А-А на фиг. 1 прищает ползун 6 с пуансонодержателем 7 и

положении подачи подвижного упора к мат-пуансоном 9. Последний прощивает заготовку 24 с формообразованием донной ее части, опорой для которой служит упор 10.

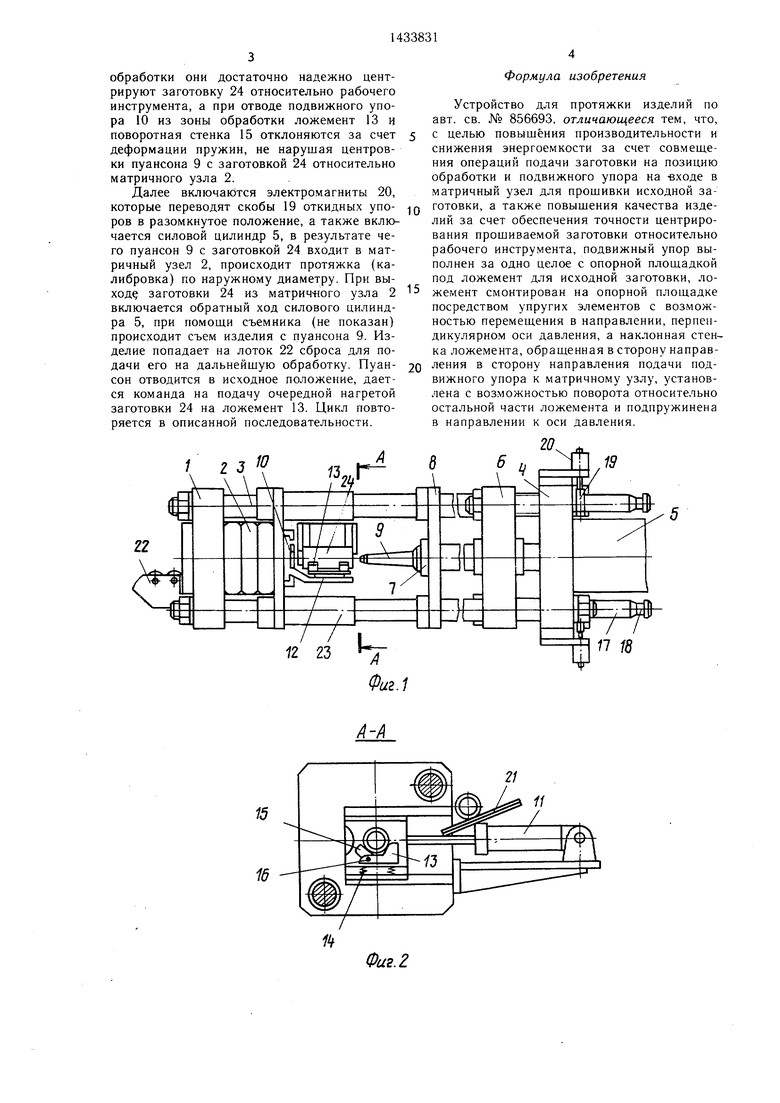

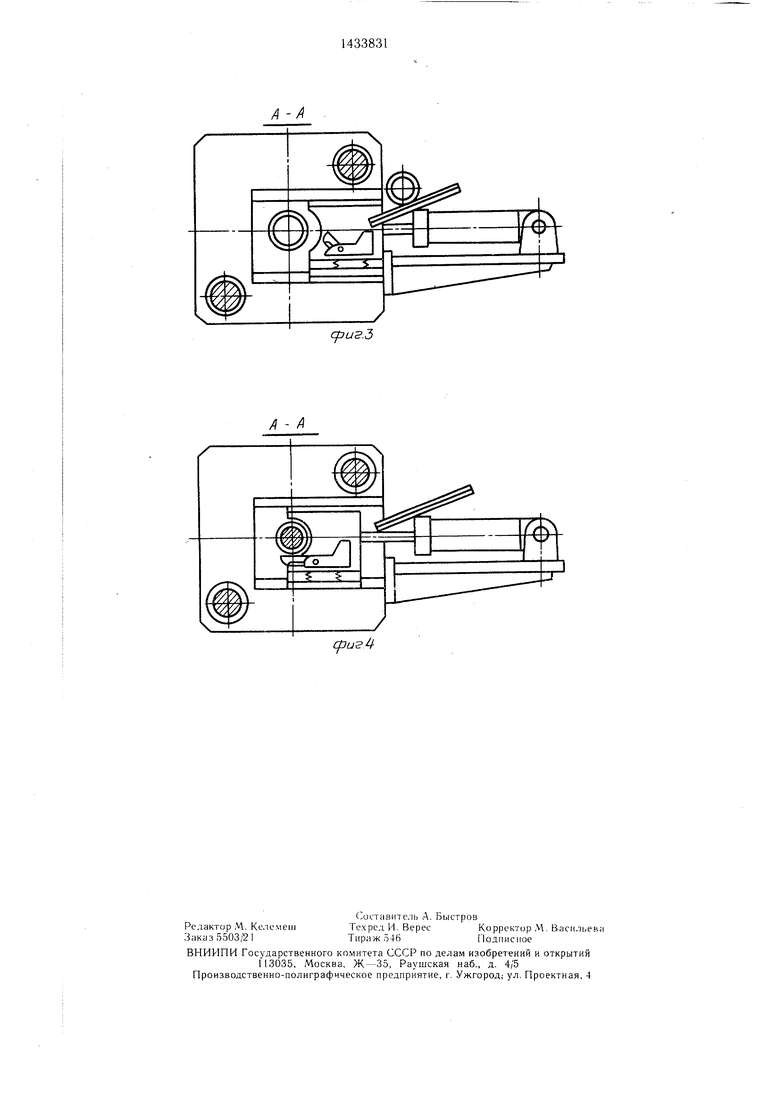

ричному узлу; на фиг. 3 - то же, но при отведенном подвижно.м упоре; на фиг. 4 - то же, в начальный момент отвода подвижного упора.

Устройство содержит переднюю траверсу 1 с матричным узлом 2, связанную посредством колонн 3 с задней траверсой 4. А в последней размещен силовой цилиндр 5, пе20

При внедрении пуансона 9 в заготовку 24 последняя увеличивается в диаметре, ложе- .мент 13 отклоняется соответственно наружной формы заготовки, не нарушая центровки заготовки 24 относительно матричного узла 2. Отклонение происходит за счет сжаредающий усилие на ползун 6, перемещаю- 25 тия упругих элементов 14, на которых устаI щийся вдоль колонны 3. На ползуне 6 смон- I тирован пуансонодержатель 7, проходящий ; через сквозное отверстие центрирующей тра- ; версы 8, установленной с возможностью сво- : бодного перемещения вдоль колонн 3. В пу- ансонодержателе закреплен пуансон 9. lia : входе в матричный узел размещен подвиж- ; ный упор 10, связанный с приводом его пе- ; ремещения в виде силового цилиндра 11. За одно целое с подвижным упором 10 выпол30

новлен ложемент 13.

До окончания прошивки за готовки 24 пуансоном 9 центрируюшая траверса 8 за счет сил трения пуансонодержателя 7 в отверстии траверсы 8 перемещается вдоль колонн 3 синхронно с пуансоном 9 и тем самым предотвращает его «увод от оси прошивки.

На завершающей стадии прошивки центрирующая траверса 8 достигает съемных yiiopoB 23, останавливается и далее не центцена опорная площадка 12 под ложемент 5 рирует пуансон, так как роцесс прошивки

13 для исходной заготовки, который установлен на опорной площадке посредство.м упругих элементов 14 с возможностью компенсационного перемещения в направлении, : перпендикулярном оси давления. Ложемент

находится в установившейся стадии.

При прошивке закрепленные на ползуне штанги 17 с ограничительными выточками 18 перемещаются вместе с ползуном 6. Поскольку электромагниты 20 в начале дви13 выполнен в виде призмы, наклонная стен- 40 жения ползуна б обесточены,.откидные упо- ка 15 которой, обращенная в сторону на-ры 19 скользят по поверхности штанг 17 и

правления подачи подвижного упора 10 к матрично.му узлу 2, выполнена поворотной на оси 16 и подпружинена к оси давления. На ползуне 6 жестко смонтированы штанги 17 с выполненными на их концах ограничительными выточками 18, проходящими через отверстия, выполненные на неподвижной задней траверсе 4. На последней смонтированы на осях откидные упоры в виде пар скоб 19, установленных с возможностью синхронного поворота скоб в каждой паре и взаи.модейст- вия с выточками 18 щтанг 17. Свободные концы скоб в паре связаны посредством пружины (не показана). Одна из скоб пары связа- : на с электромагнитом 20.

Устройство и.меет механизм поштучной выдачи исходных заготовок (не показан) с

при подходе ограничительных выточек 18 упоры входят в них. Ползун 6 с пуансоном 9 останавливается, перед этим ограничитель45 ные выточки 18 штанг 17 устанавливаются на ползуне 6 на таком расстоянии, чтобы пуансон 9 полностью произвел формовку внутренней полости заготовки 24 с заданной толщиной дна. После этого ползун 6 устройства отводится на небольшое расстояние в об50 ратном направлении и подвижный упор 10 с ложементом 13 отводится в исходное положение (фиг. 3). При этом поворотная наклонная стенка 15 отклоняется на оси 16, обеспечивая воз.можность выведения ложемента 13 из-под заготовки 24.

Усилия упругих эле.ментов 14 и пружин поворотной стенки 15 рассчитаны таким об- разог, что при подаче заготовки 24 на ось

55

лотком 21. На выходе из матричного узла смонтирован лоток 22 сброса. На колоннах 3 перед матричным узлом 2 размещены съемные упоры 23.

Устройство работает следующим обра- зо.м.

В исходном положении подвижный упор 10 находится в крайнем правом положении (фиг. 3). С загрузочного лотка 21 нагретая заготовка 24 поступает на ложемент 13. Цилиндром 11 подается подвижный упор 10 с ложементом 13 и заготовкой 24 на ось обработки. Упором 10, расположенным перпен- дикулярно оси давления лотка, перекрывается вход в матричный узел 2. При подаче давления в силовой цилиндр 5 его шток переме- щает ползун 6 с пуансонодержателем 7 и

При внедрении пуансона 9 в заготовку 24 последняя увеличивается в диаметре, ложе- .мент 13 отклоняется соответственно наружной формы заготовки, не нарушая центровки заготовки 24 относительно матричного узла 2. Отклонение происходит за счет сжатия упругих элементов 14, на которых уста0

новлен ложемент 13.

До окончания прошивки за готовки 24 пуансоном 9 центрируюшая траверса 8 за счет сил трения пуансонодержателя 7 в отверстии траверсы 8 перемещается вдоль колонн 3 синхронно с пуансоном 9 и тем самым предотвращает его «увод от оси прошивки.

На завершающей стадии прошивки центрирующая траверса 8 достигает съемных yiiopoB 23, останавливается и далее не центпри подходе ограничительных выточек 18 упоры входят в них. Ползун 6 с пуансоном 9 останавливается, перед этим ограничительные выточки 18 штанг 17 устанавливаются на ползуне 6 на таком расстоянии, чтобы пуансон 9 полностью произвел формовку внутренней полости заготовки 24 с заданной толщиной дна. После этого ползун 6 устройства отводится на небольшое расстояние в обратном направлении и подвижный упор 10 с ложементом 13 отводится в исходное положение (фиг. 3). При этом поворотная наклонная стенка 15 отклоняется на оси 16, обеспечивая воз.можность выведения ложемента 13 из-под заготовки 24.

Усилия упругих эле.ментов 14 и пружин поворотной стенки 15 рассчитаны таким об- разог, что при подаче заготовки 24 на ось

обработки они достаточно надежно центрируют заготовку 24 относительно рабочего инструмента, а при отводе подвижного упора 10 из зоны обработки ложемент 13 и поворотная стенка 15 отклоняются за счет 5 деформации пружин, не нарушая центровки пуансона 9 с заготовкой 24 относительно матричного узла 2.

Далее включаются электромагниты 20,

Формула изобретения

Устройство для протяжки изделий по авт. св. № 856693, отличающееся тем, что, с целью повышения производительности и снижения энергоемкости за счет совмещения операций подачи заготовки на позицию обработки и подвижного упора на -входе в матричный узел для прошивки исходной закоторые переводят скобы 19 откидных упо- Q готовки, а также повышения качества изде- ров в разомкнутое положение, а также вклю- лий за счет обеспечения точности центриро- чается силовой цилиндр 5, в результате че-вания прошиваемой заготовки относительно

го пуансон 9 с заготовкой 24 входит в матричный узел 2, происходит протяжка (калибровка) по наружному диаметру. При вырабочего инструмента, подвижный упор выполнен за одно целое с опорной плошадкой под ложемент для исходной заготовки, лоход заготовки 24 из матрич-ного узла 2 жемент смонтирован на опорной плошадке

включается обратный ход силового цилиндра 5, при помощи съемника (не показан) происходит съем изделия с пуансона 9. Изделие попадает на лоток 22 сброса для попосредством упругих элементов с возможностью перемещения в направлении, перпендикулярном оси давления, а наклонная стенка ложемента, обращенная в сторону направдачи его на дальнейшую обработку. Пуан- 20 ления в сторону направления подачи подсон отводится в исходное положение, дается команда на подачу очередной нагретой заготовки 24 на ложемент 13. Цикл повторяется Б описанной последовательности.

вижного упора к матричному узлу, установлена с возможностью поворота относительно остальной части ложемента и подпружинена в направлении к оси давления.

Формула изобретения

Устройство для протяжки изделий по авт. св. № 856693, отличающееся тем, что, с целью повышения производительности и снижения энергоемкости за счет совмещения операций подачи заготовки на позицию обработки и подвижного упора на -входе в матричный узел для прошивки исходной заготовки, а также повышения качества изде- лий за счет обеспечения точности центриро- вания прошиваемой заготовки относительно

рабочего инструмента, подвижный упор выполнен за одно целое с опорной плошадкой под ложемент для исходной заготовки, ложемент смонтирован на опорной плошадке

посредством упругих элементов с возможностью перемещения в направлении, перпендикулярном оси давления, а наклонная стенка ложемента, обращенная в сторону направления в сторону направления подачи подвижного упора к матричному узлу, установлена с возможностью поворота относительно остальной части ложемента и подпружинена в направлении к оси давления.

19

11 18

21

Фиг.г

cfjuS.S

сриг4

| Устройство для протяжки изделий | 1979 |

|

SU856693A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-10-30—Публикация

1987-03-02—Подача