Изобретение относится к обработке металлов давлением и может быть использовано для гибки в двух и более плоскостях различных стержневых заготовок, например при изготовлении штанги стабилизатора автомобиля.

Известно устройство для пространственной гибки стержневых заготовок в двух плоскостях (см. пат. РФ №2207928), содержащее узлы гибки в первой плоскости, выполненные в виде шаблонов и гибочных инструментов, смонтированных на приводных суппортах, которые установлены на станине с возможностью перемещения вдоль оси заготовки. Узел гибки во второй плоскости выполнен в виде расположенного перпендикулярно оси заготовки пресса, снабженного штампом, с приводом от силового цилиндра, подвижный шток которого связан с пуансоном. Матрица штампа выполнена составной с двумя подвижными частями, закрепленными на упомянутых суппортах с опорой на станину пресса, при этом шаблоны служат также для прижима концов заготовки к подвижным элементам матрицы. Кроме того, для изменения угла между плоскостями гибки, пресс установлен с возможностью поворота вокруг оси заготовки.

Недостатком известного устройства являются его ограниченные технологические возможности, обусловленные выполнением подвижной в перпендикулярном к оси заготовки направлении только одной рабочей части штампа, в данном случае - пуансона. В результате этого возникают трудности при загрузке и, особенно, при извлечении заготовки из ложементов неподвижной в указанном направлении матрицы, поскольку извлечение под углом требует достаточного рабочего пространства, увеличение которого ведет к возрастанию габаритов и массы гибочных узлов, предназначенных для гибки заготовки в первой плоскости (в частности - к увеличению диаметров и длины валов, несущих гибочные инструменты, и соответственно к увеличению подшипниковых узлов этих валов), вертикальное же извлечение требует частичного среза формообразующего профиля ложементов матрицы, что значительно ухудшает качество гибки. Причем указанное изменение формообразующей поверхности ложементов и ухудшение качества гибки становятся неизбежными при расположении концов заготовки под острым углом к ее продольным участкам, т.е. загнутыми вовнутрь, поскольку в этом случае возможна только вертикальная разгрузка, осуществляемая перемещающимися вверх прижимами-шаблонами, на верхних поверхностях которых базируется согнутая заготовка.

Задачей заявляемого изобретения является расширение технологических возможностей, путем выполнения подвижными обеих рабочих частей штампа с помощью одного силового цилиндра, в результате чего появляется возможность вертикального извлечения согнутой заготовки, в том числе и с загнутыми вовнутрь концами, без ухудшения качества ее изготовления.

Для решения указанной задачи, в известном устройстве для пространственной гибки стержневых заготовок, содержащем узлы гибки в первой плоскости, выполненные в виде прижимов-шаблонов и гибочных инструментов, смонтированных на приводных суппортах, установленных на станине с возможностью перемещения вдоль оси заготовки, и узел гибки во второй плоскости, выполненный в виде расположенного перпендикулярно оси заготовки пресса, снабженного штампом, с приводом от силового цилиндра, подвижный шток которого связан с одной из рабочих частей штампа, силовой цилиндр установлен с возможностью возвратно-поступательного перемещения и связан с ответной рабочей частью штампа. При этом цилиндр подпружинен относительно корпуса пресса в сторону заготовки и ограничен в этом направлении регулируемым упором. Последний выполнен в виде расположенных по обе стороны от силового цилиндра скалок, проходящих внутри пружин, один конец которых связан с корпусом цилиндра, а второй выполнен резьбовым и снабжен гайкой, установленной с возможностью взаимодействия с кронштейном, закрепленным на корпусе пресса.

Выполнение силового цилиндра пресса подвижным и связанным с одной из рабочих частей штампа, с ответной частью которого связан подвижный шток этого же цилиндра, позволяет разводить указанные части штампа из рабочего в исходное положение, тем самым освобождая готовую заготовку для ее вертикальной разгрузки и последующей загрузки. При этом выполнение силового цилиндра подпружиненным относительно корпуса пресса в сторону заготовки и ограничение его хода в этом направлении регулируемым упором, позволяет гарантированно точно подводить одну из частей штампа, в данном случае - матрицу, к ее рабочему положению.

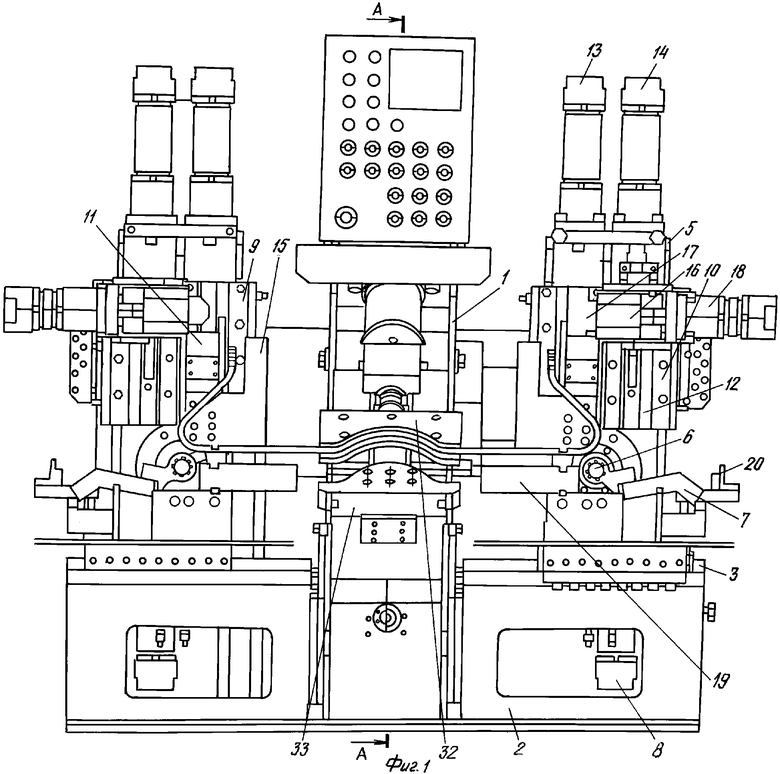

На фиг.1 изображен общий вид устройства для пространственной гибки штанги стабилизатора автомобиля.

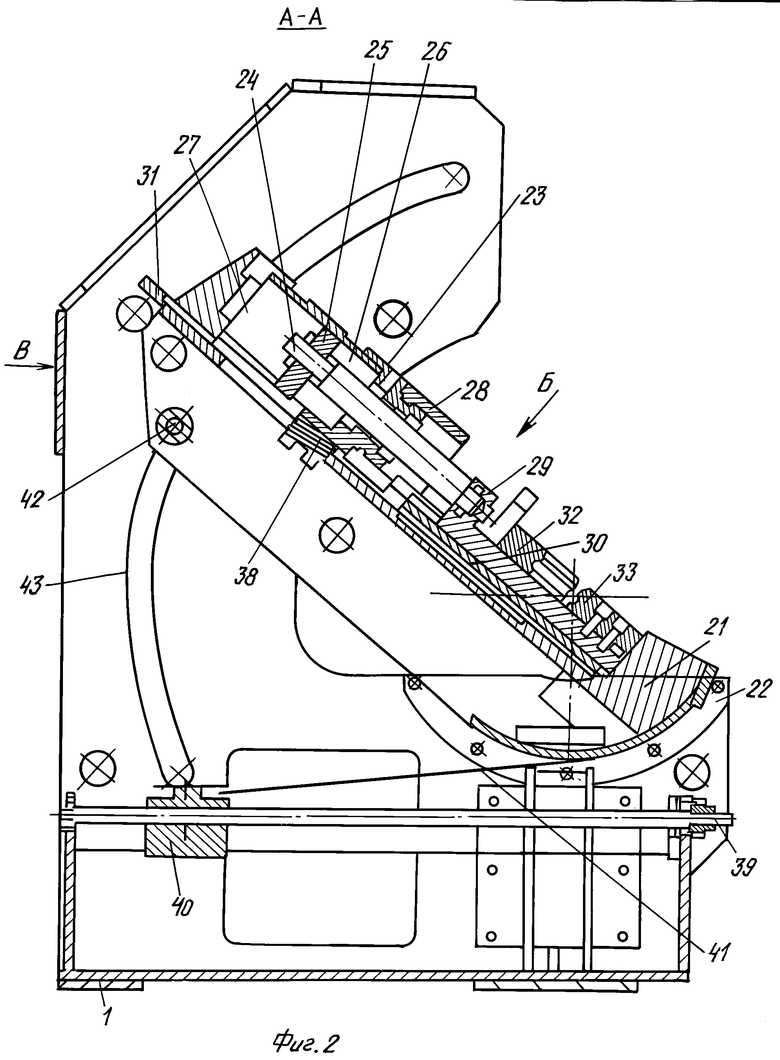

На фиг.2 - разрез А-А на фиг.1.

На фиг.3 - вид Б на фиг.2 (вид в плане на пресс и регулируемый упор.

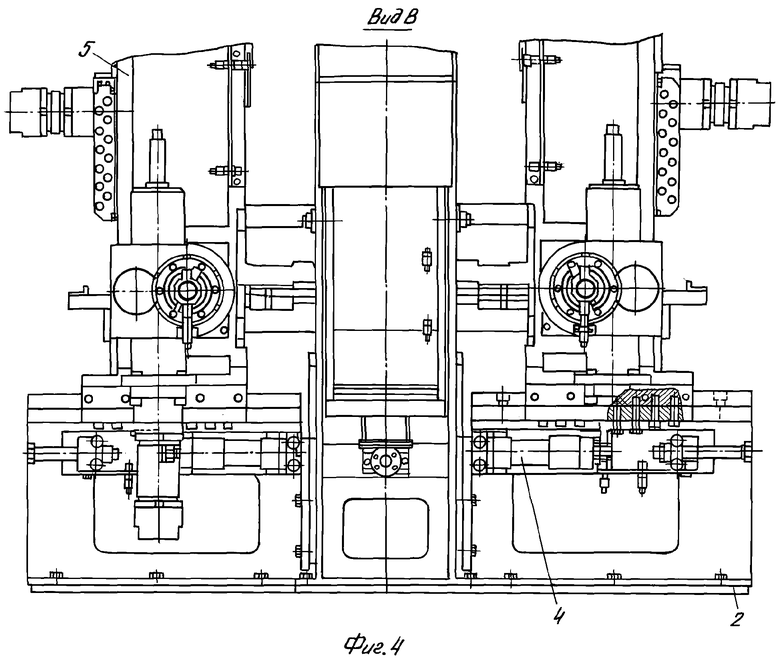

На фиг.4 - вид В на фиг.3 (часть заднего вида устройства).

На фиг.5 - штанга стабилизатора.

На фиг.6 - фрагментарно - зажим заготовки в рабочей зоне.

На фиг.7 - фрагментарно - гибка концов штанги.

На фиг.8 - фрагментарно - гибка средней части штанги и догибка ее концов.

На фиг.9 - фрагментарно - извлечение согнутой заготовки из рабочей зоны.

Устройство для пространственной гибки стержневых заготовок содержит станину 1 с тумбами 2, в горизонтальных направляющих 3 которых с возможностью возвратно-поступательного перемещения от цилиндров 4 установлены суппорты 5. На суппортах 5 смонтированы механизмы для гибки концов штанги в вертикальной плоскости, состоящие из поворотных валов 6 с закрепленными на них гибочными инструментами 7 соответствующего профиля и с реечным приводом от цилиндров 8. Также на суппортах 5 в направляющих 9 и 10 с возможностью вертикального перемещения смонтированы соответственно ползуны 11 и 12 с приводами от цилиндров 13 и 14. На ползунах 11 закреплены прижимы-шаблоны 15, вокруг которых осуществляется гибка концов штанги в вертикальной плоскости, а на ползунах 12 с возможностью горизонтального перемещения установлены ползушки 16 с роликами 17, приводимые цилиндрами 18. Ползушки предназначены для догибки концов заготовки в вертикальной плоскости. Кроме того, на суппортах 5 консольно закреплены ложементы 19, предназначенные для размещения в них прямолинейных участков заготовки, ответных нижним поверхностям прижимов-шаблонов 15. Для ориентирования прямой заготовки по ее концам предусмотрены упоры 20, также закрепленные на суппортах 5. В средней части станины 1 смонтирован пресс, корпус 21 которого установлен на круговых направляющих 22 станины 1, при этом ось круговых направляющих совпадает с осью прямой заготовки. На корпусе 21 пресса смонтирован силовой цилиндр 23 со штоком 24, поршень 25 которого разделяет полость цилиндра на штоковую 26 и бесштоковую 27. Корпус силового цилиндра 23 жестко связан с ползуном 28, а его шток - аналогично с ползуном 29, и оба ползуна установлены с возможностью возвратно-поступательного перемещения по общей направляющей 30. Кроме того, для ползуна 28 предусмотрена дополнительная направляющая 31. Ползун 28 несет одну из рабочих частей штампа, в данном случае - матрицу 32, а ползун 29 - ответную часть штампа, т.е. пуансон 33. Корпус цилиндра 23 подпружинен пружинами 34 в сторону сгибаемой заготовки и снабжен регулируемым упором, выполненным в виде расположенных по обе стороны от цилиндра скалок 35, проходящих внутри пружин 34. Один конец скалок закреплен в ползуне 28, который жестко связан с корпусом цилиндра 23, а второй конец выполнен резьбовым и снабжен гайкой 36, установленной с возможностью взаимодействия с каждым из кронштейнов 37, также расположенных по обе стороны от цилиндра 23 и закрепленных на корпусе пресса. В противоположном (отведенном) положении ползун 28 ограничен жестким упором 38. В свою очередь крайние положения ползуна 29, связанного со штоком 24, ограничены: в отведенном состоянии - самим корпусом 21 пресса, а в рабочем положении - через пуансон 33 - матрицей 32. Угловое положение корпуса 21 пресса, обеспечивающее требуемый угол между плоскостями сгиба средней части штанги и плоскостью сгиба ее концов, регулируется при помощи ходового винта 39, гайки 40 и троса 41, связанного одним концом с гайкой 40, а другим - с корпусом 21. Последний фиксируется винтами 42, вставленными в пазы 43 станины 1, которые выполнены по радиусу с центром, совмещенным с осью круговых направляющих 22.

Устройство работает следующим образом.

В исходном положении ползуны 28 и 29, несущие соответственно матрицу 32 и пуансон 33, находятся в разведенном положении, тем самым освобождая рабочую зону пресса для загрузки очередной заготовки. При этом ползун 28 стоит на жестком упоре 38, сжимая пружины 34, а ползун 29 упирается в корпус пресса. Суппорты 5 также находятся в разведенном состоянии. Нагретая прямая заготовка укладывается в ложементы 19 суппортов 5 и центрируется по упорам 20. После этого включаются приводные цилиндры 13 ползунов 11 с прижимами-шаблонами 15, которые прижимают заготовку к ложементам 19. Далее цилиндры 8 производят поворот валов 6 с гибочными инструментами 7, осуществляя гибку концов заготовки вокруг прижимов-шаблонов 15 на заданный угол в вертикальной плоскости. Затем срабатывают цилиндры 14, и ползушки 16 с роликами 17 по направляющим 12 суппортов 5 перемещаются вниз на уровень прямолинейных участков загнутых концов штанги. Одновременно с этим включаются цилиндры 4 и 23, причем до начала гибки средней части штанги суппорты 5 находятся в неподвижном состоянии, поскольку давление в цилиндрах 4 настроено на величину, способную развивать на штоках этих цилиндров усилие - достаточное для преодоления сил трения при перемещении суппортов к центру устройства, но меньше критической силы устойчивости прямолинейного участка заготовки, находящегося между прижимами-шаблонами 15. Перемещение элементов силового цилиндра 23 происходит следующим образом. При подаче давления в штоковую полость 26, под действием собственного веса и сжатых пружин 34, первым начинает движение корпус цилиндра 23, закрепленный на ползуне 28, который перемещается по направляющим 30 и 31 и несет матрицу 32. Перемещение происходит до момента упора гаек 36, расположенных на резьбовых концах скалок 35, в кронштейны 37, что соответствует рабочему положению матрицы. При дальнейшем поступлении давления в штоковую полость 26, начинает движение шток 24, связанный с ползуном 29, несущим пуансон 33. До момента начала гибки средней части штанги, суппорты 5 находятся в неподвижном состоянии. Но как только пуансон 33 начинает прогибать среднюю часть заготовки, суппорты 5 вместе с закрепленными на них ложементами 19 начинают смещаться к центру устройства, предотвращая тем самым вытягивание, а следовательно и утонение изгибаемых участков. Одновременно с гибкой средней части штанги идет догибка прямолинейных участков концов штанги, путем горизонтального перемещения ползушек 16 с роликами 17 к центру устройства и взаимодействия последних через гибочные инструменты 7 с указанными участками. После окончания гибки ползушки 16 расходятся в противоположные стороны и поднимаются вверх, после чего гибочные инструменты 7 возвращаются в исходное положение. Затем в противоположные стороны начинают расходиться пуансон 33 и матрица 32, причем при подаче давления в бесштоковую полость 27 первым начинает двигаться поршень 25 со штоком 24 до упора ползуна 29 в корпус 21 пресса, после чего, сжимая пружины 34, начинает перемещаться корпус цилиндра 23 до упора его ползуна в жесткий упор 38. Разжатая штанга на прижимах-шаблонах 15 поднимается вверх и затем окончательно освобождается, путем незначительного перемещения суппортов 5 к центру устройства. Далее штанга беспрепятственно извлекается, после чего суппорты 5 раздвигаются в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2009 |

|

RU2447961C2 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2001 |

|

RU2207928C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С НЕСКОЛЬКИМИ ИЗГИБАМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ И ПРОГИБОМ В ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ | 2000 |

|

RU2189291C2 |

| Устройство для пробивки отверстий в материале | 1989 |

|

SU1690918A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Устройство для изготовления деталей из длинномерного материала | 1983 |

|

SU1166868A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2087227C1 |

| Станок для двухсторонней гибки труб | 1973 |

|

SU501802A1 |

| Устройство для пространственной гибки изделий из трубной заготовки | 1986 |

|

SU1338925A1 |

| СТАНОК ДЛЯ ГИБКИ ПРОВОЛОКИ И ПРУТКОВ | 2022 |

|

RU2803303C1 |

Изобретение относится к обработке металлов давлением. Устройство содержит узлы гибки в первой плоскости, выполненные в виде прижимов-шаблонов и гибочных инструментов, смонтированных на приводных суппортах, установленных на станине с возможностью перемещения вдоль оси заготовки, и узел гибки во второй плоскости, выполненный в виде расположенного перпендикулярно оси заготовки пресса, снабженного штампом, с приводом от силового цилиндра, подвижный шток которого связан с одной из рабочих частей штампа. Силовой цилиндр установлен с возможностью возвратно-поступательного перемещения и связан с ответной рабочей частью штампа. При этом цилиндр подпружинен относительно корпуса пресса в сторону заготовки и ограничен в этом направлении регулируемым упором. В частном случае выполнения устройства регулируемый упор может быть выполнен в виде расположенных по обе стороны от силового цилиндра скалок, проходящих внутри пружин, один конец которых связан с корпусом цилиндра, а второй выполнен резьбовым и снабжен гайкой, установленной с возможностью взаимодействия с кронштейном, закрепленным на корпусе пресса. Достигается расширение технологических возможностей за счет выполнения подвижными обеих частей штампа с помощью одного силового цилиндра, что обеспечивает возможность вертикального извлечения согнутой заготовки, в том числе и с загнутыми внутрь концами, без ухудшения качества ее изготовления. 1 з.п. ф-лы, 9 ил.

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2001 |

|

RU2207928C2 |

| Устройство для пробивки в стенках полых деталей отверстий | 1971 |

|

SU521044A1 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ ГИБКИ ЗАГОТОВОК | 0 |

|

SU405627A1 |

| US 5297415, 29.03.1994. | |||

Авторы

Даты

2006-02-27—Публикация

2004-08-30—Подача